Спосіб прокатки заготовок на обтискних і заготівельних станах

Номер патенту: 7958

Опубліковано: 26.12.1995

Автори: Ємченко Юрій Борисович, Альохін Сергій Григорович, Кукуй Давид Пенхусович, Корінь Андрій Олександрович, Мінаєв Олександр Анатолійович, Азаров Сергій Іванович, Кац Давід Наумович, Альохін Вячеслав Григорович, Губайдулін Вячеслав Фуатович

Формула / Реферат

Способ прокатки заготовок на обжимных и заготовочных станах, включающий деформацию заготовки в ящичных калибрах с формированием впадин на обжимаемых гранях глубиной, составляющей 15-30% от величины абсолютного обжатия в первом пропуске последующего калибра, отличающийся тем, что при прокатке заготовки с отношением длины дуги контакта к средней ее высоте в последнем пропуске предыдущего ящичного калибра в пределах 0,5-0,8 в первом пропуске последующего калибра впадины формируют с прямолинейным центральным участком, равным 0,35-1,0 величины зазора между валками в последнем пропуске предыдущего ящичного калибра.

Текст

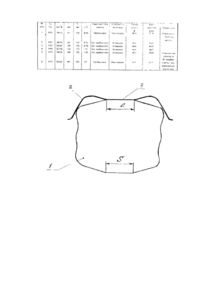

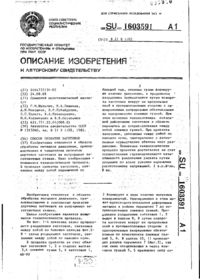

Изобретение относится к черной металлургии и может быть использовано при прокатке заготовок на обжимных и заготовочных станах. Известен способ прокатки заготовок на обжимных станах, при котором на обжимаемых поверхностях в ящичных калибрах формируются впадины для повышения устойчивости заготовок на рольганге после их кантовки (П.И.Лопухин и др, Прокатное производство. Москва. "Металлургия", 1968 г., с. 72). Величина этих впадин незначительна и при задаче заготовки с гладкой бочки в ящичный калибр, когда заготовка имеет выпуклые крайние зоны и вогнутую середину (двойное бочкообразование), происходит первоначальное обжатие выпуклых зон, что в свою очередь приводит к появлению на поверхности проката заготовки морщин а также увеличивает значение дефекта "рыбий хвост". Наиболее близким по технической сущности к предполагаемому изобретению является способ прокатки заготовок на обжимных и заготовочных станах, при котором в процессе прокатки в защитных калибрах на обжимаемых гранях формируют впадину глубиной 15... 30% от величины абсолютного обжатия в первом пропуске последующего калибра. В центре для впадины одновременно формируют выпуклость высотой 15... 5% величины абсолютного обжатия в первом пропуске последующего калибра (Решение о выдаче патента Украины по заявке №94311561, от 08.12.1994). Однако использование этого способа прокатки при прокатке в ящичных калибрах с отношением длины дуги контакта к средней высоте заготовки в последующем пропуске предыдущего ящичного калибра в пределах 0,5-0,8 приводит к ухудшению условий захвата валками, снижению устойчивости заготовки и увеличению дефекта "рыбий хвост". При прокатке в ящичном калибре заготовка формируется не прямоугольной, а с уклоном боковых стенок за счет наличия выпусков ящичного калибра. При полном заполнении ящичного калибра и при отношении длины дуги контакта Lcp к средней его высоте Нср в последнем пропуске ящичного калибра участок заготовки, подверженный свободному уширению (участок зазора между валками), имеет прямолинейную форму (И.Я.Тарновский и др. Прокатка на блюминге. Москва, Государственное научно-техническое издательство литературы по черной металлургии. 1963 г., с. 119). После кантовки и задачи заготовки в последующий ящичный калибр прямолинейный участок заготовки соприкасается с криволинейным участком выпуклости дна ящичного калибра. При этом соприкосновение происходит в одной или двух точках, что ухудшает условия захвата и устойчивость заготовки по сравнению с захватом в калибре с прямолинейным участком выпуклости, где касание происходит по прямой линии. Кроме того, при использовании рассматриваемого способа прокатки протяженность участка выпуклости никак не связана с участком свободного уширения заготовки, расположенном в зазоре между валками. Если эта протяженность мала, то ширина калибра обжимаемого участка заготовки также будет мала и не окажет влияния на увеличение выхода годного за счет снижения дефекта "рыбий хвост", а также снижается устойчивость заготовки в калибре; если же эта протяженность чрезмерно велика, то за счет этого уменьшается значительно площадь калибра, что приведет к его переполнению при прокатке, получению заготовки с лампасом и скручиванию заготовки при дальнейшей ее кантовке и прокатке. В основу изобретения поставлена задача усовершенствования способа прокатки заготовок на обжимных и заготовочных станах, в котором за счет изменения формы калибра улучшаются условия захва та заготовки валками, устойчивости заготовки в валках, проработки сечения заготовки, что приводит к увеличению выхода годного металла. Поставленная задача достигается тем, что в способе прокатки заготовок на обжимных и заготовочных станах, включающем деформацию заготовки в ящичных калибрах с формированием впадин на обжимаемых гранях глубиной, составляющей 15-30% от величины абсолютного обжатия в первом пропуске последующего калибра, согласно изобретению при прокатке заготовки с отношением длины дуги контакта к средней ее высоте в последнем пропуске предыдущего ящичного калибра в пределах 0,5-0,8 в первом пропуске последующего калибра впадины формируют с прямолинейным центральным участком, равным 0,35-1,0 величины зазора между валками в последующем пропуске предыдущего ящичного калибра. Выполнение впадины с прямолинейным центральным участком, равным 0,35-1,0 величины зазора между валками в последнем пропуске предыдущего калибра, позволяет при задаче заготовки в валки достичь касания с дном калибра по линии (вместо точки), что улучшает условия захвата, устойчивость заготовки в калибре и за счет улучшения проработки средних слоев заготовки позволяет снижать величину "рыбьего хвоста". Нижний предел величины прямолинейного участка, равный 0,35 величины зазора между валками в последнем пропуске предшествующего калибра, объясняется тем, что снижение этой величины значительно ухудшает условия захвата металла валками и устойчивость заготовки при задаче ее в валки, т.к. снижается длина участка линии соприкосновения дна калибра и металла; кроме того, при столь малой величине протяженности центрального наиболее выпуклого участка он подобно клину внедряется в металл, вызывает локальное удлинение центрального участка заготовки и не оказывает влияния на образование "рыбьего хвоста" на участках, незначительно более удаленных от центра. Верхний предел величины прямолинейного участка, равный величине зазора между валками в последнем пропуске предшествующего калибра, объясняется тем, что увеличение этого значения не оказывает влияния на улучшение условий захвата или повышение устойчивости заготовки, т.к. линия соприкосновения заготовки с дном калибра ограничивается прямолинейным участком свободного уширения (величиной зазора между валками) при прокатке в последнем пропуске предшествующего калибра. Превышение верхнего предела величины прямолинейного участка приводит к нерациональному использованию площади калибра, ведет к его переполнению, появлению "лампаса" и к потере устойчивости заготовки в последующем ящичном калибре. На чертеже изображен момент входа заготовки 1 в ящичный калибр 2, имеющий выпуклость дна с прямолинейным участком 3 длиной L, совпадающей в данном случае с величиной прямолинейного участка в зазоре между валками S при прокатке заготовки в последнем пропуске предыдущего калибра. Пример конкретного выполнения: На блюминге 1250 Енакиевского металлургического завода проводили прокатку слитков массой 8 тонн. Прокатка производилась по маршруту: гладкая бочка (6 пропусков) - кантовка - I ящичный калибр (4 пропуска) - кантовка - II ящичный калибр (2 пропуска) - кантовка - III ящичный калибр (1 пропуск). Цикл прокатки замеряли секундомером, устойчивость заготовки в калибре определялась визуально по отсутствию скручиваний, устойчивость захва та также определялась визуально и на слух по отсутствию пробуксовок при захвате, вы ход годного определяли взвешиванием блюмов 320 х 300 после удаления головной и донной обрези. Варьируемыми параметрами являлись форма и размеры центрального участка выпуклости второго калибра. Терминология и обозначения при исследованиях использовалась следующая: I калибр - предыдущий; II калибр - следующий; III калибр - последующий; Δh1 - обжатие в последнем пропуске I калибра; Δh3 - обжатие в первом пропуске III калибра; Δ - величина выпуклости II калибра; L - протяженность прямолинейного участка выпуклости II калибра; S - величина зазора между валками в последнем пропуске I калибра S=170 мм; Dk - катающий диаметр первого калибра D k=1040 мм: - длина дуги контакта в последнем пропуске первого калибра; - средняя высота заготовки в последнем пропуске первого калибра. Величина Δh1 в период исследований оставалась неизменной и равной 100 мм, откуда: Но - высота заготовки, задаваемой в последнем пропуске в первый калибр Но=480 мм, откуда Н ср=430 мм. Определим величину Величина Δh3 была неизменна и равна Δh3=105 мм. Остальные данные исследования занесены в таблицу. Как видно из приведенных данных, прокатка по первому варианту приводит к пробуксовке при захвате, неустойчивому положению заготовки в калибре (были случаи скручивания заготовок), повышенной величине обрези из-за образования "рыбьего хвоста". Прокатка слитков по вариантам 2, 3, 4 дает положительные результаты. Однако следует отметить, что прокатка по варианту 4 влечет за собой незначительное переполнение калибра. Прокатка же по варианту 5, несмотря на снижение цикла прокатки, приводит к переполнению II калибра (образованию лампаса) и скручиванию заготовки в III калибре. По мнению авторов, предлагаемое изобретение следует использовать в комплексе с прототипом. При этом прокатку по способу, указанному в прототипе, следует производить в I калибре, прокатку по способу, предлагаемому в настоящей заявке, следует производить во II калибре, форма третьего калибра должна определяться получением геометрии чистового проката. Использование предлагаемого изобретения позволит повысить выход годного за счет снижения проявления дефекта типа "рыбий хвост" и устойчивого поведения раската в калибре.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of rolling of billets on pressing and billet mills

Автори англійськоюKukui Davyd Penkhusovych, Kukui Davyd Penhusovych, Kukuj Davyd Penkhusovych, Minaiev Oleksandr Anatoliiovych, Yemchenko Yurii Borysovych, Aliokhin Viacheslav Hryhorovych, Hubaidulin Viacheslav Fuatovych, Azarov Serhii Ivanovych, Aliokhin Serhii Hryhorovych, Korin Andrii Oleksandrovych

Назва патенту російськоюСпособ прокатки заготовок на обжимных и заготовочных станах

Автори російськоюКукуй Давид Пенхусович, Минаев Александр Анатольевич, Емченко Юрий Борисович, Алехин Вячеслав Григорьевич, Губайдулин Вячеслав Фуатович, Азаров Сергей Иванович, Алёхин Сергей Григорьевич, Коринь Андрей Александрович

МПК / Мітки

МПК: B21B 1/02

Мітки: заготовок, прокатки, заготівельних, обтискних, станах, спосіб

Код посилання

<a href="https://ua.patents.su/3-7958-sposib-prokatki-zagotovok-na-obtisknikh-i-zagotivelnikh-stanakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки заготовок на обтискних і заготівельних станах</a>

Попередній патент: Препарат для лікування гіпогалактії та спосіб лікування гіпогалактії

Наступний патент: Спосіб прокатки

Випадковий патент: Спосіб переведення перелогових земель в орні