Залізничне колесо для рухомого складу та спосіб його виготовлення

Номер патенту: 83987

Опубліковано: 26.08.2008

Автори: Мямлін Сергій Віталійович, Левицький Леонид Аркадійович, Рейдемейстер Олексій Геннадійович, Мельничук Василь Олексійович, Горб Євген Васильович, Вакуленко Ігор Олексійович, Ісопенко Іван Васильович, Пшінько Олександр Миколайович, Перков Олег Миколайович, Рейдемейстер Геннадій Валеріанович

Формула / Реферат

1. Залізничне колесо для рухомого складу, яке складається з обода, диска та маточини, яке відрізняється тим, що радіуси кривизни в місцях переходу від диска до маточини зі сторони гребеня складають значення 76-84 мм, до обода 42-50 мм, для протилежної поверхні диска радіуси при переході до маточини складають значення 95-103 мм та до обода 152-160 мм.

2. Спосіб виготовлення залізничного колеса, за яким при температурах 1200-1250°С обтискують заготовку на пресах, після чого прокатують її на стані до форми, коли диск стає перпендикулярним осі колеса, який відрізняється тим, що остаточну форму диска до геометричних розмірів за п. 1 формують перед прокаткою обода.

Текст

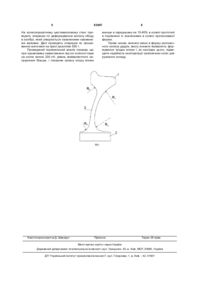

1. Залізничне колесо для рухомого складу, яке складається з обода, диска та маточини, яке відрізняється тим, що радіуси кривизни в місцях переходу від диска до маточини зі сторони гребеня складають значення 76-84 мм, до обода 42-50 мм, для протилежної поверхні диска радіуси при переході до маточини складають значення 95-103 мм та до обода 152-160 мм. 2. Спосіб виготовлення залізничного колеса, за яким при температурах 1200-1250°С обтискують заготовку на пресах, після чого прокатують її на стані до форми, коли диск стає перпендикулярним осі колеса, який відрізняється тим, що остаточну форму диска до геометричних розмірів за п. 1 формують перед прокаткою обода. Корисна модель відноситься до металургійної та машинобудівної галузей господарства, а саме до виробництва залізничних коліс для рухомого складу. Існує проблема виникнення тріщин втоми під час експлуатації залізничних коліс, які на сьогодні мають визначену форму окремих частин та які оговорені нормативно-технічною документацією. Найбільш вірогідними місцями зародження таких тріщин є місця переходу від диску до ободу зі сторони гребеня та диску до маточини з протилежного боку. Інші місця мають меншу вірогідність виникнення тріщин. 1. Існує залізничне колесо, в якому диск має такий вигин по дузі, що мітки, які відповідають середині ободу та маточини, розташовані в одній площині, яка перпендикулярна вісі колеса [ICO 1005-6-94]. Недоліки такого колеса - виникнення нескомпенсованих моментів напруження за рахунок вигину диску колеса при експлуатації навантаженої колісної пари. Це обумовлено недостатньо жорст кою конструкцією колеса з низьким опором напруженням, які виникають уздовж вісі колеса. Найбільш близьке до корисної моделі є колесо з відповідною формою, яке має достатньо високу жорсткість. При цьому радіуси кривизни в місцях переходу від диску до маточини зі сторони гребеня складають значення 50-52 MM (R 4), до ободу 40-42 MM (R3), для протилежної поверхні диску 50-52 MM (R2) та 40-42 MM (R1) відповідно [ГОСТ 903688. Колеса цельнокатаные. Конструкция и размеры]. Недоліки такого колеса - це виникнення при навантаженні уздовж вісі колеса системи напружень розтяжіння в місцях переходу диску до обода зі сторони гребеня, та до маточини з протилежної поверхні диску. На підставі досліджень та аналізу зруйнованих залізничних коліс, найбільш уразливими місцями до виникнення тріщин втоми є указані місця, що обумовлено геометричними параметрами колеса. Технічна задача, яка розв'язується, полягає у зниженні рівня діючих напружень при експлуатації залізничних коліс завдяки збільшенню радіусів (19) UA (11) 83987 (13) (21) u200505285 (22) 03.06.2005 (24) 26.08.2008 (46) 26.08.2008, Бюл.№ 16, 2008 р. (72) РЕЙДЕМЕЙСТЕР ГЕННАДІЙ ВАЛЕРІАНОВИЧ, UA, ВАКУЛЕНКО ІГОР ОЛЕКСІЙОВИЧ, U A, ПЕРКОВ ОЛЕГ МИКОЛАЙОВИЧ, UA, РЕЙДЕМЕЙСТЕР ОЛЕКСІЙ ГЕННАДІЙОВИЧ, U A, ПШІНЬКО ОЛЕКСАНДР МИКОЛАЙОВИЧ, U A, МЯ МЛІН СЕРГІЙ ВІТАЛІЙОВИЧ, UA, ЛЕВИЦЬКИЙ ЛЕОНІД АРКАДІЙОВИЧ, UA, ГОРБ ЄВГЕН ВАСИЛЬОВИЧ, UA, МЕЛЬНИЧУК ВАСИЛЬ ОЛЕКСІЙОВИЧ, UA, ІСОПЕНКО ІВАН ВАСИЛЬОВИЧ, U A (73) ДНІПРОПЕТРОВСЬКИЙ НАЦІОН АЛЬНИЙ УНІВЕРСИТЕТ ЗАЛІЗНИЧНОГО ТРАНСПОРТУ ІМЕНІ АКАДЕМІКА В.ЛАЗАРЯНА, U A (56) RU 30666 U1 10.07.2003 SU 1092053 A 15.05.1984 SU 885083 30.11.1981 SU 1738687 A1 07.06.1992 C2 1 3 83987 кривизни в місцях переходу між елементами колеса. Суть корисної моделі полягає в тому, що залізничне колесо для рухомого складу, яке складається з ободу, диску та маточини відрізняється тим, що радіуси кривизни в місцях переходу від диску до маточини зі сторони гребеня складають значення 76-84 мм, до ободу 42-50 мм, для протилежної поверхні диску радіуси при переході до маточини складають значення 95-103 мм та до ободу 152-160 мм. Графічна частина пояснює суть корисної моделі, де зображено колесо. Залізничне колесо для рухомого складу складається з ободу 1, маточини 4 2 та диску 3. Радіуси кривизни в місцях переходу від диску до маточини зі сторони гребеня складають значення 76-84 мм (R4), до ободу 42-50 мм (R3), для протилежної поверхні диску радіуси при переході до маточини складають значення 95-103 мм (R2) та до ободу 152-160 мм (R1). На підставі аналізу наведених даних щодо формування системи діючих напружень в колесі, (табл.) інтервали змін радіусів в порівнянні зі значеннями по ГОСТ 9036-88 (табл.) відповідають умовам експлуатації: швидкість руху вагонів до 120 км/год, навантаження на вісь до 25 т, радіус кривизни колії до 200 м. Таблиця Напруження, що виникають під час руху в колесі при навантаженні на вісь 230 кН для інтервалу змін R1 Назва 1. Колесо, що заявляється 2. Існуюче колесо (ГОСТ 107912004) Радіуси за текстом, мм Еквівалентне напруження Н/мм 2 R2 R3 R4 sl R1 27 102 38 81 sl 91 120 ПО 105 Завдяки збільшенню радіусів кривизни переходу між елементами колеса в процесі руху досягається зниження концентрації напружень (ст() в цих місцях, і як наслідок цього, підвищується тріщиностійкість колеса в цілому (табл.). 2. Спосіб виготовлення залізничного колеса. Існує спосіб виготовлення залізничного колеса, при якому після прокатки на прокатному стані проводять вигин по дузі, та колесо приймає такий вигляд, що мітки, які відповідають середині обода та маточини розташовуються в одній площині, яка перпендикулярна вісі колеса [ICO 1005-6-94]. Недоліки такого способу — низька жорсткість колеса. Навантаження колеса приведе до виникнення напружень за рахунок вигину диску та зміщенню міток. Внаслідок цього відбувається порушення умов стабільного котіння колеса по рейці та нерівномірний знос металу в контактній зоні. Найбільш близьким до корисної моделі є спосіб виготовлення залізничного колеса, який полягає в обтискуванні заготовки на пресі, прокатці її на прокатному стані та вигині диску за рахунок переміщення маточини уздовж вісі колеса в напрямку протилежному від гребеня на відстань 30% ширини маточини [ГОСТ 10791-2004. Колеса цельнокатаные. Технические условия. Москва, 2004]. Недоліки наведеного способу - це неможливість досягнення більш великих значень радіусів переходу між елементами колеса і, як наслідок цього, зниження діючих напружень. Обумовлено це перш за все зміною геометричних розмірів колеса під час остаточної операції - вигин диску. При умові зростання радіусів переходу між елементами колеса підвищується товщина металу та його опір при вигині диску. Внаслідок цього перетин диску найбільш імовірно прийме вигляд більш близький до синусоїди, ніж той, який має по ГОСТ 10791-2004. Всяке відхилення від плоскої форми диску приведе до зниження його жорсткості та колеса в цілому. Такі колеса неможливо використовувати в вагонах з підвищеними навантаженнями на вісь та на відносно швидкісних маршрутах руху. Технічна задача, яка розв'язується способом, що заявляється, полягає в наданні профілю колеса форми та розмірів його елементів, які б підвищили його тріщиностійкість. Суть способу виготовлення залізничного колеса. Залізничне колесо виготовляють способом, за яким при температурах 1200°C-1250°C обтискують заготовку на пресах, після чого прокатують її на стані до форми, коли диск стає перпендикулярним вісі колеса, відрізняється тим, що остаточну форму диску до геометричних розмірів по п.1 формують перед прокаткою ободу. Такий процес виготовлення колеса дозволяє в широких межах змінювати не тільки радіуси переходу між елементами колеса, а і форму самого диску. Приклад використання способу. Отриману заготовку під колесо з температурою близькою до 1250 °C піддають обтискуванню на пресі з зусиллям 2000 т на величину від 30 до 40% початкової висоти. Далі йде деформування на пресі зусиллям 5000 т, який призначений для формування заготовки в технологічному кільці та розгонки металу пуансоном. Це дає змогу виконати в подальшому деформування маточини колеса. Далі метал поступає на прес зусиллям 10000 т. Деформування заготовки на цьому пресі приводить до формування диска за геометричними розмірами по п.1 і маточини з підготовленими розмірами обода для подальшої прокатки на колесопрокатному стані. 5 83987 На колесопрокатному шестивалковому стані проводять операцію по деформуванню металу ободу в калібрі, який утворюється нахиленими нажимними валками. Далі проводять операцію по прошиванню маточини на пресі зусиллям 500 т. Проведений порівняльний аналіз показав, що при однаковому навантаженні від осі колісної пари на колію силою 230 кН, рівень еквівалентного напруження більше, і показник запасу опору втоми Комп’ютерна в ерстка Д. Шев ерун 6 менше в середньому на 15-60% в колесі прототипі в порівнянні зі значеннями в колесі пропонованої форми. Таким чином, внесені зміни в форму залізничного колеса дадуть змогу знизити імовірність формування тріщин втоми і, як наслідок цього, підвищити надійність експлуатації залізничних коліс для рухомого складу. Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюRailroad wheel for rolling stock and method of its manufacture

Автори англійськоюReidemeister Hennadii Valerianovych, Vakulenko Igor Oleksiiovych, Perkov Oleh Mykolaiovych, Reidemeister Oleksii Hennadiiovych, Pshinko Oleksandr Mykolaiovych, Miamlin Serhii Vitaliiovych, Levytskyi Leonid Arkadiiovych, Horb Yevhen Vasyliovych, Melnychuk Vasyl Oleksiiovych, Isopenko Ivan Vasyliovych

Назва патенту російськоюЖелезнодорожное колесо для подвижного состава и способ его изготовления

Автори російськоюРейдемейстер Геннадий Валерьянович, Вакуленко Игорь Алексеевич, Перков Олег Николаевич, Рейдемейстер Алексей Геннадьевич, Пшинько Александр Николаевич, Мямлин Сергей Витальевич, Левицкий Леонид Аркадьевич, Горб Евгений Васильевич, Мельничук Василий Алексеевич, Исопенко Иван Васильевич

МПК / Мітки

Мітки: спосіб, виготовлення, залізничне, колесо, складу, рухомого

Код посилання

<a href="https://ua.patents.su/3-83987-zaliznichne-koleso-dlya-rukhomogo-skladu-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Залізничне колесо для рухомого складу та спосіб його виготовлення</a>

Попередній патент: Спосіб прогнозування зон нестійкого стану вмісних порід безпосередньої покрівлі вугільного пласта

Наступний патент: Спосіб корекції харчової поведінки людини

Випадковий патент: Спосіб лікування хворих на бронхіальну астму у поєднанні з метаболічним синдромом