Технологічні маршрути для титану й сплавів титану

Номер патенту: 113149

Опубліковано: 26.12.2016

Автори: Кеннеді Річард Л., Мантіон Джон В., Форбз Джоунс Робін М., Девіс Р. Марк, Тома Жан-Філіпп, Мінісандрам Рамеш С., Де Соуза Урбан Дж.

Формула / Реферат

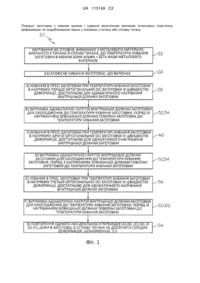

1. Спосіб подрібнення розміру зерен заготовки, яка містить металевий матеріал, вибраний з титану і сплаву титану, що включає:

нагрівання заготовки до температури кування заготовки в ділянці альфа+бета-фаз металевого матеріалу, причому температура кування заготовки знаходиться в діапазоні від температури на 55,6 ºС нижче температури (Тβ) бета-переходу металевого матеріалу до температури на 388,9 ºС нижче температури бета-переходу металевого матеріалу, і

багатовісне кування заготовки, що включає кування заготовки на пресі при температурі кування заготовки в напрямку першої ортогональної осі заготовки зі швидкістю деформації в діапазоні від 0,2 с-1 до 0,8 с-1, достатньою для адіабатичного нагрівання внутрішньої ділянки заготовки до температури на 55,6-166,7 ºС вище температури кування заготовки,

надання можливості адіабатично нагрітій внутрішній ділянці заготовки охолоджуватися до температури кування заготовки, при нагріванні зовнішньої поверхневої ділянки заготовки до температури кування заготовки,

кування заготовки на пресі при температурі кування заготовки в напрямку другої ортогональної осі заготовки зі швидкістю деформації в діапазоні від 0,2 с-1 до 0,8 с-1, достатньою для адіабатичного нагрівання внутрішньої ділянки заготовки до температури на 55,6-166,7 ºС вище температури кування заготовки,

надання можливості адіабатично нагрітій внутрішній ділянці заготовки охолоджуватися до температури кування заготовки, при нагріванні зовнішньої поверхневої ділянки заготовки до температури кування заготовки,

кування заготовки на пресі при температурі кування заготовки в напрямку третьої ортогональної осі заготовки зі швидкістю деформації в діапазоні від 0,2 с-1 до 0,8 с-1, достатньою для адіабатичного нагрівання внутрішньої ділянки заготовки до температури на 55,6-166,7 ºС вище температури кування заготовки,

надання можливості адіабатично нагрітій внутрішній ділянці заготовки охолоджуватися до температури кування заготовки, при нагріванні зовнішньої поверхневої ділянки заготовки до температури кування заготовки, і

повторення щонайменше одного з попередніх етапів кування на пресі, поки в щонайменше одній ділянці заготовки не буде досягнута дійсна деформація щонайменше 3,5.

2. Спосіб за п. 1, який відрізняється тим, що нагрівання заготовки до температури кування заготовки в ділянці альфа+бета-фаз металевого матеріалу включає:

нагрівання заготовки до температури бета-витримки металевого матеріалу,

витримування заготовки при температурі бета-витримки протягом часу бета-витримки, достатнього для утворення 100 %-ої мікроструктури бета-фази в заготовці, і

охолодження заготовки до температури кування заготовки.

3. Спосіб за п. 2, який відрізняється тим, що додатково включає пластичну деформацію заготовки при температурі пластичної деформації в ділянці бета-фази металевого матеріалу перед охолодженням заготовки до температури кування заготовки.

4. Спосіб за п. 3, який відрізняється тим, що пластична деформація заготовки включає багатовісне кування з високою швидкістю деформації, причому охолодження заготовки до температури кування заготовки додатково включає багатовісне кування з високою швидкістю деформації заготовки в міру охолодження заготовки до температури кування заготовки в ділянці альфа+бета-фаз металевого матеріалу.

5. Спосіб за п. 3, який відрізняється тим, що пластична деформація заготовки включає кування осадкою заготовки до деформації осадкою в ділянці бета-фази в діапазоні від 0,1 до 0,5 включно.

6. Спосіб за п. 1, який відрізняється тим, що адіабатично нагрітій внутрішній ділянці заготовки надають можливість охолоджуватися протягом часу охолодження внутрішньої ділянки в діапазоні від 5 секунд до 120 секунд включно.

7. Спосіб за п. 1, який відрізняється тим, що штампи для кування, використовувані для кування заготовки на пресі, нагрівають до температури в діапазоні температур від температури кування заготовки до температури на 100 °F (55,6 °С) нижче температури кування заготовки включно.

8. Спосіб за п. 1, який відрізняється тим, що додатково включає:

охолодження заготовки до другої температури кування заготовки в ділянці альфа+бета-фаз металевого матеріалу,

кування заготовки на пресі при другій температурі кування заготовки в напрямку першої ортогональної осі заготовки зі швидкістю деформації, достатньою для адіабатичного нагрівання внутрішньої ділянки заготовки,

надання можливості адіабатично нагрітій внутрішній ділянці заготовки охолоджуватися до другої температури кування заготовки, при нагріванні зовнішньої поверхневої ділянки заготовки до другої температури кування заготовки,

кування заготовки на пресі при другій температурі кування заготовки в напрямку другої ортогональної осі заготовки зі швидкістю деформації, достатньою для адіабатичного нагрівання внутрішньої ділянки заготовки,

надання можливості адіабатично нагрітій внутрішній ділянці заготовки охолоджуватися до другої температури кування заготовки, при нагріванні зовнішньої поверхневої ділянки заготовки до другої температури кування заготовки,

кування заготовки на пресі при другій температурі кування заготовки в напрямку третьої ортогональної осі заготовки зі швидкістю деформації, достатньою для адіабатичного нагрівання внутрішньої ділянки заготовки,

надання можливості адіабатично нагрітій внутрішній ділянці заготовки охолоджуватися до другої температури кування заготовки, при нагріванні зовнішньої поверхневої ділянки заготовки до другої температури кування заготовки, і

повторення одного або більше з попередніх етапів кування на пресі та надання можливості, поки в щонайменше одній ділянці заготовки не буде досягнута дійсна деформація щонайменше 10.

9. Спосіб за п. 1, який відрізняється тим, що заготовка містить сплав титану, вибраний з групи, що складається з альфа-сплаву титану, альфа+бета-сплаву титану, метастабільного бета-сплаву титану і бета-сплаву титану.

10. Спосіб за п. 1, який відрізняється тим, що заготовка містить один із сплавів титану марок за ASTM 5, 6, 12, 19, 20, 21, 23, 24, 25, 29, 32, 35, 36 і 38.

11. Спосіб за п. 2, який відрізняється тим, що температура бета-витримки знаходиться в діапазоні температур від температури бета-переходу металевого матеріалу до температури на 300 °F (111 °C) вище температури бета-переходу металевого матеріалу включно.

12. Спосіб за п. 2, який відрізняється тим, що час бета-витримки становить від 5 хвилин до 24 годин.

13. Спосіб за п. 3, який відрізняється тим, що пластична деформація заготовки при температурі пластичної деформації в області бета-фази металевого матеріалу включає щонайменше одне із протягування, кування осадкою і багатовісного кування з високою швидкістю деформації заготовки.

14. Спосіб за п. 3, який відрізняється тим, що температура пластичної деформації знаходиться в діапазоні температур пластичної деформації від температури бета-переходу металевого матеріалу до температури на 300 °F (111 °С) вище температури бета-переходу металевого матеріалу включно.

15. Спосіб за п. 1, який відрізняється тим, що температура кування заготовки знаходиться в діапазоні температур кування заготовки від температури на 100 °F (55,6 °С) нижче температури бета-переходу металевого матеріалу до температури на 700 °F (388,9 °С) нижче температури бета-переходу металевого матеріалу включно.

16. Спосіб за п. 1, який відрізняється тим, що заготовка містить альфа+бета-сплав титану.

17. Спосіб за п. 1, який відрізняється тим, що заготовка містить метастабільний бета-сплав титану.

18. Спосіб за п. 1, який відрізняється тим, що додатково включає повторення одного або більше етапів з етапів кування на пресі і надання можливостей, зазначених в п. 1, поки не буде досягнута середня деформація 4,7.

19. Спосіб за п. 1, який відрізняється тим, що нагрівання зовнішньої поверхні заготовки включає нагрівання з використанням одного або більше з полум′яного нагрівання, нагрівання в камерній печі, індукційного нагрівання та радіаційного нагрівання.

20. Спосіб за п. 1, який відрізняється тим, що повторення включає повторення етапів кування на пресі і надання можливостей, зазначених в п. 1, щонайменше 4 рази.

21. Спосіб за п. 1, який відрізняється тим, що після досягнення середньої деформації 3,7 заготовка має середній розмір зерен альфа-фази в діапазоні від 4 мкм до 6 мкм включно.

22. Спосіб за п. 1, який відрізняється тим, що після досягнення середньої деформації 4,7 заготовка має середній розмір зерен альфа-фази 4 мкм.

23. Спосіб за п. 1, який відрізняється тим, що після завершення способу зерна альфа-фази є рівновісними.

24. Спосіб за п. 1, який відрізняється тим, що швидкість деформації знаходиться в діапазоні від 0,001 с-1 до 0,02 с-1 включно.

Текст