Спосіб виробництва особливо тонкостінних труб з дрібнозернистою структурою із сплавів на основі титану

Формула / Реферат

Спосіб виробництва особливо тонкостіних труб з дрібнозернистою структурою із сплавів на основі титану, що включає деформацію і подальший нагрів заготовки зі швидкістю 50-100 град./с, який відрізняється тим, що спочатку заготовку піддають стискаючій деформації по товщині стінки величиною 45-55 % при волочінні на довгій оправці, виготовленої з матеріалу, що має температурний коефіцієнт лінійного розширення вище, ніж матеріал труби, після чого заготовку піддають розтягуючій деформації по стінці з боку оправки, що розширюється при спільному нагріванні системи оправка-труба зі згаданою швидкістю до температури на 30-50 °С нижче температури поліморфних перетворень металу труби, при цьому забезпечують величину розтягуючої деформації менше стискаючої деформації в 16-20 разів.

Текст

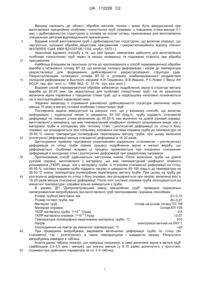

Реферат: Винахід належить до області обробки металів тиском і може бути використаний при виготовленні прецизійних особливо тонкостінних труб, зокрема з товщиною стінки менше 0,1 мм, з дрібнозернистою структурою із сплавів на основі титану, призначених для виготовлення спеціальних деталей відповідального призначення. У заявленому способі спочатку заготовку піддають стискаючій деформації по товщині стінки величиною 45-55 % при волочінні на довгій оправці, виготовленої з матеріалу, що має температурний коефіцієнт лінійного розширення вище, ніж матеріал труби, після чого заготовку піддають розтягуючій деформації по стінці з боку оправки, що розширюється при спільному нагріванні системи оправка-труба зі швидкістю 50100 град./с до температури на 30-50 °С нижче температури поліморфних перетворень металу труби. При цьому забезпечують величину розтягуючої деформації менше стискаючої деформації в 16-20 разів. Винахід дозволяє отримувати структуру металу готових прецизійних особливо тонкостінних труб з дрібним рівновісним зерном. UA 112228 C2 (12) UA 112228 C2 UA 112228 C2 5 10 15 20 25 30 35 40 45 50 Винахід належить до області обробки металів тиском і може бути використаний при виготовленні прецизійних особливо тонкостінних труб (зокрема, з товщиною стінки менше 0,1 мм) з дрібнозернистою структурою із сплавів на основі титану, призначених для виготовлення спеціальних деталей відповідального призначення. Відомий спосіб виготовлення труб з дрібнозернистою структурою, що включає операції, що чергуються, холодної обробки зворотним пресуванням і рекристалізаційного відпалу (патент №3780555, США, МКИ В21D27/06,17/02, опубл. 1973 г.). Недоліком відомого способу є те, що цей процес неможливо здійснити для виготовлення особливо тонкостінних труб через їх низьку поперечну та подовжню стійкість при обробці пресуванням. Найбільш близьким за технічною суттю до пропонованого є спосіб термомеханічної обробки виробів з титанового сплаву ВТ-32, що включає холодну деформацію і нагрів до температури рекристалізації для формування дрібнозернистої рекристалізованої структури (див. Рекристаллизация титанового сплава ВТ-32 в условиях комбинированного воздействия холодной деформации и быстрого нагрева/ А.И.Гордиенко, В.В.Ивашко, Р.С.Новик // Весці АН БССР, сер. фіз. техн. н.- 1989.-№2.- С. 14-18.- рус. рез. англ.). Відомий спосіб термомеханічної обробки забезпечує подріблення зерна в структурі металу виробів до 20-25 мкм. Це недостатньо для особливо тонкостінних труб, так як зазначена величина зерна порівняна з товщиною стінки труб, що в подальшому негативно позначається на їх експлуатаційних характеристиках. Задачею винаходу є отримання рівновісної дрібнозернистої структури (величина зерна менша 10 мкм) в металі готових особливо тонкостінних труб. Поставлена задача вирішується за рахунок того, що у відомому способі, що включає деформацію і подальший нагрів зі швидкістю 50-100 град./с, трубу піддають стискаючій деформації по товщині стінки величиною до 45-55 % при волочінні на довгій рухомій оправці, виготовленої з матеріалу, що має температурний коефіцієнт лінійного розширення вище, ніж у матеріалу труби в холодному або теплому стані і розтягуючій деформації по стінці з боку оправки, що розширюється при спільному нагріванні системи оправка-труба до температури на 30-50 °C нижче температури поліморфних перетворень металу труби, при цьому величина розтягуючої деформації менше стискаючої деформації в 16-20 разів. Застосування прийому чергування різнознакових радіальних (стискаючих і розтягуючих) деформацій по стінці труби сприяє процесу подрібнення зерна в металі виробу, що деформується. Особливо яскраво ці процеси проявляються при поєднанні стискаючих деформацій в холодному стані і розтягуючих деформацій при швидкісному нагріванні. Пропонований спосіб здійснюється наступним чином. Після волочіння труби на довгій рухомій оправці, виготовленої з матеріалу, що має температурний коефіцієнт лінійного розширення (ТКЛР) вище, ніж у матеріалу труби, зі ступенем стискаючої деформації по стінці 45-55 %, систему оправка-труба піддають нагріву зі швидкістю 50-100 град./с до температури на 30-50 °C нижче температури поліморфних перетворень металу труби. При цьому на трубу діє розтягуюча деформація по стінці з боку оправки, яка розширюється при нагріві, величина якої в 16-20 разів менше стискаючої деформації. Після чого система оправка-труба охолоджується до кімнатної температури і оправка вільно виймається з труби. В умовах ДП "Дніпропетровський завод прецизійних труб" проведені порівняльні напівпромислові випробування при виготовленні труб пропонованим і відомим способами. Розмір трубної заготовки, мм 210,15 Розмір готової труби, мм 200,07 Матеріал труб Сплав на основі титану ПТ-7М Матеріал оправки Сплав ЕП-109 -6 ТКЛР матеріалу труби, 1•10 1/град 9,6 -6 ТКЛР матеріалу оправки, 1•10 1/град 12,07 Температура поліморфних перетворень матеріалу труби, °C 910 Нагрів електроконтактний на ЕКУ-1 Охолодження на повітрі до кімнатної температури, °C +20 При проведенні випробувань варіювали величиною деформації труби по стінці (як стискаючої, так і розтягуючої), а також температурою і швидкістю нагріву. Результати випробувань наведені в таблиці. Аналіз даних таблиці показує, що найкращі показники, а саме величина зерна в металі труб (завбільшки 2,5-3,5 мкм і менше), що значно менше (у 8-10 разів) досягнутого у прототипі, отримані при здійсненні параметрів за пп. 2-4 таблиці. 1 UA 112228 C2 5 Аналіз позамежних значень (пп. 1 і 5 таблиці) способу показує, що величина зерна в цих випадках істотно збільшується, при цьому або значно окислюється зовнішня поверхня труб (п. 1 таблиці), що призводить до зниження точності труби по стінці на 12 % в результаті тривалої хімічної обробки, яка необхідна для видалення окисної плівки, або недостатня точність труб (п. 5 таблиці) по товщині стінки (на 4 % нижче допустимих відхилень по товщині стінки) в результаті підвищеної розтягуючої деформації стінки труби. Таблиця Ступінь відносної розтягуючої Ступінь деформації Швидкість відносної труби по нагріву Вели- Глибина стискаючої № Температура стінці, % / у системи чина газонасидеформації досліду нагріву, °C скільки разів оправка- зерна, ченого труби по розтягуюча труба, мкм шару, мкм стінці при деформація град/с волочінні, % менше стискаючої деформації 1 44 2,9/15 раз 40 2 860 45 2,8/16 раз 50 3 4 870 880 50 55 2,77/18 раз 2,75/ 20 раз 75 100 5 920 56 2,5 / 22 раза 110 6 10 800 Прототип 880 54 100 Примітки Значне окислення зовнішньої поверхні, зниження Внутрішня точності труби по поверхня стінці на 12 % в труби без 11,5 результаті більш видимих тривалої слідів хімобробки, окислення необхідної для видалення окисної плівки Точність труб 3,5 -"задовільна 3,0 -"-"2,5 -"-"недостатня точність труб по товщині стінки (на 4 % 10,5 -"нижче допустимих відхилень по товщині стінки) Значне окислення зовнішньої поверхні труб, що вимагає 20-25 25-30 тривалої хімобробки, що погіршує точність труб Таким чином, застосування запропонованого способу у порівнянні з відомим дозволяє отримувати структуру металу готових прецизійних особливо тонкостіних труб з дрібним рівновісним зерном. Це пов'язано з тим, що знайдені оптимальні поєднання холодної стискаючої (при волочіння на оправці) і розтягуючої (при нагріві) деформацій стінки труби з параметрами швидкісного нагріву системи оправка-труба, матеріали яких мають різні значення ТКЛР. 15 2 UA 112228 C2 ФОРМУЛА ВИНАХОДУ 5 10 Спосіб виробництва особливо тонкостіних труб з дрібнозернистою структурою із сплавів на основі титану, що включає деформацію і подальший нагрів заготовки зі швидкістю 50-100 град./с, який відрізняється тим, що спочатку заготовку піддають стискаючій деформації по товщині стінки величиною 45-55 % при волочінні на довгій оправці, виготовленої з матеріалу, що має температурний коефіцієнт лінійного розширення вище, ніж матеріал труби, після чого заготовку піддають розтягуючій деформації по стінці з боку оправки, що розширюється при спільному нагріванні системи оправка-труба зі згаданою швидкістю до температури на 30-50 °С нижче температури поліморфних перетворень металу труби, при цьому забезпечують величину розтягуючої деформації менше стискаючої деформації в 16-20 разів. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюStasovskyi Yurii Mykolaiovych

Автори російськоюСтасовский Юрий Николаевич

МПК / Мітки

Мітки: тонкостінних, особливої, труб, дрібнозернистою, спосіб, структурою, титану, основі, виробництва, сплавів

Код посилання

<a href="https://ua.patents.su/5-112228-sposib-virobnictva-osoblivo-tonkostinnikh-trub-z-dribnozernistoyu-strukturoyu-iz-splaviv-na-osnovi-titanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва особливо тонкостінних труб з дрібнозернистою структурою із сплавів на основі титану</a>

Попередній патент: Пристрій для декомпресійної обробки харчових продуктів

Наступний патент: Спосіб реабілітації хворих з наслідками шийно-мозкової травми

Випадковий патент: Пристрій для обчищання стінки від відкладень