Спосіб виготовлення суцільнокатаного залізничного колеса

Номер патенту: 103564

Опубліковано: 25.12.2015

Автори: Болотова Дар'я Михайлівна, Пройдак Світлана Вікторівна, Перков Олег Миколайович, Вакуленко Ігор Олексійович

Формула / Реферат

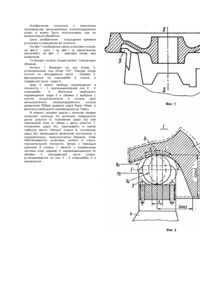

Спосіб виготовлення суцільнокатаного залізничного колеса, за яким при температурах 1200-1250 °C обтискують заготівку на пресах, при температурах 1000-1050 °C прокатують для формування ободу і гребеня, прошивають отвір в маточині, здійснюють вигинання диска, охолодження на рольгангу до температури навколишнього середовища, колесо повторно нагрівають до температури 820-860 °C терміном 1,5 години, прискорено охолоджують обід водою до температури 400-450 °C і здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 години, який відрізняється тим, що для підвищення міцності і тріщиностійкості металу ободу та збереження енергоносіїв, після завершення прокатки ободу і гребеня поверхню кочення колеса піддають прискореному охолодженню до температури 400-450 °C, прошивають отвір в маточині, вигинають диск і здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 год.

Текст

Реферат: Спосіб виготовлення суцільнокатаного залізничного колеса, за яким при температурах 12001250 °C обтискують заготівку на пресах, при температурах 1000-1050 °C прокатують для формування ободу і гребеня, прошивають отвір в маточині, здійснюють вигинання диска, охолодження на рольгангу до температури навколишнього середовища, колесо повторно нагрівають до температури 820-860 °C терміном 1,5 години, прискорено охолоджують обід водою до температури 400-450 °C і здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 години. Для підвищення міцності і тріщиностійкості металу ободу та збереження енергоносіїв, після завершення прокатки ободу і гребеня поверхню кочення колеса піддають прискореному охолодженню до температури 400-450 °C, прошивають отвір в маточині, вигинають диск і здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 год. UA 103564 U (12) UA 103564 U UA 103564 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до металургійної та машинобудівної галузей господарства, а саме до виробництва суцільнокатаних залізничних коліс для рухомого складу. Існує проблема виникнення тріщин в процесі експлуатації суцільнокатаних залізничних коліс, які виготовляються з використанням технології термічної зміцнюючої обробки з окремого нагріву. Існує технологія виготовлення суцільнокатаного залізничного колеса, за якою при температурах 1200-1250 °C обтискують заготівку на пресах, при температурах 1000-1050 °C прокатують для формування ободу і гребеня, прошивають отвір в маточині, здійснюють вигинання диска, охолодження на рольгангу до температури навколишнього середовища [Національна зміна № 1 ГОСТ 10791-2004. Колеса цельнокатаные. Технические условия]. Недоліком такого залізничного колеса є низький рівень твердості і властивостей міцності металу ободу, особливо на визначеній відстані від поверхні кочення. Найбільш близьким аналогом до корисної моделі є спосіб виготовлення суцільнокатаного залізничного колеса, за яким при температурах 1200-1250 °C обтискують заготівку на пресах, при температурах 1000-1050 °C прокатують для формування ободу і гребеня, прошивають отвір в маточині, здійснюють вигинання диска, охолодження на рольгангу до температури навколишнього середовища, колесо повторно нагрівають до температури 820-860 °C терміном 1,5 години, прискорено охолоджують обід водою до температури 400-450 °C і здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 години [Технологическая инструкция ТИ-242-11-98 завода "Интерпайп НТЗ"]. Недоліком наведеного способу є надмірне збільшення зерна аустеніту, що знижує тріщиностійкість колеса при експлуатації. Аналіз відомих результатів досліджень по визначенню причин ушкодження поверхні кочення свідчить, що зародження тріщин з послідуючим формуванням вищербин металу обумовлене низьким рівнем ударної в'язкості металу, особливо за низьких температур випробувань [Дефекти залізничних коліс. І.О. Вакуленко, В.Г. Анофрієв, М.А. Грищенко, О.М. Перков. - Днвськ: Маковецький, 2009, - 112с.]. Технічна задача, яка розв'язується, полягає у виготовленні суцільнокатаного залізничного колеса з реалізацією ефекту термомеханічного зміцнення. Поставлена задача вирішується тим, що спосіб виготовлення суцільнокатаного залізничного колеса, у якому згідно з корисною моделлю, для підвищення міцності і тріщиностійкості металу ободу та збереження енергоносіїв після завершення прокатки ободу і гребеня поверхню кочення колеса піддають прискореному охолодженню до температури 400-450 °C, прошивають отвір в маточині, вигинають диск і здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 год. Приклад використання способу. Для випробування була використана марка сталі 2 у відповідності ГОСТ 10791-2004. При температурах прокатки 1000-1050 °C ободу і гребеня ступінь деформації всередині ободу складає значення 5-10 % і приблизно 40-50 % в об'ємах металу поблизу з поверхнею кочення. На момент завершення гарячого обтискування ободу і гребеня розвиток процесів рекристалізації аустеніту під час здійснення деформації приведе до формування структури з розміром зерна аустеніту всередині ободу 80-90 мкм, а поблизу з поверхнею кочення 60-70 мкм. Подальше прискорене охолодження поверхні кочення колеса до температури 400-450 °C припиняє зростання зерна аустеніту в ободі колеса (температура початку розвитку рекристалізації для даної марки сталі складає 410-420 °C) та приводить до додаткового введення визначеної кількості дефектів кристалічної будови за рахунок виникнення внутрішніх напружень при фазовому перетворенні. Всеце сприяє диспергуванню структури металу в цілому. Подальший відпуск при температурах 500-550 °C не приводить до якісних змін структури металу ободу залізничного колеса. Випробування на визначення ударної в'язкості руйнування (KCU) за пропонованим способом показали досягнення значень при температурі +20 °C на рівні 31 32 55 Дж см2 (3,1 3,2 кгм ,що перебільшує вимоги ГОСТ 10791-2004 для марки сталі 2. ) см2 Для аналогічної марки сталі 2 за найбільш близьким до корисної моделі способом повільне охолодження ободу (після прошивання отвору в маточині і вигину диска) до температури навколишнього середовища приводить до формування дуже високого ступеню структурної неоднорідності аустеніту по його перетину. Розмір зерна аустеніту в центральних об'ємах ободу дорівнює 0-1 балу (250-350 мкм), а поблизу з поверхнею кочення до 2-3 балу (130-180 мкм) за класифікацією ГОСТ 5639. Здійснення окремого нагріву залізничного колеса до температур 820860 °C з витримкою 1,5 год. відновлює процес збіркової рекристалізації, що приводить лише до збільшення розміру зерна аустеніту. Після прискореного охолодження до температур 400-450 1 UA 103564 U °C і відпуску при 500-550 °C формуються структурні складові, які обмежуються попереднім розміром зерна аустеніту. Випробування при температурі +20 °C показали значення KCU 23 24 5 10 Дж см2 (2,3 2,4 кгм . ) см2 Запропонований спосіб дозволяє після завершення гарячої пластичної деформації при формуванні профілю ободу і гребеня, за рахунок використання прискореного охолодження поверхні кочення до температури 400-450 °C припинити процес зростання зерна аустеніту, загальмувати перерозподіл і анігіляцію дефектів кристалічної будови (зберегти залишки гарячого наклепу аустеніту) і посилити ефект зміцнення при фазовому перетворенні металу. Використання способу, що пропонується, дозволяє, окрім подрібнення структури аустеніту і підвищення тріщиностійкості металу ободу, прибрати енергетичні витрати на окремий нагрів колеса для термічного зміцнення. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 Спосіб виготовлення суцільнокатаного залізничного колеса, за яким при температурах 12001250 °C обтискують заготівку на пресах, при температурах 1000-1050 °C прокатують для формування ободу і гребеня, прошивають отвір в маточині, здійснюють вигинання диска, охолодження на рольгангу до температури навколишнього середовища, колесо повторно нагрівають до температури 820-860 °C терміном 1,5 години, прискорено охолоджують обід водою до температури 400-450 °C і здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 години, який відрізняється тим, що для підвищення міцності і тріщиностійкості металу ободу та збереження енергоносіїв, після завершення прокатки ободу і гребеня поверхню кочення колеса піддають прискореному охолодженню до температури 400-450 °C, прошивають отвір в маточині, вигинають диск і здійснюють відпуск колеса при температурах 500-550 °C тривалістю 2,5 год. Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: суцільнокатаного, спосіб, виготовлення, колеса, залізничного

Код посилання

<a href="https://ua.patents.su/4-103564-sposib-vigotovlennya-sucilnokatanogo-zaliznichnogo-kolesa.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення суцільнокатаного залізничного колеса</a>

Попередній патент: Спосіб прогнозування ризику наркозних ускладнень у дітей із вродженою патологією щелепно-лицевої ділянки

Наступний патент: Спосіб корекції метаболічних змін у вагітних жінок з ожирінням

Випадковий патент: Засіб захисту рослин, що містить систему швидкого розчинення