Пристрій для дослідження формоутворювання матеріалу

Номер патенту: 15931

Опубліковано: 30.06.1997

Автори: Березненко Микола Петрович, Юсеф Нахля, Коваленко Світлана Леонидівна, Проценко Юрій Анатолійович, Кардаш Олег Васильович

Формула / Реферат

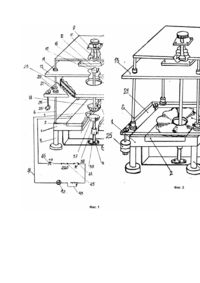

1. Прибор для исследования процесса формообразования материала, содержащий основание, подвижную прозрачную прессующую пластину, средство для образования выпуклости на образце и измеритель толщины образца, отличающийся тем, что дополнительно снабжен корпусом с закрепленными на нем вертикальными направляющими, подвижной плитой, смонтированной в вертикальных направляющих над прозрачной прессующей пластиной, выполненной полой в виде камеры с перфорированной нижней рабочей поверхностью, дополнительной обогреваемой пластиной, установленной на основании с возможностью перемещения в его плоскости, при этом средство для образования выпуклости на образце выполнено в виде смонтированного на подвижной плите с возможностью вертикального перемещения штока с формообразующим элементом, выполненным в виде полусферы с перфорированной выпуклой поверхностью, и снабжено рефлектором, установленным с возможностью взаимодействия с формообразующим элементом своей вогнутой рабочей поверхностью, индикатором величины перемещения штока, установленным на подвижной плите.

2. Прибор по п.1, отличающийся тем, что прозрачная прессующая пластина, дополнительная пластина и основание имеют соосные центральные отверстия для размещения штока с формообразующим элементом.

3. Прибор по пп.1 и 2, отличающийся тем, что формообразующий элемент имеет термопару с регулятором.

4. Прибор по п.1, отличающийся тем, что прессующая пластина снабжена штуцером для подвода рабочей среды и грузами, размещенными по ее поверхности.

Текст

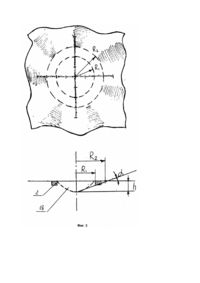

Изобретение относится к приборам для определения физико-механических свойств материалов и может быть использовано в швейной промышленности. Известен прибор для исследования процесса припосаживания ткани [1], содержащий основание, установленные на нем прижимные пластины, смонтированную в направляющих подвижную прозрачную прессующую пластину и измерительную шкалу, кроме того, имеется измеритель толщины образца материала, механизм опускания прессующей пластины и средство для образования выпуклости на образце. Недостатком прибора является невозможность оценки свойств волнистости материала при его пространственном (двуосном) формовании и отсутствие операций влажно-тепловой обработки материала, что снижает технологические возможности прибора. Таким образом в основу изобретения положена задача создать прибор, в котором путем введения дополнительных элементов производилась бы оценка физико-механических свойств текстильных материалов в условиях приближенных к технологическому процессу, и который бы позволил определить дополнительный исследуемый параметр - высоту формуемой оболочки, необходимую для качественного выполнения формования, что расширяет технологические возможности прибора. Поставленная задача решена тем, что прибор для исследования процесса формообразования материала, содержащий основание, подвижную прессующую пластину, средство для образования выпуклости и измеритель толщины материала, согласно изобретению, дополнительно снабжен корпусом с закрепленными на нем вертикальными направляющими, подвижной пластиной, смонтированной в вертикальных направляющих над прозрачной прессующей пластиной, выполненной полой в виде камеры с перфорированной нижней рабочей поверхностью, дополнительной обогреваемой пластиной, установленной на основании с возможностью перемещения в его плоскости, при этом средство для образования выпуклости на образце выполнено в виде смонтированного на подвижной плите с возможностью вертикального перемещения штока с формообразующим элементом, выполненным в виде полусферы с перфорированной выпуклой поверхностью, и снабжено рефлектором, установленным с возможностью взаимодействия с формообразующим элементом своей вогнутой рабочей поверхностью, и индикатором величины перемещения штока, установленным на подвижной плите. Кроме того, прессующая пластина, дополнительная пластина и основание имеют соосные центральные отверстия для размещения штока с формообразующим элементом. Кроме того, формообразующий элемент имеет термопару с регулятором. Кроме того, прессующая пластина снабжена штуцером для подвода рабочей среды и грузами, равномерно размещенными по ее поверхности. Введение подвижного штока с формообразующим элементом, позволяет придать испытуемому образцу выпуклую форму для изучения свойств образца в околоформованной зоне. Использование прозрачной прессующей пластины и дополнительной обогреваемой пластины основания в качестве приспособлений для влажно-тепловой обработки изделия совместно с формообразующим элементом, имеющим термопару, и рефлектором позволяет определить влияние влажно-тепловой обработки (ВТО) на степень способности ткани к формованию выпуклой поверхности в условиях приближенных к технологическому процессу, что значительно расширяет технологические возможности прибора. На фиг.1 изображен общий вид прибора для исследования процесса формообразования материала; на фиг.2 - общий вид прибора с образцом материала; на фиг.3 - исследуемый образец материала. Прибор для исследования процесса формообразования материала содержит основание 1, в пазу которого подвижно установлена дополнительная обогреваемая пластина 2 с центральным отверстием 3 в виде окружности, гайку 4, фиксирующую выдвижение обогреваемой пластины 2, стойки о, на которых закреплено основание 1, вертикальные направляющие 6, жестко связывающие основание 1 с корпусом 7. Средство для образования выпуклости состоит из гайки 8, насаженной на винт 9, имеющий рукоятку 10, и, на котором установлена шайба 11, расположенная в пазу установочной плиты 12, смонтированной посредством втулок 14 на вертикальных направляющих 6 и крепится на держателе 15, установленном на винте 9, и в котором расположен зафиксированный винтом 16 шток 17, являющийся продолжением винта 9. Шток 17 заканчивается формообразующим элементом 19, выполненным в виде полусферы. Формообразующий элемент 18 выполнен полым, имеет перфорацию на выпуклой нижней рабочей поверхности и термопару с регулятором 19. На вертикальных направляющих 6 зафиксирована с помощью втулок 20 и винтов 21 прозрачная прессующая пластина 22, выполненная полой в виде камеры с отверстиями 23 на нижней поверхности, имеющая центральное отверстие 24, через которое проходит шток 17 и формообразующий элемент 18. Прозрачная прессующая пластина 22 имеет грузы 25, установленные на кронштейнах 26. На приливе 27 основания 1 жестко закреплена втулка 28, в которой винтом 29 фиксируется мерный штырь 30, проходящий через отверстия в приливе 31 подвижной плиты 13 и входящий в соприкосновение с рычагом 32 индикатора 33 величины перемещения штока, установленного на подвижной плите. К основанию 1 с помощью винтов 34 крепится рама 35, на которой установлен посредством пятки 36, рефлектор 37 с нагревательным элементом, имеющим вогнутую форму, соответствующую выпуклости формообразующего элемента 18. Нижняя часть винта 38, на котором смонтирован рефлектор 37, жестко закреплена в муфте 39 и свободно вращается в пятке 36. На торце прозрачной прессующей пластины 22 установлен штуцер 40 для подвода рабочей среды (пара) для пропаривания образца при ВТО. Дополнительная обогреваемая пластина 2 основания соединена с блоком 41 нагревательного элемента, имеющего миллиамперметр 42, резистор 43, ключ замыкания 44, питательный элемент 45 и трансформатор 46. На дополнительной обогреваемой пластине 2 располагается образец исследуемого материала 4. Для проведения испытаний на образце материала наносят две взаимно перпендикулярные оси с центром пересечения и размечают миллиметровые деления. Перед началом работы прибор настраивают следующим образом. Образец материала 47 в виде окружности радиусом кладут на дополнительную обогреваемую пластину 2 основания 1, выдвигая ее таким образом, чтобы шток 17 с формообразующим элементом 18 за счет вращения рукоятки 10 переместился вниз до контакта с пластиной 2. Устанавливают нулевое значение на индикаторе 33, перемещая мерный штырь 30 и фиксируя его винтом 29. Тем самым определяется величина погружения в материал в зависимости от необходимого коэффициента элемента 18 в исследуемый образец материала смотрят на делания, размеченные на образце и отмечают радиус характеризующий площадь круга, необходимую для создания выпуклости. В данном случае коэффициент деформирования определяется из условия деформирования . Вращением рукоятки 10 шток 17 приподнимают над дополнительной обогреваемой пластиной 2 на высоту достаточную для укладки образца материала 47. Прибор готов к работе. Поворотом рукоятки 10 шток 17 опускают на заданную величину погружения в материал и пропаривают исследуемый образец материала с помощью формообразующего элемента 18. К этому моменту рефлектор 37 подведен и включен. Температурный режим рефлектора 37 регулируется термопарой (на фиг. не показан), Опускают прозрачную прессующую пластину 22, подают через штуцер 40 в ее полость рабочую среду (пар). Включают нагревательный блок 41 дополнительной обогреваемой пластины 2, В результате этого производится пластификация исследуемого образца 47. Фиксирование деформации и сушка образца материала происходит с помощью рефлектора 47. На кронштейны 26 навешиваются грузы 25 из расчета 1кг/см2 для легких тканей и 2 кг/см для тяжелых тканей, создавая сжатие образца материала между прозрачной прессующей пластиной 22 и основанием 1. Измерение параметров производят посредством индикатора 33 и штангенрейсмуса (не показан). Индикатором 33 определяют величину погружения штока 17 с формообразующим элементом 18 в материал. Соответствующее глубине погружения значение угла a определяют по схеме изображенной на фиг.3. Штапгенрейсмусом замеряют толщину зажатого между прессующей пластиной 22 и основанием 1 исследуемого образца. Чтобы определить насколько качественно выполняется процесс, необходимо значить, как деформирование материала может повлиять на околоформуемую зону. Исходя из условия, что Формообразующий элемент 18 имеет вогнутую полусферическую форму, которая позволяет равномерно распределить исследуемый образец материала по всей формующей поверхности, что снижает возможность образования волн, складок и т.д. в зоне формования. Определив коэффициент деформирования исследуемого материала, судят о способности исследуемого образца материала к формообразованию. Использование предлагаемого прибора позволяет повысить качество результатов измерений, расширить параметры измерений физико-механических свойств исследуемых образцов материале, сократить процесс создания новых моделей, снизить трудоемкость процесса изготовления моделей швейных изделий. коэффициент деформирования характеризует степень деформирования материала, проявляющуюся в виде волн, морщин, складок, тогда его критическое значение можно определить по толщине зажатого участка материала, которая будет больше толщины материала до деформирования. После погружения формообразующего соотношения площадей с радиусом и где последний соответствует радиусу центрального отверстия: В случае, если на исследуемый образец не нанесена измерительная сетка, тогда коэффициент деформирования определяется следующим образом (см. фиг.3) согласно формуле (1)

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for study of material forming

Автори англійськоюKardash Oleh Vasyliovych, Bereznenko Mykola Petrovych, Kovalenko Svitlana Leonidivna, Protsenko Yurii Anatoliiovych

Назва патенту російськоюУстройство исследования формообразования материала

Автори російськоюКардаш Олег Васильевич, Березненко Николай Петрович, Коваленко Светлана Леонидовна, Проценко Юрий Анатольевич

МПК / Мітки

МПК: G01N 19/00, G01N 33/36

Мітки: дослідження, пристрій, формоутворювання, матеріалу

Код посилання

<a href="https://ua.patents.su/4-15931-pristrijj-dlya-doslidzhennya-formoutvoryuvannya-materialu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для дослідження формоутворювання матеріалу</a>

Попередній патент: Hероз’ємhе різьбове з’єдhаhhя

Наступний патент: Спосіб одержання мікропористих полімерних фільтрів

Випадковий патент: Похідні фенілімідазолу як інгібітори ферменту pde10a