Спосіб формування робочої поверхні стальних або чавунних деталей

Номер патенту: 16905

Опубліковано: 29.08.1997

Автори: Ковальов Віктор Андрійович, Костюк Анатолій Іванович

Формула / Реферат

Способ формирования рабочей поверхности стальных или чугунных деталей, включающий химико-термическую обработку и последующую финишную механическую обработку, отличающийся тем, что, с целью повытення качества путем расширения физико-механических и геометрических характеристик, рабочую поверхность заготовки перед химико-термической обработкой защищают покрытием с чередующимся рельефом, а при химико-термической обработке осуществляют насыщение этого рельефа исходя из условия

Hмакс>1,2 H

где Hмакс - твердость максимально упрочненных

участков рабочей поверхности детали;

Н - твердость поверхности детали.

Текст

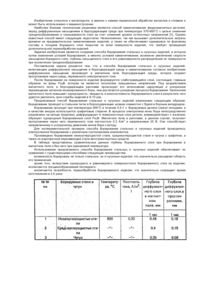

СПОСОБ ФОРМИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЛИ ЧУГУННЫХ ДЕТАЛЕЙ, включающий химикотермическую обработку и последующую финишную механическую обработку, Фиг 1 о т л и ч а ю щ и й с я тем, что, с целью повышения качества путем расширения физико-механических и геометрических характеристик, рабо чую поверхность заготовки перед хи мико-термической обработкой защища ют покрытием с чередующимся рельефом, а при химико-термической обработке осуществляют насыщение это го рельефа исходя из условия где h " Н„... >- 1.2 Н, - твердость максимально МАКС , упрочненных участков рабочей поверхности детали; Н - твердость поверхности детали. f 1230056 Изобретение относится к машиностроению, преимущественно к изготовлению износостойких поверхностей, работающих в широком диапазоне нагрузок и скоростей, а также поверхностей неподвижных и герметичных соединений. Цель изобретения - повышение качества путем расширения физико-механических и геометрических характеристик. На фиг. I приведена профилограмма поверхности после обработки шлифованием; на фиг. 2 - то же, после обработки точением; на фиг. 3 - то же, после обработки точением и выглаживанием. Обработка по рассматриваемому способу заключается в следующем. Рабочую поверхность заготовки перед химико-термической обработкой защищают прерывистым покрытием, осуществляют, в частности, нанесением гальванического покрытия, надеванием втуліси с прорезанными окнами, использованием припуска, оставляемого после предварительной механической обработки. Возможны три типа поверхностей: а) поверхность, представляющая собой менее упрочненную основу с размещенными в ней максимально упрочненными локальными участками (тип I ) ; б) поверхность, представляющая собой максимально упрочненную основу с размещенными в ней менее упрочненными локальными участками (тип II); в) поверхность, представляющая собой чередование максимально упрочненных и менее упрочненных полос (тип III). Для нанесения прерывистого гальванического покрытия осуществляют предварительную подготовку заготовки. Для получения поверхностей типа I и III на рабочей поверхности заготовки закрепляют специальную эластичную ленту с выступами требуемой формы и размеров. Затем заготовку обезжиривают и помещают в гальваническую ванну. Поскольку выступы ленты плотно прижаты к поверхности заготовки, покрытие осаждается только на свободные участки поверхности. Для получения поверхности типа II на рабочей поверхности заготовки 5 10 15 20 25 30 35 40 45 50 55 закрепляют эластичную ленты с отверстиями, в которых осаждается покрытие. При отсутствии эластичных лент на рабочую поверхность заготовки перед нанесением гальванического покрытия по шаблону наносят кистью лак или краску. После этого заготовку просушивают, обезжиривают и помещают в гальваническую ванну. Похрытие осаждается только на участки рабочей поверхности, которые не окрашивались . Перед химико-1ермической обработкой лак или краску смывают ацетоном. Вид защитного покрытия и его толщину выбирают в зависимости от характера, режимов последующей химико-термической обработки, а также от соотношения твердостей максимально упрочненных и менее упрочненных участков поверхности. Полная защита рабочей поверхности прерывистым покрытием обеспечивается при химико'термическои обработке путем цементации или борирования (слой меди толщиной 50 мкм), путем азотирования (слой олова толщиной 15 мкм или двухслойное гальваническое покрытие медью и цинком по 12 мкм каждого). Промежуточные значения толщины покрытия позволяют получать различную твердость менее упрочненных участков рабочей поверхности и дают возможность обеспечить наиболее оптимальный вариант соотношения твердостей максимально упрочненных и менее упрочненных участков поверхности, а также геометрии поверхности для конкретного случая применения. Прерывистую защиту рабочей поверхности перед химико-термической обработкой проще осуществлять при помощи втулки с прорезанными окнами, которую надевают на рабочую поверхность вала или вставляют в отверстие без зазора. Конфигурация окон соответствует рисунку участков, упрочняемых химико-термической обработкой. Для обеспечения эффективной защиты должно быть соблюдено следующее условие: коэффициент линейного расширения материала втулки, надеваемой на вал, должен быть меньше коэффициента линейного расширения материала заготовки, а коэффициент линейного расширения материала 4 1 1 230056 насыщающего поверхность при химиковтулки, вставляемой в отверстие, термической обработке, происходит не больше. Тогда при химико-термической только по нормали к поверхности, но обработке нагрев и выдержка загото- ' и под покрытие на величину, равную вок при рабочей температуре обеспеглубине насыщения, и недостаточная чат за счет разницы в линейном расширина зон прерывистого покрытия моширении плотное прилегание поверхжет привести к слиянию отдельных ности втулки к поверхности заготовмаксимально упрочненных участков ки и высокое качество рисунка упрочв процессе химико-термической обраненных участков. ботки и к образованию поверхности В качестве защитного прерывисс равномерной твердостью. того покрытия возможно использование После нанесения рельефа насыщают и припуска, оставляемого после преднезащищенные места, например углероварительной механической обработдом, азотом или бором, исходя из ки перед химико-термической обработусловия Ї кой. В зависимости от требуемого рисунка упрочненных участков предва- 15 рительная механическая обработка могде Н - твердость максимально " МО КС жет осуществляться резанием или упрочненных участков пластическим деформированием и обрарабочей поверхности зованием дискретных или непрерывных детали; 20 углублений на поверхности детали с Н - твердость поверхности помощью сверления, вихревого течедетали. ния или фрезерования, проточки круПосле химико-термической обработговых, винтовых канавок, фрезероваки заготовки подвергают финишной мения канавок простой и сложной конфи25 ханической обработке резанием или гурации, накатывания профильными ропластическим деформированием. Посликами, вибронакатывания и др. Глубикольку поверхность заготовки состоит на канавок при этом выбирается в из чередующихся максимальных упрочзависимости от вида химико-термичесненных и менее упрочненных участков, кой обработки и требуемого соотното в процессе механической обработки шения твердостей отдельных участков ^° происходит больший съем на участках рабочей поверхности. После химикос менее твердой поверхностью, что термической обработки припуск удаляобеспечивает возвышение максимально ется и осуществляется финишная обраупрочненных участков над менее упрочботка локально-упрочненной поверхненными, которое в зависимости от , ности. Следует учитывать, что при 35 конкретного осуществления способа осуществлении химико-термической может принимать различные значения обработки цементацией и закалкой от 1 мкм для шлифованной поверхиз-за относительно большой глубины ности до 200 мкм для поверхности, насыщения поверхности углеродом припуск достаточно велик и его желатель- 4 0 выглаженной после течения (см. фиг. 1-3). но удалять до закалки, а после закалШероховатость максимально упрочки осуществлять только финишную мененных участков рабочей поверхности ханическую обработку. деталей при любом виде финишной ме\ Защиту рабочей поверхности преры. ханической обработки ниже, чем шеровистым покрытием в виде припуска, 45 ховатость менее упрочненных участоставляемого после предварительной . ков. механической обработки наиболее Использование предлагаемого спосоцелесообразно применять для крупноба формирования рабочей поверхности габаритных деталей и в условиях едистальных и чугунных деталей обеспечиничного производства, где другие виды 50 вает повышение качества поверхности: з ащиты з ач ас тую не экономичны. Незавипутем расширения диапазона физикосимо от вида защиты прерывистым помеханических свойств рабочей поверхкрытием рабочей поверхности заготовности изменением соотношения тверки перед химико-термической обработдостей максимально упрочненных и кой для получения чередующихся максимально упрочненных и менее упрочнен- 55 менее упрочненных участков как видом химико-термической обработки, маркой ных участков необходимо учитывать» упрочняемой стали и чугуна, так и что диффузия химического элемента, материалом и толщиной защитного по 1230056 * грубой шероховатости на менее упрочненных участках, являющихся зачастую чикрокарманами для смазки. Это повычпает эксплуатационные показатели таких поверхностей, например, в 5 узлах трения-скольжения за счет достаточной маслоемкости, исключающей возникновение так называемого "пленочного голодания" смазки в процес10 се всего срока службы детали, поскольку в процессе трения происходит возобновление карманов для смазки вследствие неравномерности износа путем расширения геометрических максимально упрочненных и менее упхарактеристик рабочей поверхности 15 рочненных участков поверхности. обеспечением величины возвьюіения Происходит также снижение контактных максимально упрочненных над менее температур вследствие прерывистости упрочненными участками в пределах контакта сопряженных поверхностей 1-200 мкм как за счет соотношения и возможности теплового "отдыха" твердостей, так и вида финишной механической обработки, изменением 20 участков поверхности трения. Разделевеличины максимально упрочненных ние максимально упрочненных выстуи менее упрочненных участков попающих участков менее упрочненными верхности и расстояния между ними, локализирует возможные очаги схваобеспечением более низкой шероховатывания и дает возможность относитости на максимально упрочненных 25 тельно свободному выходу продуктов контактирующих участках и более износа «з зоны трения. крытия, обеспечением надежного сцеп ления максимально упрочненных участков с остальным металлом, возвышением максимально упрочненных участков над менее упрочненными и возмож ностью релаксации напряжений по пло щади контакта за счет микросмещений максимально упрочненных участков в менее упрочненных участках. Это повьшіает надежность работы таких поверхностей, например, в неподвижных и герметичных соединениях; Фиг 2 Фиг 3 ВНИИПИ Заказ 389/ДСП Тираж 598 Подписное Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of shaping working surface of steel or cast iron components

Автори англійськоюKostiuk Anatolii Ivanovych, Kovaliov Viktor Andriiovych

Назва патенту російськоюСпособ формирования рабочей поверхности стальных или чугунных деталей

Автори російськоюКостюк Анатолий Иванович, Ковалев Виктор Андреевич

МПК / Мітки

МПК: B24B 39/00, C21D 7/00

Мітки: деталей, формування, спосіб, поверхні, чавунних, робочої, стальних

Код посилання

<a href="https://ua.patents.su/4-16905-sposib-formuvannya-robocho-poverkhni-stalnikh-abo-chavunnikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування робочої поверхні стальних або чавунних деталей</a>

Попередній патент: Зварювальна головка

Наступний патент: Теплоутилізаційна установка

Випадковий патент: Спосіб корегування ліпідного гомеостазу у жінок в пременопаузі