Спосіб формування листових деталей з композитів з синусоїдальними гофрами

Номер патенту: 18336

Опубліковано: 25.12.1997

Автори: Ніколюк Олександр Павлович, Забашта Володимир Федорович, Пинчук Галина Карпівна, Бондар Василь Герасимович

Формула / Реферат

1. Способ формирования листовых деталей из композитов с синусоидальными гофрами, включающий выкладку пропитанного связующим пакета заготовки на жесткой матрице с радиусными выступами и впадинами, с технологической фиксацией его во впадинах и последующее формование с применением пуансона, отличающийся тем, что при выкладке производят наращивание длины заготовки на каждом гофре, превышающее длину, задаваемую формующим элементом матрицы путем установки на

нем перед выкладкой посредине гофра в месте его нулевой кривизны или на вершине гофра деформируемых в процессе формования элементов.

2. Способ формования по п.1, отличающийся тем, что в качестве деформируемых технологических элементов используются полоски пленочных связующих или клеев, мигрирующих в тело композита с образованием вторичного связующего с параметрами отверждения, равными первичному связующему, при этом указанные технологические элементы имеют толщину, равную половине толщины стенки композита, и объем, равный объему незаполняемой части впадины матрицы заготовкой композита.

3. Способ формования по п.1, отличающийся тем, что в качестве деформируемых технологических элементов используют расплющиваемые в пленку тонкостенные полимерные трубочки с периметром поперечного сечения, равным длине недотягиваемой части пакета заготовки относительно длины дна впадины матрицы.

Текст

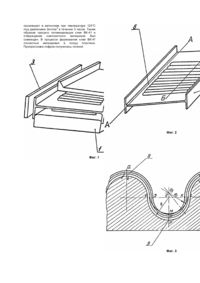

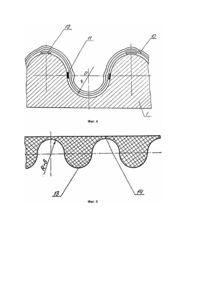

Изобретение относится к области изготовления силовых конструкций из композитов', в первую очередь таких широко распространенных конструкций как нервюры, лонжероны, перегородки, стенки которых выполнены гофрированными преимущественно синусоидальной формы, обеспечивающих высокий уровень критических напряжений по сравнению с другими конструктивнотехнологическими решениями. Изобретение может найти применение в авиа, судо- и машиностроении. Гофры обычно подразделяют на так называемые открытые, когда гофр идет непрерывно от края и до края стенки или от одного борта до другого, например, в балках швеллерного или таврового сечения и так называемые глухие го фры, когда гофр начинается и заканчивается в плоскости стенки, не доходя ее краев (бортов), при этом гофр имеет переходные конусные участки плавно сопрягающие его выступы и впадины с плоскостью стенок конструкции. Глухие гофры могут иметь переменную длину в зависимости от конструктивных требований, например, для приформовки усилений на плоских наиболее нагруженных участках, а также для установки присоединительных уголков, фитингов и др. В общем случае процесс изготовления элементов с го фрированными стенками, например, балок заключается в выкладке предварительно пропитанных армирующи х слоев стенки с технологической фиксацией пакета во впадинах, предотвращая его расправление; в перегибе (отбортовка) концевых участков стенки на полки, в укладке на полках предварительно отформованных поясов или замыкающих пластин и, наконец, вакуум-автоклавное формование или прессование конструкций. Известен метод изготовления графитоэпоксидных лонжеронов, например, стабилизатор самолета В-1, имеющих синусоидальную стенку, который принят за прототип [1]. Лонжерон имеет двутавровое сечение. Лонжерон формуется на двух полуформах (матрица и пуансон), представляющих собой точно сочленение (с допуском 0,05мм) две фрезерованные плиты. Однако даже такая точная подгонка не обеспечивает качественной пропрессовки открытых гофров из-за возможной поводки полуформ. Поэтому каждая полумуфта была сконструирована с учетом прокладки компенсатора, давления толщиной 0,38мм из силиконовой резины, армированной стекловолокном. Таким образом, для изготовления лонжерона нужна сложная Дорогостоящая оснастка для выкладки и отверждения, состоящая из двух жестких точно подогнанных между собой половин. Изготовление каждой оснастки особенно сложно для крупногабаритных деталей, например, размерами 0,8м ´ 4м и т.п. Следующим недостатком является то, что при перегибе (отбортовке) стенки на полки необходимо подрезание перегибаемых участков стенки вследствие ее кривизны или перегиб с неизбежным образованием нахлестов, расположенных с определенным шагом по всей длине полок, Это приводит к большим затратам ручного труда и снижению несущей способности конструкции, что компенсируется увеличенной толщиной замыкающих пластин. И наконец, приведенная технология не обеспечивает качественного формования стенки с глухими гофрами, поскольку набор материала на плоских негофрированных участках, примыкающих к полкам во многих случаях, особенно при малых величинах соотношений радиуса гофра к его глубине, может быть иным, чем на криволинейных гофрированных участках стенки. Это приводит к недотягиванию пакета заготовки до дна впадины формы, а следовательно, к некачественной формовке конструкции. При больших соотношениях радиуса кривизны гофра к его глубине, т.е. при наличии глухи х гофров условия формования более благоприятны, поскольку пакет может заполнять впадины за счет перераспределения и даже небольшого растяжения тканого армирующего материала. Однако конструкция с пологими (мелкими) гофрами не оптимальна по несущей способности. Техническая задача, на решение которой направлено изобретение, заключается в повышении качества изготовления деталей с глухими гофрами и упрощения формирующей оснастки. Указанная задача решается за счет того, что при выкладке производят дополнительное наращивание длины заготовки на каждом гофре, превышающее длину, задаваемую формующим элементом оснастки путем установки на нем перед выкладкой посредине гофра в месте его нулевой кривизны или на вершине гофра деформируемых в процессе формования элементов. Дополнительное наращивание длины заготовки не требует значительных усилий по дотягиванию пакета заготовки по форме матрицы и позволяет упростить технологическую оснастку, заменив жесткий металлический пуансон на полужесткий резиновый пуансон из силиконовой резины, формуемый по матрице. Таким образом, технический результат от внедрения метода заключается в качественной пропрессовке деталей композитов с гофрированными стенками, особенно при наличии глухи х гофров и позволяет при этом упростить технологическую формовочную оснастку, снизить стоимость изготовления полуформ, упростить их увязку, а также снизить массу оснастки. Деформируемые в процессе формования элементы могут быть двух различных типов. В качестве элементов первого типа, устанавливаемых преимущественно посредине гофра используют полоски пленочных связующи х или клеев, мигрирующих в тело композита, при этом параметры отверждения этих элементов совпадают с параметрами отверждения связующего применяемого композита. Последнее поэтому является первичным связующим по отношению к внедренному в тело композита деформированного технологического элемента, являющегося, в свою очередь, вторичным связующим. Деформируемые технологические элементы имеют толщину равн ую половине толщины стенки композита и объем, равный объему незаполняемой части впадины матрицы заготовкой композита. В качестве второго типа деформируемых технологических элементов, устанавливаемых преимущественно на вершине гофра, используют расплющиваемые в пленку тонкостенные полимерные трубочки с периметром поперечного сечения равным длине недотягиваемой части пакета заготовки относительно длины дна впадины матрицы. К этому же типу можно отнести и устанавливаемые под разделительную пленку полоски клея, растекаемые под разделительной пленкой в процессе формования. Деформируемые технологические трубочки имеют многоразовое применение, однако на поверхности гофра оставляют неглубокий оттиск. На фиг.1 показана технологическая оснастка (матрица, пуансон, пластина) с отформованной на ней композитной двутавровой балкой, имеющей глухие, синусоидальные гофры; на фиг.2 характерные конструктивно-технологические элементы балки; на фиг.3 показана в разрезе часть матрицы (нижняя полуформа) с выложенным на ней пакетом заготовки и отформованной стенкой балки; на фиг.4 установка на нижней полуформе - матрице деформируемого технологического элемента; на фиг.5 - поперечное сечение полужесткого резинового пуансона (верхняя полуформа). Технологическая оснастка состоит из металлической матрицы 1 в виде фрезерованной жесткой плиты, например, из Д16АТ, полужесткого пуансона 2, выполненного из резины, например, марки ИРП-1338 ТУ 38103 - 109 - 72, прижимных планок 3. На оснастке изготавливается балка 4 из композитного материала. Балка содержит полки 5, плоские участки стенки 6, глухие го фры 7. Заготовка детали по оси А - А, проходящая по плоскому участк у 6, имеет меньшую длину, чем по оси Б - Б, проходящей по криволинейному участк у стенки, образованному гофрами 7. Матрица 1 содержит выступы 38 и впадины 9. на матрице вкладывается пакет заготовки 10, формуемый в деталь 4. На матрицу посредине гофров в месте их н улевой кривизны или на вершине гофров устанавливают технологические деформируемые элементы 11, 12, например, в виде полосок пленочного клея марки ВК-41 ТУ 6 - 411499 - 89 или трубочек, например, 13 полиамидной пленки марки ППН-Т ТУ 6 - 19 - 255 - 84 толщиной 70мкм. Технологические элементы 11 позволяют осуществить дополнительное наращивание длины заготовки. Полужесткий резиновый пуансон 2 содержит монолитные жесткие стержни 13, соответствующие контур у впадин 9 матрицы 1, при этом стержни могут быть армированы стекловолокном, и тонкостенные перемычки 14 толщиной 0,5-1 мм, проходящие по контур у выступов 8 матрицы 1. Пуансон 2 получают методом укладки листовой сырой резины на матрицу 1 с использованием фальшдетали, имитирующей балку 4 с последующей ее вулканизацией и термообработкой. При этом температура термообработки должна быть выше чем температура отверждения полимерного композиционного материала. Такая технология изготовления пуансона позволяет легко увязывать его контур с контуром матрицы 1. Комплект оснастки в виде жесткой матрицы 1 и полужесткого пуансона 2 позволяет при наличии избыточного материала заготовки на гофрах произвести качественную пропрессовку гофрированных стенок балки 4, поскольку для этого не требуется значительных усилий для дотягивания материала заготовки до дна впадин 9 матрицы 1. Необходимость дополнительного наращивания материала на гофрах вызвана двумя причинами. Во-первых, разность длин заготовки по плоскому участку (ось А - А) и по криволинейному участку (ось Б - Б), в результате чего материал заготовки, расположенный на плоском участке стенки, тормозит заполнение материалом заготовки впадин на гофрированном участке (ось Б - Б). Во-вторых, необходимо учитыва ть, что толщина выложенного пакета заготовки поз. 10 (толщина больше толщины отпрессованной поз.4 (толщина в полтора раза, т.е. если Далее необходимо исходить из того, что в процессе формования при подаче вакуумного растяжения армирующие слои мало подвижны относительно друг друга из-за силы трения, вследствие чего каждая точка положительного пакета заготовки (другая будет двигаться по нормам к поверхности матрицы Таким образом на позитивной части поверхности формы будет происходить сжатие пакета заготовки 10, т.е. дуга занимает положение дуги а дуга занимает положение дуги На отрицательной части поверхности формы происходит растяжение пакета заготовка 10 и дуга трансформируется в положение близкое к Поэтому точка зависает не намного меньше тока положения, где она была в пакете заготовки и тем более не доходит до точки (теоретического положения в пластике), в результате чего и возникает недопрессовка. Зазор недопрессовки заставляет примерно величину а точнее Поэтому необходимо устранить зазор недопрессовки, т.е. технологически создать такие условия, чтобы точка точно переместилась в положение точки Для этого в точках перехода поверхности формы с негативной в позитивную укладывают деформируемые технологические элементы 11 или на вершине гофра трубочки 12. Это могут быть пластинки связующего клея, деформируемые трубочки и др. Закладывая таким образом избыток материала (препарата) й точках и получают тот эффект, что материал заготовки тянется пакетом под воздействием давления и температуры. Процесс изготовления, например, нервюры из углепластика с глухими гофрами со стенкой толщиной 1мм, структурно состоящей из четырех слоев углеткани УТ-900 - 2,5А ТУ 6 - 06 - 31 - 575 87 и связующего ЭДТ-79Н осуществляют следующим образом. На матрицу 1 наносят слой и посредине гофров укладывают полоски клея ВК41 толщиной 0,5мм и шириной 10 - 20мм. После этого укладывают пакет заготовки из четырех пропитанных слоев угле ткани, фиксируя его в каждой впадине технологической прутковой оправкой. Затем одевают резиновый пуансон 2, заворачивают края стенки для образования полок, укладывают отформованные пояса и устанавливают прижимные планки 3, формование производят в автоклаве при температуре 125°C под давлением 2кгс/см 2 в течение 3 часов. Таким образом процесс полимеризации клея ВК-41 и отверждения композитного материала был совмещен. В процессе формования клея ВК-41 полностью мигрировал в толщу пластика. Пропрессовка гофров получилась полной.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for moulding of sheet billet from the composites with sinusoidal corrugations

Автори англійськоюBondar' Vasyl' Herasymovych, Zabashta Volodymyr Fedorovych, Pynchuk Halyna Karpivna

Назва патенту російськоюСпособ формования листовых заготовок из композитов с синусоидальными гофрами

Автори російськоюБондарь Василий Герасимович, Забашта Владимир Федорович, Пинчук Галина Карповна

МПК / Мітки

МПК: B31F 1/20

Мітки: листових, деталей, спосіб, композитів, гофрами, формування, синусоїдальними

Код посилання

<a href="https://ua.patents.su/4-18336-sposib-formuvannya-listovikh-detalejj-z-kompozitiv-z-sinusodalnimi-goframi.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування листових деталей з композитів з синусоїдальними гофрами</a>

Попередній патент: Пристрій для виготовлення каркасної конструкції з композиційного матеріалу

Наступний патент: Киснева фурма

Випадковий патент: Блістерна упаковка для застосування в інгаляторах