Роздрібнювач

Номер патенту: 18650

Опубліковано: 25.12.1997

Автори: Бизов Валерій Дмитрович, Барахтенко Генадій Михайлович, Зиков Юрій Сергійович

Формула / Реферат

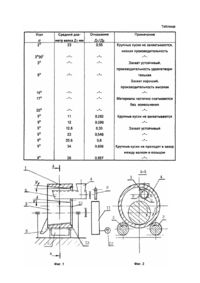

Измельчитесь материалов, содержащий установленное на роликовых опорах кольцо с внутренней конической поверхностью, эксцентрично расположенный в кольце валок, имеющий форму усеченного конуса, загрузочный желоб и разгрузочный узел, отличающийся тем, что желоб расположен над валком и выполнен с выпускной щелью в его днище, расширяющейся в направлении раскрытия конуса валка, а углы наклона образующих наружной поверхности валка и внутренней поверхности кольца составляют 3 - 16°, при этом соотношение среднего диаметра валка к среднему диаметру внутренней поверхности кольца равно 0,3 - 0,8.

Текст

Изобретение относится к устройствам для измельчения кусковых и сыпучих материалов и может быть использовано для измельчения минерального сырья, твердого топлива и други х материалов. Известен измельчитель материалов, содержащий кольцо с внутренней конической поверхностью и эксцентрично расположенные в нем шесть роликов, имеющих форму усеченных конусов [1]. Недостатком такого измельчителя являются низкая эффективность при измельчении ввиду малого диаметра измельчающих роликов и недостаточной жесткости конструкции. Наиболее близким к заявляемому по технической сущности является измельчитель материалов [2], включающий установленное на роликовых опорах кольцо с внутренней конической поверхностью, эксцентрично расположенный в кольце валок, имеющий форму усеченного конуса, загрузочный желоб и разгрузочный узел. Недостатком этого технического решения является низкая производительность при измельчении материалов, что объясняется следующим. При постоянстве диаметров валка и кольца вдоль длины валка имеют место и одинаковые условия захвата материала при измельчении, при этом наиболее крупные куски исходного материала вначале в зону дробления и измельчения могут быть не захвачены до тех пор, пока не уменьшат свои размеры при проворачивании в пространстве и взаимодействии с соседними кусками материала, а также с поверхностями валка и кольца. Поэтому в зоне дробления происходит накапливание крупных кусков, что снижает производительность устройства. В основу изобретения поставлена задача усовершенствовать конструкцию измельчителя, в которой новое выполнение и расположение загрузочного узла и измельчающего материала инструмента позволит обеспечить оптимальные условия захвата материала различной крупности, что приведет к увеличению производительности устройства. Для решения поставленной задачи в измельчителе материалов, содержащем установленное на роликовых опорах кольцо с внутренней конической поверхностью, эксцентрично расположенный в кольце валок, имеющий форму усеченного конуса, загрузочный желоб и разгрузочный узел, желоб расположен над валком и выполнен с выпускной щелью в его днище, расширяющейся в направлении раскрытия конуса валка, а углы наклона образующи х наружной поверхности валка и внутренней поверхности кольца составляют 3 - 16°, при этом отношение среднего диаметра валка к среднему диаметру внутренней поверхности кольца ровно 0,3 - 0,8. На фиг.1 приведена схема предлагаемого измельчителя (разрез по осям валка и кольца); на фиг.2 разрез А - А на фиг.1; на фиг.3 - узел 1 на фиг.2. Измельчитель включает кольцо 1 с внутренней конической поверхностью (с углом конуса 2a), установленное на роликовых опорах 2 и эксцентрично расположенный валок 3, имеющий форму усеченного конуса (с углом 2a), загрузочный 4 и разгрузочный 5 узлы. Загрузочный узел 4 снабжен желобом 6 с выпускной щелью 7, шириной H x, увеличивающейся в направлении раскрытия конуса валка. В желобе 6 размещается устройство для перемещения исходных материалов вдоль его оси (например, шнек 8 с приводом 9). Привод валка 3 осуществляется от мотора 10 через редуктор 11. Привод кольца 1 производится от валка 3 с помощью зубчатой передачи с внутренним зацеплением, при этом шестерня 12 соединена с валком 3, а зубчатый венец 13 нарезан на внутренней поверхности кольца 1. Привод кольца 1 может осуществляться также за счет передачи крутящего момента от приводных опорных роликов 2. Измельчитель работает следующим образом. Материалы с различной крупностью кусков подаются в бункер 4 загрузочного узла измельчителя и затем попадают в желоб 6, продвигаясь по которому (например, с помощью шнека 8) последовательно проваливаясь через выпускную щель 7 на коническую поверхность вращающегося валка 3, сбрасываются в полость между наружной поверхностью валка 3 и внутренней поверхностью кольца 1, где под воздействием сил трения они втягиваются в уменьшающееся по высоте пространство, дробятся и выходят из зоны сжатия. Продолжая движение вместе со стенкой кольца 1 измельченные материалы подымаются на некоторую высоту и затем под воздействием собственных сил тяжести скатываются назад, при этом ввиду наличия конусности внутренней поверхности кольца 1 измельченные материалы при скатывании назад переместятся на некоторое расстояние в направлении разгрузочного узла. Будучи подхваченными движущимися вместе со стенкой кольца 1 материалами, ранее измельченные и скатившиеся назад материалы вновь будут подыматься до определенной высоты, пока не сваляться назад, перемещаясь при этом на некоторое расстояние в направлении раскрытия конуса внутренней поверхности корпуса. Таким образом совершая зигзагообразное движение, измельченные материалы выдаются на разгрузочный узел 5 устройства для измельчения. Наличие в желобе 6 выпускной щели 7 с увеличивающейся шириной Hx в направлении раскрытия конуса валка, а также использование кольца 1 с внутренней конической поверхностью и эксцентрично расположенного валка, имеющего форму усеченного конуса, при расположении меньших оснований усеченных конусов вала и вн утренней поверхности кольца в сторону загрузочного узла, обеспечивает оптимизацию условий захвата исходных материалов различной крупности и увеличение производительности за счет того, что по мере увеличения размеров подаваемых на измельчение кусков материала диаметры валка и кольца также возрастают, что в свою очередь обуславливает снижение углов встречи материала со стенками валка и кольца, соответствующее улучшению захватывающей способности и увеличение производительности устройства. Принятые оптимальные значения углов наклона образующих наружной поверхности валка 3 и внутренней поверхности кольца 1, а также оптимальные отношения их средних диаметров объясняются следующим. Исследованиями установлено, что с увеличением отношения диаметра валка Д1 к внутреннему диаметру Д2 кольца захватывающая способность устройства возрастает, а с увеличением среднего относительного диаметра d/Д1 (d - средний диаметр куска измельчаемого материала) ухудшается. При использовании конического валка и кольца с внутренней поверхностью конической формы в направлении раскрытия конуса валка отношение диаметров Д1/Д2 возрастает, что может быть проиллюстрировано следующим примером. Пусть диаметр меньшего основания вала равен 250мм, а большего - 500мм. При максимальном зазоре между валком и внутренней поверхностью кольца в 250мм значение отношения Д1/Д2 в сечениях по краям бочки валка составит: со стороны меньшего основания со стороны большего основания Следовательно, величина отношения Д1/Д2 в направлении раскрытия конусов кольца и валка изменяется от 0,5 до 0,667, что обеспечивает увеличение захватывающей способности инструмента на 25 - 50%. Последнее компенсирует ухудшение условий захвата инструмента в направлении раскрытия конуса валка за счет увеличения крупности кусков измельчаемого материала. Поэтому условия захвата материала по длине бочки валка в устройстве будут одинаковы, что позволит исключить пробуксовку материала в зоне захвата, снизить износ инструмента и насыщение измельчаемого материала железом, повысить качество измельчения и производительность труда, снизить расход электроэнергии. Принятые оптимальные значения углов наклона a = 3 - 16° обеспечивают изменение отношения Д1/Д2 по длине устройства на 10 - 35%, что позволяет оптимизировать условия захвата материалам повысить производительность при измельчении. Заявляемые оптимальные пределы 3 - 16° углы наклона образующих поверхностей валка и кольца объясняются следующим. С увеличением угла наклона образующей a увеличивается скорость удаления измельченного материала из устройства, т.е. производительность измельчителя, а также возрастает интенсивность увеличения отношения Д1/Д2 в направлении раскрытия конуса валка, что улучшает условия захвата исходных материалов различной крупности. Однако при углах a, превышающи х углы трения измельчаемых материалов о стенку стального кольца, последние могут скатываться в направлении разгрузочного узла частично или полностью минуя операцию измельчения. По данным (3) коэффициента трения и углы трения измельчаемых материалов по стали составляют: твердые горные породы f = 0,3 - 0,35; b = 16,7 - 19,3°; мягкие материалы f = 0,4 - 0,6; b = 21,8 - 31°; Для исключения полного скатывания кусков измельчаемого материала угол наклона должен быть меньше угла трения, т.е. a < b. Нами максимальное значение угла a принято равным 16°, что удовлетворяет условию a 0,8 размещение желоба в пространстве между валком и кольцом становится невозможным. При Д1/Д2 < 0,3 существенно снижается захватывающая способность инструмента типа валок-кольцо, что ведет к уменьшению эффективности измельчителя, а также обуславливает интенсивный износ рабочей поверхности валка в сравнении с износом поверхности кольца. При значениях Д1/Д2 = 0,3 - 0,8 обеспечиваются оптимальные условия захвата материала инструментом, размещения желоба загрузочного узла и достаточно равномерное распределение износа рабочих поверхностей валка и кольца. Испытание предлагаемого технического решения производили на измельчителе, содержащем стальной (сталь УВА) со шлифованной конической (с углом конусности 2a) поверхностью валок со средним диаметром Д1 и стальное (сталь УВА) кольцо с конической (угол конусности 2a) шлифованной внутренней поверхностью со средним диаметром 42мм и длиной 50мм. Привод валка осуществлялся от мотора мощностью 1,5кВт через червячный редуктор, что обеспечило частоту вра щения валка 0,33 1/с. Привод кольца осуществлялся от валка посредством зубчатой передачи с внутренним зацеплением. Измельчитель оборудован загрузочным устройством, содержащим бункер, желоб с расширяющимся в направлении продвижения материалов выпускной щелью, ширина которой изменялась от 2мм на входе измельчителя до 10мм на выходе из него. Измельчению подвергали сыпучие материалы (доменный шлак) с величиной частиц 2 - 8мм. Путем смены валка и кольца в опытах изменяли угол наклона образующих и соотношение диаметров Д1/Д 2. Результаты испытания приведены в таблице. Из опытных данных, приведенных в таблице, видно, что заявляемые параметры обеспечивают оптимальные условия работы измельчителя. Предлагаемое устройство может быть использовано для дробления и измельчения рудных и нерудны х материалов различной крупности. При этом в сравнении с прототипом увеличение производительности составит 35 - 50% и снижение расхода электроэнергии на 15 - 20%. Кроме того, за счет исключения накапливания и вращения кусков материала в зоне захвата снижается износ рабочих поверхностей валка и кольца на 8 - 12% с соответствующим уменьшением насыщения измельченного продукта металлами.

ДивитисяДодаткова інформація

Назва патенту англійськоюCrusher

Автори англійськоюBarakhtenko Hennadii Mykhailovych, Zykov Yurii Serhiovych, Byzov Valerii Dmytrovych

Назва патенту російськоюИзмельчитель

Автори російськоюБарахтенко Геннадий Михайлович, Зыков Юрий Сергеевич, Бызов Валерий Дмитриевич

МПК / Мітки

МПК: B02C 15/00, B02C 17/10

Мітки: роздрібнювач

Код посилання

<a href="https://ua.patents.su/4-18650-rozdribnyuvach.html" target="_blank" rel="follow" title="База патентів України">Роздрібнювач</a>

Попередній патент: Спосіб розкислення, модифікування та мікролегування рейкової сталі

Наступний патент: Утилізатор тепла

Випадковий патент: Стабільна подвійна емульсія