Спосіб одержання пероксоборату натрію

Номер патенту: 18674

Опубліковано: 25.12.1997

Формула / Реферат

1. Способ получения пероксобората натрия, включающий взаимодействие кислородсодержащих соединений бора с пероксидом водорода и гидроксидом или карбонатом натрия, или их смесью, или метабората натрия с пероксидом водорода в водной среде с последующей грануляцией целевого продукта, отличающийся тем, что взаимодействие исходных реагентов осуществляют при мольном соотношении бора и воды, содержащейся в реакционной смеси, равном 1 : (4,0 - 10,0) соответственно с последующей выдержкой, смеси при 15 - 50°C до ее загустевания или до затвердевания и подсушкой до или после грануляции.

2. Способ по п.1, отличающийся тем, что грануляцию полученной в процессе загустевания смеси осуществляют путем продавливания ее через отверстия заданного сечения с разрушением сформованной нити продукта на частицы заданной длины.

3. Способ по п.1, отличающийся тем, что полученную в процессе затвердевшую смесь до или после сушки разрушают с выделением заданной фракции, а более мелкую фракцию возвращают на стадию взаимодействия или гранулируют.

Текст

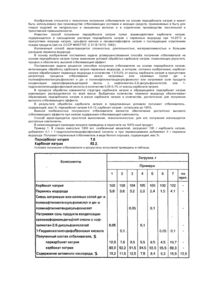

Изобретение относится к технологии производства пероксолей, в частности пероксобората натрия, широко используемого в качестве источника активного кислорода (Оа) в производстве синтетических моющих средств (CMC) и отбеливателей. Известны способы получения тетрагидрата пербората натрия (ПБН) или путем взаимодействия водных растворов кислородсодержащих соединений бора, гидроксида или карбоната натрия и пероксида водорода с отделением образующегося кристаллического продукта от маточного раствора и дальнейшей сушкой кристаллов. К недостаткам этого способа относятся образование в системе избыточного количества воды в виде маточного раствора, что связано с необходимостью его упарки либо выведения из процесса с соответствующими потерями сырья и загрязнением окружающей среды, а также значительные потоки циркулирующи х растворов, наличие стадии разделения твердой и жидкой фаз, что связано с дополнительными потерями продукта. Наиболее близким к предлагаемому способу является способ получения пероксоборатов, включающий и получение пероксобората натрия с мольным отношением активного кислорода к бору равным 1 : 1, в котором выделением твердого пероксобората из полученного в результате синтеза соответствующего пероксобората раствора (суспензии) производится путем сушки указанного раствора (суспензии) непосредственно после синтеза. По этому-способу синтез, в частности пероксобората натрия, с указанным выше мольным соотношением проводят путем введения борной кислоты или борного ангидрида или тетрабората натрия в раствор пероксида водорода с последующим или одновременным введением гидроксида натрия, или введения метабората натрия в раствор пероксида водорода в расчете на мольное соотношение в готовом продукте, равное 1 : 1. Полученный непосредственно после синтеза раствор (суспензия) сушится при температуре теплоносителя 80 - 200°C и времени удаления жидкой фазы до 150с, а полученный после сушки порошкообразный продукт подвергается грануляции раствором метабората или пероксобората натрия. Стабилизирующие добавки (силикаты натрия, магния и др.) в этом способе могут вводиться как в растворы, направляемые на синтез или в процессе синтеза, так и в гранулирующие растворы. Этот способ позволяет исключить необходимость разделения суспензии на твердую и жидкую фазы и, следовательно, образование маточных растворов, упростить процесс и уменьшить потери продукта. Однако обязательное условие быстрого удаления жидкой фазы (до 150с) требует интенсивной сушки, что возможно при достаточной степени диспергации раствора (суспензии) в процессе сушки. Высокая степень диспергации при получении пероксобората натрия этим способом достигается при сушке относительно разбавленных растворов (суспензий), что связано с необходимостью испарения значительных количеств воды и потерями продукта. В результате высокой степени диспергации и высокой скорости сушки образуется тонкодисперсный продукт, средний размер частиц которого составляет менее 0,05мм, транспортировка и дальнейшая переработка такого продукта (например, грануляция) представляет известные трудности, в том числе и с точки зрения санитарных условий производства из-за его способности к пылеобразованию. К недостаткам этого способа следует отнести и то, что при приемлемых с точки зрения промышленности режимах он позволяет получать только обезвоженный продукт. Целью изобретения является упрощение технологии получения пероксобората натрия и повышение выхода продукта за счет исключения сушки раствора (суспензии) пероксобората непосредственно после синтеза и изменения процесса формирования твердой фазы. Поставленная цель достигается тем, что синтез пероксобората натрия, проводимый в водной среде путем взаимодействия кислородсодержащих соединений бора, гидроксида или карбоната натрия, или их смеси и пероксида водорода, или метабората натрия и пероксида водорода осуществляют при мольном соотношении бора и общего количества воды в системе, равном 1 : 4,0 - 10,0, и полученную смесь выдерживают при температуре 15 - 50°C в состоянии покоя или при перемешивании до ее загустевания или до затвердевания с последующей грануляцией или дроблением и подсушкой. При этом под общим количеством воды в системе подразумевают воду, содержащуюся в сырье и образующуюся в результате реакций. Грануляцию полученный загустевающей массы осуществляют путем формования гранул, например, путем пропускания ее через отверстия заданного сечения, образующиеся после продавливания нити разрезают на части заданной длины и подсушивают. Если реакционная масса выдержана до затвердевания, то ее до или после сушки разрушают с выделением заданной фракции и более мелкую фракцию возвращают на стадию синтеза или гранулируют известными способами. Общеизвестные стабилизаторы (силикаты, фосфа ты, сульфаты и т.п.) могут вводиться как в растворы, поступающие на синтез, так и в процессе синтеза и грануляции. Получаемая в результате смешения при данном соотношении компонентов реакционная масса представляет собой однородный гомогенный раствор, который со временем из-за образования твердой фазы мутнеет и затем постепенно загустевает, превращаясь в высоковязкую пастообразную массу, которая далее превращается в твердый продукт, содержащий 5,7 - 9,3мас.% и 10 - 45% мас.% воды. После сушки загустевшей или затвердевшей реакционной массы при температуре до 50°C получается продукт с содержанием 10,0 - 11,0мас.%, что примерно соответствует тетрагидрату пероксобората натрия, при температуре сушки 55°C и выше образуется продукт, содержащий около 16мас.% что соответствуе т моногидрату пероксобората натрия. В описанном процессе при взаимодействии компонентов в реакционной массе происходит образование пероксобората натрия, который через некоторое время начинает кристаллизоваться. Можно предположить, что в условиях высокой концентрации происходит образование пероксобората натрия тетрагидрата и частично пероксобората натрия тригидрата. Об этом свидетельствует тот факт, что содержание воды в продукте, высушенном при низкой температуре (20 25°C), меньше количества воды, соответствующего содержанию кристаллизационной воды в пероксоборате натрия тетрагидрата. При этом в условиях данного способа содержание воды в реакционной смеси выбирается таким, чтобы обеспечивались возможность начала кристаллизации и образования твердого продукта, а также полный захват всей воды образующейся твердой фазой и, следовательно, предотвращение разделения фаз (расслоения реакционной массы). Благодаря способности образующейся в этих условиях реакционной массы изменять вязкость до полного ее затвердевания, обеспечивается возможность грануляции и подсушки этой массы описанными способами. Пример 1. В термостатируемый реактор с мешалкой при 35°C загружают 53в.ч. 32,1мас.% (17в.ч. 100мас.% 0,5 моля), затем при перемешивании добавляют 31в.ч. сухой 99,8мас.% (30,9в.ч. 100мас.% 0,5 моля). В образовавшуюся суспензию порциями добавляют 21в.ч. сухого 95мас.% (20в.ч. 100мас.% 0,5 моля). В данном случае мольное отношение бора к воде, с учетом воды, содержащейся в сырье и образующейся в результате реакций, составляет 1 : 7. Образуется однородный прозрачный раствор, который при выдерживании при температуре 35°C постепенно загустевает и приблизительно через 15мин превращается в вязкую массу, которая еще через 5мин затвердевает. Полученный твердый продукт рассыпается при механическом воздействии. Продукт дробят до частиц размером 0,2 - 2,0мм и высушивают при 60°C. Получают продукт, содержащий 15,7мас.% что примерно соответствует моногидрату пероксобората натрия Пример 2. В термостатируемый реактор с мешалкой при 50°C загружают 51,2в.ч. 33,2мас.% (17в.ч. 100мас.% 0,5 моля). Затем добавляют 31в.ч. сухой 99,8мас.% (30,9в.ч. 100мас.% 0,5 моля). В образовавшуюся суспензию порциями добавляют 48,3в.ч. 41,4мас.% водного раствора (20в.ч. 100мас.% 0,5 моля). В данном случае при том же, что и в предыдущем и во все х последующих примерах, мольном соотношении равном 1 : 1, мольное соотношение равно 1 : 10. Образуется однородный прозрачный раствор, который выдерживают при 50°C. Через 15мин после ввода щелочи раствор превращается в загустевшую вязкую массу, которую продавливают через фильеры диаметром 1мм. Образующиеся после фильер нити разрезают на частицы длиной 0,2 - 1мм и высушивают при 50°C. Получают продукт, содержащий 10,6мас.% что соответствует пероксоборату натрия тетрагидрату вероятно, пероксобората с натрия примесью, тригидрата Пример 3. В термостатируемый реактор с мешалкой при 30°C загружают 49,6в.ч. 34,3мас.% (17в.ч. 100мас.% добавляют 47,7в.ч. сухой 0,5 моля). Затем 100мас.% буры (0,125 моля). К образовавшейся реакционной массе порциями добавляют 10,53в.ч. сухого 95мас.% (10в.ч. 100мас.% 0,25 моля). Мольное соотношение равно 1 : 7,4. Образуется однородный прозрачный раствор, который выдерживают при 30°C. Через 10мин образовавшуюся из раствора вязкую массу продавливают через фильеры диаметром 1мм. Затвердевшие нити дробят на частицы 0,2 - 1,0мм и сушат при 30°C. Пример 3 (а). Условия проведения опыта и применяемое сырье аналогичны примеру 3, но температура выдерживания смеси после проведения синтеза составляет 55°C. Пример 4. В термостатируемый реактор с мешалкой при 45°C загружают 49,6в.ч. 34,3мас.% (17в.ч. 100мас.% добавляют 31в.ч. сухой 0,5 моля), затем 99,8мас.% (30,9в.ч. 100мас.% 0,5 моля). В образовавшуюся суспензию порциями добавляют вначале 21,2в.ч. сухой безводной 100мас.% (0,2 моля), затем 9,35в.ч. 47,8мас.% раствора (4,0в.ч. 100мас.% 0,1 моля). Соотношение в реакционной смеси равно 1 : 6,6. Образуется однородный раствор, который выдерживают при температуре 45°C. Через 10мин раствор загустевает, а затем еще через 5мин превращается в твердый продукт, рассыпающийся при механическом воздействии. Частицы продукта размером 1,0 - 10,0мм сушат при 50°C, а затем дробят до размера 0,2 - 1,0мм. Пример 5. В термостатируемый реактор с мешалкой при 15°C загружают 35в.ч. 48,6мас.% (17в.ч. 100мас.% порциями добавляют 0,5 моля). Затем 69в.ч. 100мас.% (0,5 моля). Мольное соотношение в реакционной смеси равно 1 : 7,0. Образуется однородный раствор, который выдерживают при 15°C. Раствор через 8мин загустевает, а затем еще через 15мин превращается в твердый продукт, рассыпающийся при механическом воздействии. Продукт дробят до частиц размером 0,2 - 1,0мм, а затем высушивают при 25°C. Пример 6. В термостатируемый реактор с мешалкой при 30°C загружают 42,5в.ч. 40мас.% (17в.ч. 100мас.% 0,5 моля). Затем добавляют 17,6в.ч. сухого 100мас.% (0,5 моля). В образовавшуюся смесь порциями добавляют 47в.ч. 42,6мас.% (20в.ч. 100мас. 0,5 моля). Соотношение равно 1 : 7,33. Раствор выдерживают при 45°C. Через 15мин раствор загустевает до состояния вязкой массы, которую при 45°C продавливают через фильеры диаметром 1мм. Образующуюся нить продукта разрезают на частицы длиной 0,2 1мм и сушат при температуре 55 - 60°C. Примеры 7 - 10 выполнены с использованием такого же сырья, как в примере 1, при тех же мольных соотношениях но с другими мольными соотношениями Условия выполнения конкретных примеров описанного способа приведены в табл.1. Выдерживание синтезированной смеси проводилось в состоянии покоя или при перемешивании. Для сравнения получаемых по данному способу результатов с прототипом был получен пероксоборат натрия по способу-прототипу (пример 11). Пример 11. В термостатируемый смеситель при 40°C загружают 100в.ч. 34мас.% (34в.ч. 100мас.% 1 моль) и 302в.ч. 21,8мас.% (65,84в.ч. 100мас.% 1 моль). Мольное соотношение равно 1 : 1. Мольное соотношение равно 1 : 17,8. Через 5мин после смешения полученный раствор высушивают путем распыления в токе теплоносителя, имеющего температуру на входе в зону сушки 160°C и на выходе 80°C. Полученный тонкодисперсный порошок гранулируют в роторном грануляторе собственным исходным раствором. Получают гранулированный продукт с содержанием 15,3мас.% Условия приведенных в примерах опытов и результаты анализов и определения свойств полученных пероксоборатов представлены в табл.1 и 2 соответственно. Как видно из приведенных примеров, описанный способ позволяет использовать различные виды борсодержащего сырья, такие как борную кислоту (примеры 1, 2, 3, 7 - 10), буру (пример 3), метаборат натрия (пример 5) и борный ангидрид (пример 6). Способ позволяет использовать как твердый гидроксид натрия (примеры 1, 3, 7 - 10), так и его концентрированные растворы (примеры 2, 4, 6), а также карбонат натрия (пример 4). Примерами конкретного выполнения показано, что при мольном соотношении в реакционной массе равном 1 : 3,5 (пример 8), не происходит ее загустевания. При увеличении количества воды в системе до мольного соотношения превышающего 1 : 10 (например, 1 : 11, пример 9), образуется незагустевающая даже в течение 1ч суспензия с четко выделенными (разделенными) твердой и жидкой фазами. В этом случае как условия собственно синтеза пероксобората натрия, так и дальнейшей переработки образующейся суспензии проводятся известными способами, которые хотя и позволяют получить продукт высокого качества, однако связано с усложнением технологического процесса (дополнительные операции, наличие маточных растворов с соответствующими дополнительными потерями и удорожанием готового продукта). Таким образом, описанный способ обеспечивает получение пероксобората натрия при содержании в реакционной смеси на 1 моль бора от 4 до 10 молей воды и при последующем выдерживании указанной смеси при температуре 15 - 50°C. Образцы пероксоборатов натрия, получаемые по этому способу, по потребительским свойствам превышают образцы пероксобората натрия, получаемые по прототипу, при более высоком в сравнении с прототипом выходе готового продукта. При этом заявляемый способ отличается от прототипа существенным упрощением технологического процесса.

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for preparation of sodium peroxoborate

Автори англійськоюMartyniuk Yurii Lavrentiiovych, Horin Yurii Vasyliovych

Назва патенту російськоюСпособ получения пероксобората натрия

Автори російськоюМартынюк Юрий Лаврентьевич, Горин Юрий Васильевич

МПК / Мітки

МПК: C01B 15/00, C01D 13/00, C01B 35/00

Мітки: одержання, пероксоборату, натрію, спосіб

Код посилання

<a href="https://ua.patents.su/4-18674-sposib-oderzhannya-peroksoboratu-natriyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання пероксоборату натрію</a>

Попередній патент: Кислотостійка полімерна композиція для покриттів

Наступний патент: Спосіб одержання коагулянта – основного сульфату алюмінію

Випадковий патент: Контейнер для фарб