Пристрій для термохімічної очистки дрібнодисперсних вологих матеріалів

Номер патенту: 18909

Опубліковано: 12.11.1999

Автори: Засєдатєлєв Ігор Вячеславович, Конюх Василь Якович, Гнітецький Олександр Вікторович, Асанін Валерій Петрович

Формула / Реферат

1. Устройство для термохимической очистки мелкодисперсных влажных материалов, включающее барабанную печь с приводом вращения, камеры загрузки и выгрузки материала, жаровую трубу, расположенную соосно внутри барабанной печи, к установленную на входной части печи горелку, отличающееся тем, что жаровая труба печи снабжена размещенной соосно внутри по всей длине с зазором относительно ее тупикового торца винтообразной перегородкой, разделяющей ее на входную и выходную части, а на внутренней поверхности печи установлено переменное по ее длине количество лопастей с зазором относительно жаровой трубы, причем горелка соединена с камерой загрузки трубопроводом, на котором установлено средство для регулирования давления газа в печи, а перед ним установлен отбойник в камере загрузки, соединенной с входной частью жаровой трубы, выходная часть которой соединена с дымососом.

2. Устройство по п.1, отличающееся тем, что на входной части внутренней поверхности барабанной печи, составляющей одну треть ее длины, установлены четыре лопасти, на второй трети - шесть, а на третьей - восемь.

3. Устройство по пп.1 и 2, отличающееся тем, что винтообразная перегородка жаровой трубы имеет шаг винта, равный (0,5 - 1,5)D, где D - внутренний диаметр жаровой трубы.

Текст

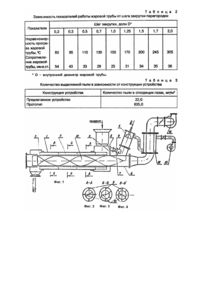

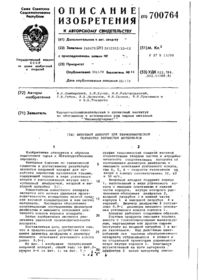

Изобретение относится к конструкции устройств для очистки от жидких углеводородов, влаги и т.п. для мелкодисперсных сыпучих материалов, склонных к окислению, а также термической очистки отходящих газов, содержащих токсичные горючие вещества. Устройство может быть, например, использовано для очистки от смазочно-охлаждающих жидкостей (СОЖ), содержащих значительное количество минеральных масел; отходов шлифования стали, цветных металлов, а также мелкой стружки, например, после механической обработки инструментальных сталей. При очистке указанных материалов выделяется большое количество горючих газов и сажи, которые могут загрязнять атмосферу и содержат много тепла. Перед выбросом в окружающую среду они должны быть обезврежены, а тепло использовано. Известно устройство для осуществления способа подогрева и очистки от масла металлической стружки, содержащее вращающуюся барабанную печь с насадками, камеру подготовки теплоносителя с горелочным устройством, загрузочный бункер, устройство для разбавления дымовых газов холодным воздухом, систему рециркуляции и вентиляторную установку [1]. Это устройство не позволяет достигнуть положительного результата, так как непосредственный контакт мелкодисперсного материала и теплоносителя приводит к большому выносу материала в камеру сгорания вместе с теплоносителем, а также может вызвать окисление материала. Наиболее близким к предлагаемому изобретению является устройство для обезжиривания и прокалки металлической стружки, которое содержит футерованную огнеупорным кирпичом барабанную печь с приводом вращения, установленную с наклоном 4 - 7° в сторону выдачи стружки. С одного торца барабанная печь закрыта загрузочной камерой с окном загрузки, а с другой - огневой коробкой с окном выгрузки и выносной топкой с горелкой. По оси барабанной печи установлена жаровая труба с инжекционным отверстием, образованным жаровой трубой и выносной топкой [2]. Это устройство не дает: а) возможности обезжиривать материал с переменным содержанием масла. Это объясняется тем, что зазор между трубой и горелкой не регулируется и это, например, при увеличении содержания масла в стружке приводит к тому, что не все образовавшиеся пары масла инжектируются в трубу, что приводит к загрязнению атмосферы. При уменьшении же содержания масла в стружке это создает чрезмерное разрежение в печи, что приводит к подсосам в нее наружного воздуха и возгоранию паров масла непосредственно в печи, что, во-первых, само по себе опасно, а, во-вторых, приводит к окислению стружки; б) сократить потери материала, так как отсос паров масел осуществляют на выгрузочном конце печи, где материал практически высох и, поэтому при вращении печи, сильно пылит. Это приводит к тому, что вместе с парами в трубу через зазор засыпается большое количество пыли, что затрудняет работу двигателя, приводит к потерям материала, требует дополнительной пылеочистки. При сушке мелкодисперсного материала эти трудности возрастают. В основу изобретения поставлена задача усовершенствования устройства для термохимической очистки мелкодисперсных влажных материалов, в котором, в результате введения в жаровую трубу винтообразной перегородки и установки в печи лопастей, а также взаиморасположения горелки и камеры загрузки, где установлен отбойник, обеспечивается уменьшение скорости отсоса отходящих газов, что приводит к уменьшению выноса материала с уходящими газами, и за счет этого исключаются выбросы вредных газов в атмосферу, а полученное тепло в результате термического окисления используют на очистку материала. Поставленная задача решена тем, что в устройстве для термохимической очистки мелкодисперсных влажных материалов, включающем барабанную печь с приводом вращения, камеры загрузки и выгрузки материала, жаровую трубу, расположенную соосно внутри барабанной печи, и установленную на входной части печи горелку, согласно изобретению, жаровая труба печи снабжена размещенной соосно внутри по всей длине с зазором относительно ее тупикового торца винтообразной перегородкой, разделяющей ее на входную и выходную части, а на внутренней поверхности печи установлено переменное по ее длине количество лопастей с зазором относительно жаровой трубы, причем горелка соединена с камерой загрузки трубопроводом, на котором установлено средство для регулирования давления газа в печи, а перед ним установлен отбойник в камере загрузки, соединенной с входной частью жаровой трубы, выходная часть которой соединена с дымососом. Дополнительными отличиями предлагаемого изобретения являются: а) на входной части внутренней поверхности барабанной печи, составляющей треть ее длины, установлены четыре лопасти, на второй трети шесть, на третьей - восемь; б) винтообразная перегородка жаровой трубы имеет шаг винта, равный (0,5 - 1,5)D, где D - диаметр жаровой трубы. Отличительные признаки совместно с известными позволяют уменьшить выброс материала с отходящими газами, получив возможность работать без пылеочистных устройств и увеличив выход годного, в результате установки в жаровой трубе винтообразной перегородки; уменьшить расход энергии на процесс за счет использования тепла дожигания вредных газов и исключить загрязнение атмосферы из-за меньшего выброса материала в результате установки трубопровода, соединяющего горелку с камерой загрузки, в котором установлено средство для регулирования давления газа в печи, а перед ним установлен отбойник в камере загрузки, соединенный с входной частью жаровой трубы. Расположение винтообразной перегородки внутри жаровой трубы исключает коробление жаровой трубы и увеличивает время нахождения в ней паров масел для достижения полноты их сжигания. Винтообразная перегородка предохраняет жаровую трубу от коробления в результате равномерного ее прогревания за счет пространственного движения потоков газов через перегородку. Для более полной загрузки печи мелкодисперсным материалом при сохранении оптимальной производительности устройства на внутренней поверхности печи установлено переменное количество лопастей. Находящаяся под разрежением система устройства (за счет дымососа), включая горелку, соединенную с камерой загрузки трубопроводом, и отбойник, дает возможность добиться полноты сжигания масел без выноса их паров в окружающую среду. (Отбойник служит для задержания сухих мелкодисперсных частиц). Таким образом, совокупность известных и отличительных признаков изобретения позволяет полностью решить поставленную задачу. На фиг.1 представлена схема предлагаемого устройства, продольный разрез; на фиг.2 - 4 - сечения А - А, Б - Б, В - В на фиг.1 соответственно. Устройство содержит барабанную печь 1 с приводом вращения (не показан), камеры 2 и 3 загрузки и выгрузки материала, тупиковую жаровую трубу 4, расположенную соосно внутри барабанной печи, горелку 5, присоединенную к входной части жаровой трубы вне барабанной печи. Горелка трубопроводом 6 соединена с камерой загрузки, при этом на трубопроводе 6 установлено средство 7 для регулирования давления газа в лечи, а в загрузочной камере перед трубопроводом 6 установлен отбойник 8. На внутренней, стороне печи по ее длине установлено переменное количество лопастей 9 с зазором относительно жаровой трубы, необходимым для обеспечения вращения печи. Количество лопастей по длине печи не равномерно - на первой от входа материала трети длины - четыре лопасти (фиг.2), на второй трети - шесть (фиг.3), на третьей - восемь (фиг.4). В жаровой трубе 4 установлена винтообразная перегородка 10, разделяющая трубу на входную и выходную части с шагом винта (0,5 - 1,5)D, где D - диаметр жаровой трубы. Горелка соединена с входной частью жаровой трубы 4, а ее выходная часть - с дымососом 11. На входной части трубы установлен рекуператор 12 для подогрева воздуха, подаваемого в горелку 5 вентилятором 13. Устройство работает следующим образом. В горелку 5 подают природный газ или другое топливо и поджигают. Вентилятором 13 через рекуператор 12 в горелку 5 подают воздух. Расход газа и воздуха доводят до рабочего уровня. Соотношение газ - воздух регулируют для поддержания температуры продуктов сгорания на выходе из горелки 5 в пределах 900 - 1200°C. Это позволяет выдерживать температурный режим, достаточный для проведения процесса. При этом коэффициент избытка воздуха равен 1,7 - 1,5, что одновременно препятствует образованию оксидов азота, содержание которых не будет превышать 25мг/м3. Продукты сгорания газа из горелки 5 подают на вход в тупиковую жаровую трубу 4. Продукты сгорания движутся вдоль жаровой трубы к тупиковому ее концу с вращением, часто-. та которого определяется шагом закрутки перегородки 10. Дойдя до тупикового конца трубы, газы поворачиваются на 180°C и движутся вдоль жаровой трубы обратно по второй ее части, связанной с дымососом 11. Двигаясь вдоль жаровой трубы 4 в прямом и обратном направлениях, дымовые газы нагревают трубу до температуры 800 - 900°C, отдавая ей часть тепла. Проход через рекуператор 12, они отдают оставшееся тепло воздуху, который подает вентилятор 13 в горелку 5. Когда достигнута необходимая температура жаровой трубы 4, включают привод вращения печи 1, а через загрузочный люк 2 во вращающуюся печь 1 подают обрабатываемый материал, который попадает на разогретую наружную поверхность жаровой трубы 4. В результате материал нагревается, имеющиеся в нем влага и масла испаряются. По мере загрузки в печь 1 материал движется вдоль печи 1 к разгрузочной камере 3. При этом лопасти 9, установленные на внутренней поверхности печи 1, перемешивают материал, способствуя лучшей теплоотдаче от поверхности трубы 4 к материалу. При испытании устройства установлено, что при обработке в нем материала, содержащего более 40% влаги (этому соответствуют шламы шлифования подшипниковых и инструментальных сталей, а также шламы мокрых газоочисток черной металлургии) при числе лопастей 9 более четырех в начальной трети печи 1 материал полностью прилипает к стенке печи 1 и поверхностям лопастей 9. В результате перемешивание материала не происходит и нагрев его резко замедляется. В дальнейшем, когда влажность материала становится менее 30%, что достигается в середине печи 1, и он имеет меньшую слипаемость, количество лопастей увеличивают до шести, что улучшает перемешивание материала и скорость его нагрева. В последней трети печи влажность материала ниже 20% и он становится сыпучим, в связи с чем для улучшения перемешивания и интенсификации нагрева количество лопастей доводят до восьми. Пройдя вдоль печи 1 до разгрузочного окна 3, материал нагревается до температуры 300 - 350°C, из него удаляются влага и масла, он выгружается из печи и идет на дальнейшее использование. Образующиеся при нагреве материала пары влаги и масел через трубу 6 засасываются дымососом 11 в выхлопную трубу горелочного устройства 5 в поток продуктов сгорания, вытекающих из горелки 5, температура которых составляет 900 - 1200°C и, в которых есть избыток воздуха. В этих условиях пары масел и другие горючие компоненты, которые образовались при очистке материала, дожигают в процессе движения по жаровой трубе 4 в потоке горячих окислительных газов, превращая их в безвредные H2O и CO2. При этом образовавшееся от дожигания тепло используют на нагрев жаровой трубы и, следовательно, материала и на нагрев воздуха в рекуператоре 12. При перемешивании материала в печи 1 выделяется пыль, которая вместе с отсасываемыми через трубу 6 газами попадает в жаровую трубу и может выбрасываться в окружающую среду дымососом 11. Отсос газов производят в месте подачи материала на очистку, в отличие от прототипа, где отсос осуществляют в месте выгрузки. Это резко снижает возможность выноса пыли, так как материал в этом месте влажный и не пылит. Пыль может выноситься только с противоположного конца печи 10, однако это далеко от места отсоса, так что пыль в основном оседает в печи. Для уменьшения отсоса пыли из печи перед отверстием трубы 6 установлен отбойник 8, который создает лабиринтный ход для отсасываемых газов, что способствует их оседанию в печи. При изменении влажности материала количество образующихся паров может резко измениться, что может повысить давление в печи 1, в результате чего возможно выбивание грязных газов из печи и загрязнение атмосферы или наоборот, снизить давление, когда паров выделяется мало, возможен подсос в печь 1 наружного воздуха и загорание паров масла в рабочем пространстве печи, что снижает уровень безопасности обслуживающего персонала и надежность оборудования. Для нормальной работы устройства необходимо, чтобы оно находилось под небольшим разрежением, независимо от того, как изменяются свойства обрабатываемого материала. В связи с этим на трубопроводе 6 для отсоса газов из печи 1 устанавливают поворотную заслонку 7, которая позволяет поддерживать стабильный режим устройства. Вместо поворотной заслонки возможна установка любого другого устройства, позволяющего регулировать давление в печи 1. Для определения количества лопастей, установленных в барабанной печи по ее длине, а также шага закрутки винтообразной перегородки, были проведены исследования. В печи очищали шлифовальный шлам подшипниковой стали со средним содержанием масла и влаги 40%. При исследовании определяли момент налипання материала на внутренней стенке печи и лопатках. При этом считали, что отсутствие залипания - это определяет предел количества лопастей в печи. Результаты исследования представлены в табл.1. Из табл.1 следует, что на первой трети печи материал при количестве лопастей более 4 залипает и очистка его практически прекращается из-за малой теплопроводности. При количестве лопастей менее 4 залипання не происходит. Однако целесообразно остановиться на четырех лопастях, так как при их меньшем количестве пропорционально уменьшается интенсивность перемешивания материала при вращении печи, что снижает производительность очистки. По аналогичным соображениям на второй трети печи необходимо устанавливать шесть лопастей. На последней трети печи влажность материала составляет 20% и он не залипает при любом разумном количестве лопастей. Однако по конструктивным соображениям целесообразно остановиться на восьми, так как при их большем количестве интенсивность перемешивания материала практически не меняется, а сложность и металлоемкость конструкции увеличивается. Шаг закрутки перегородки 10 определяется двумя факторами - сопротивлением движению дымовых газов и равномерностью нагрева трубы 10, определяющей интенсивность нагрева материала и условия службы трубы. Малый шаг закрутки создает более равномерный прогрев трубы и лучший, нагрев материала, однако увеличивает сопротивление движению газов, эти требования противоречивы. Для определения оптимального шага закрутки проделана серия опытов, результаты которых представлены в табл.2. Испытания проводили в жаровой трубе длиной 1500мм с внутренним диаметром 200мм. В трубу подавали продукты сгорания природного газа с температурой 1000°C со скоростью 5м/с. Неравномерность температуры жаровой трубы измеряли посредине длины по образующей боковой поверхности. Из приведенных в таблице данных видно, что оптимальный шаг закрутки перегородки близок к 10, так как при его увеличении свыше 1,50 резко возрастает неравномерность прогрева трубы, а при уменьшении шага менее 0,50 сильно увеличивается сопротивление движению дымовых газов, в то же время неравномерность нагрева уменьшается в меньшей степени. В связи с этим принят шаг закрутки перегородки, равный (0,5 - 1,5)D. Эффективность предлагаемой системы отсоса газов из печи по сравнению с прототипом оценивалась нами по количеству пыли, выбрасываемой с отходящими газами в окружающую среду при очистке шламов шлифования подшипниковой стали. Количество пыли определялось весовым методом после дымососа. После измерений получены результаты, представленные в табл.3. Как видно из табл.3, эффективность предлагаемого устройства по сравнению с известным по пылевыносу выше в 28,8 раза. Это позволяет упростить конструкцию всего устройства и повысить его надежность, так как можно отказаться от установки пылеулавливающих средств. Таким образом, благодаря использованию предлагаемого устройства повышается экологическая безопасность термохимической переработки мелкодисперсных материалов, загрязненных влагой и маслами, в результате исключения попадания в окружающую среду продуктов деструкции масел и пыли. Улучшаются также условия труда и повышается безопасность. Кроме того, более чем на порядок уменьшаются потери материала с пылевыносом. Одновременно повышается надежность работы и удешевляется конструкция устройства, так как отпадает необходимость в установке пылеочистки.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for thermochemical cleaning of fine wet materials

Автори англійськоюKoniukh Vasyl Yakovych, Asanin Valerii Petrovych, Zasiedatielev Ihor V'iacheslavovych, Hnitetskyi Oleksandr Viktorovych

Назва патенту російськоюУстройство для термохимической очистки мелкодисперсных влажных материалов

Автори російськоюКонюх Василий Якович, Асанин Валерий Петрович, Заседателев Игорь Вячеславович, Гнитецкий Александр Викторович

МПК / Мітки

МПК: F26B 3/24, F26B 11/00

Мітки: термохімічної, вологих, дрібнодисперсних, очистки, пристрій, матеріалів

Код посилання

<a href="https://ua.patents.su/4-18909-pristrijj-dlya-termokhimichno-ochistki-dribnodispersnikh-vologikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для термохімічної очистки дрібнодисперсних вологих матеріалів</a>

Попередній патент: Рознімний з’єднувач труб

Наступний патент: Компресорна станція

Випадковий патент: Спосіб діагностики ступеня ішемічного ушкодження паренхіми нирки у хворих на сечокам'яну хворобу із обструкцією сечоводу