Спосіб нерухомого з’єднання деталей типу “вал-втулка”

Номер патенту: 19865

Опубліковано: 25.12.1997

Автори: Коваленко Алим Яковлевич, Крисанов Сергій Олексійович, Крисанов Олексій Федорович, Вишневський Євген Петрович, Ващенко Олександр Костянтинович

Формула / Реферат

1. Способ неподвижного соединения деталей типа "вал-втулка", включающий нагрев втулки, установку ее на. вал, пластическое деформирование втулки, охлаждение соединенных деталей, отличающийся тем, что пластическое деформирование осуществляют путем горячей прокатки втулки.

2. Способ по п. 1, отличающийся тем, что осуществляют пилигримовую прокатку,

Текст

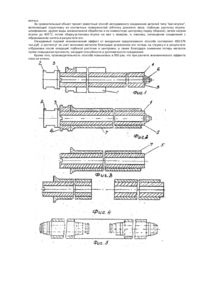

Изобретение относится к механосборочным работам и может быть использовано в металлургии для нужд машиностроения и ремонтного производства при создании к восстановлении неподвижных соединений типа "вал-втулка" (охва тываемая и охватывающая детали), необходимо эксплуатируемых в металлургии и машиностроении. Известен способ получения неразъемных прессовых соединений деталей типа "вал-втулка" [1]. Этот способ заключающийся в нагреве втулки до ковочной температуры, установке во втулку вала и последующей выдержке соединения до выравнивания температуры соединяемых деталей. При этом для повышения качества и надежности полученных соединений производят нагрев части втулки, ограниченной радиусами, величину угла j между которыми определяют из следующего соотношения. где d - заданная величина натяга в соединении; ' a — коэффициент линейного расширения материала втулки; D - внутренний диаметр втулки; Т - температура нагрева втулки, а после установки вала во втулку производят пластическое деформирование последней до ликвидации зазора между соединениями деталями. Любой способ соединения деталей с натягом (и прототип в том числе) предполагает в обязательном порядке, во-первых, предварительную многооперационную механическую обработку посадочных поверхностей обеих деталей (в том числе глубокую расточку втулки при значительной ее длине) и, во-вторых, запрессованные одной в другую. Любой известный способ соединения с натягом имеет следующие недостатки: - необходимость предварительной проточки вала и расточки втулки с высокой степенью точности сопрягаемых поверхностей, что практически очень сложно и даже невозможно выполнить, особенно при значительной длине последних, в массовом неточном производстве соединений; - при значительной длине сопрягаемых поверхностей возникают трудности выполнения их предварительной центровки перед посадкой, переносы же при посадке приводят к заклиниванию в соединении соединяемых деталей и к последующей полной браковке соединений. Любой известный способ соединения имеет следующие недостатки: 1. Низкие прочность и несущую способность соединения из-за отсутствия проникновения металла одной детали в металл другой: 1.1, затекание не происходит, потому, что некуда затекать, ибо нет углублений; 1.2. поверхностного взаимного проникновения не происходит из-за гладкости шлифованных посадочных поверхностей (а если не шлифовать, то никаким усилием не удастся запрессовывание) и также из-за отсутствия условий, обеспечивающих взаимопроникновение металлов. 2. Значительную трудоемкость и низкую производительность по причине: 2.1. многоминутной и даже многочасовой продолжительности каждой операции механической обработки (например и особенно расточки) посадочной (внутренней) поверхности; 2.2. множество продолжительных операций механической обработки и центровки. 3. Значительную металлоемкость (неоправданно высокий расход металла) из-за операций механической обработки посадочных поверхностей, при которых много металла переводится в стружку и из-за отбраковки соединений при перекосах и заклиниваниях в процессе центровки. Что касается непосредственно и только способа-прототипа, то перечисленные недостатки значительно усугубляются в нем следующим образом: 4. Ме ханическое и холодное хомутное скрепление-зажатие втулки с валом (хоть оно и с замком нагревательно-пластически-деформационного действия) по своей прочности и несущей способности тем более слабое, т.к. усилие (указанного действия) в поперечном сечении все равно направлено всего лишь тангенциально - по касательной к окружности вала, взаимовдавливание контактных слоев втулки и вала (взаимопроникновение металла) есть только (если еще оно есть) в одной точке - в центре угла сектора деформации и нет диффузии эти х слоев. Нагрев и тангенциальная пластическая деформация прессования (подгибки-прижатия) только части втулки (без утонения стенки), ограниченной ее сектором с заданной величиной его угла j. 4.1. не обеспечивают пластического сцепления деталей и не создают взаимопроникновение и диффузию контактных слоев, а обеспечивают всего лишь холодную подгибку (по принципу работы хомута) и механическое с натягом, неравномерное по окружности прижатие кольца втулки и охватываемому ею телу вала; 4.2. гарантируют овализацию сечения трубы в связи с деформацией втулки в штампе подгибкой по схеме одноосно-однолинейного сжатия (при такой схеме круг практически никак не получится), а, значит, реальное касание-сцепление деталей (под воздействием пластической деформации) обеспечивается не более, чем по двум предельным линиям; 4.3. создают концентраторы напряжения -температурного(индукционно нагревается только сектор втулки) и механического (пластически деформируется - прессуется только сектор втулки) - особенно на границах обогреваемого и прессуемого сектора с остальной частью втулки, что создает неравномерное сцепление вообще и гарантирует на эти х границах ранние продольные трещины втулки, снижение прочности и долговечности как самой втулки, так и соединения. 5. В последних строках формулы способа-прототипа сказано: "... производят пластическое деформирование втулки до ликвидации зазора между соединяемыми деталями", что означает порождение технической проблемы слежения за моментом ликвидации, необходимость создания специальных технических средств слежения, снижение производительности способа и т.д.; - и все эти хлопоты ради всего лишь холодного механического хомутового крепления втулки к валу, т.е. во имя слабого соединения в основном на чисто механическом натяге, к тому же неравномерном по окружности в сечении. 6. В связи с необходимостью изготовления сопрягаемых деталей по посадке H8/h8 возникает надобность в механической обработке сопрягаемых поверхностей со всеми вытекающими отсюда последствиями, изложенными и раскритикованными ниже, в п.3 раздела критики. Целью изобретения является повышение прочности, несущей способности соединения и производительности, снижение трудо- и металлоемкости. Поставленная цель достигается тем, что в способе неподвижного соединения деталей типа "вал-втулка", включающем нагрев втулки, установку ее на вал, пластическое деформирование втулки и охлаждение соединенных деталей, пластическое деформирование осуществляют путем горячей прокатки втулки, при этом прокатка полигримовая. 1. Если прототип своим механическим (и холодным) хомутным скреплением-зажатием втулки с валом создает просто механический натяг (к тому же слабый), то предлагаемый способ своей горячей пилигримовой прокаткой обеспечивает многократное повышение прочности и несущей способности соединения за счет повсеместно-сплошного и равномерного (по всей поверхности, почти в каждой ее точке) негорячего пластического ударного вдавливания металла втулки (с утонением в несколько раз ее стенки и, следовательно, с улучшением механических свойств и металла втулки, и зоны сцепления, и пограничного слоя вала) в металла вала в радиально-перпендикулярном направлении к поверхности вала, когда макрочастицы внутреннего поверхностного слоя втулки пластически вгоняются-вжимаются (и там навсегда остаются) во впадины микронеравностей шероховатой поверхности вала, а взаимопроникновение металлов и диффузия слоев есть по всей контактной поверхности втулки и вала и гораздо более высоких порядков, чем в прототипе. И если реальное касание-сцепление деталей под воздействием пластической деформации обеспечивается в прототипе не более чем по двум продольным линиям с нежелательной овализацией трубы, то в предлагаемом способе - по всей поверхности (и без овализации). 2. Если местный нагрев и медленное охлаждение в прототипе (процесс "1") создают (разрушающие соединение) концентраторы температурного и механического напряжения (см. выше подпункт 4.3), то нагрев, горячая прокатка и охлаждение в предлагаемом способе (процесс "2") комплексно обеспечивают: - в процессе горячей прокатки (с одной стороны) крупнозернистую стр уктуру металла, увеличивающую ковкость и пластичность, т.е. уменьшающую сопротивление деформированию, и, значит, способствующую, во-первых, повышению скорости деформации и, следовательно, улучшению ползучести и затекания (т.е. более полному заполнению) нагретой стали и неровности поверхностного слоя холодного и твердого вала, что, в свою очередь, повышает прочность и несущую способность соединения; - по окончании прокатки и технологического процесса в целом (с другой стороны) значительно более мелкозернистую структур у деформированного металла втулки, а значит, более высокие его механические свойства, например, прочность и несущую способность (Гром И.К. Свободная ковка. К.-М.; Машгиз. 1955, с. 45.,.46, фиг. 14.15) и, следовательно, более прочную охватываемость металлов деталей по их сопрягаемым поверхностям в процессе обжатия нагретой и пластичной охватывающей детали и через нее поверхностного слоя холодной и твердой охватываемой детали и одновременно в процессе передачи тепла от первой ко второй, а также получение (после окончания процесса "2") высоких механических свойств (прочности, несущей способности) не только прокатанной детали (втулки), но и общего, пограничного, обжатого и взаимно сцепленного слоя сопряженных деталей ~ за счет лучшего (чем в процессе "1") проявления и полезности срабатывания (для взаимосцепления сопрягаемых слоев деталей) различных механизмов деформации втулки и контактных слоев втулки и вала: их ползучести, зернограничного проскальзывания, дислокационного скольжения, взаимной миграции границ зерен и т.д. Необходимо подчеркнуть, что высокий нагрев без достаточной проковки может привести к ухудшению структуры и качеств металла (Гром U.K. и т.д., с. 41, строки 19 и 20 сверху). Последнее замечание четко и прямо указывает на наличие преимуществ, а следовательно, и существенных отличий в предлагаемом способе по сравнению с прототипом и с любым известным способом соединения с нагревом и с натягом, но без прокатки. 3. Предлагаемый способ в отличие от прототипа и от любого известного похожего (нагрев к охлаждение) способа соединения (даже с изначальным зазором между деталями), более эффективен и даже незаменим (т.е. особенно ценен) при длинномерном или крупнодиаметральном соединении и в особенности в сочетании этих факторов с тонкостепенностью охватывающей детали, или с высокой прочностью ее материала (и, значит, с пониженной пластичностью), или с большей дороговизной этого материала, или со всеми этими факторами, вместе взятыми (например, если охватывающая деталь - ОД - из легированной, высокохромистой стали с содержанием хрома свыше 10%). Запрессовывание с натягом такой ОД очень сложно в исполнении (в массовых партиях соединенных изделий практически невозможно, не реально, из-за ее изгибания, коробления). Способ же ее посадки с зазором с последующим охлаждением качественно малоэффективен (сцепление в соединении слабое), т.к. возникающая в процессе нагрева малопластическая деформация и температурная интенсификация процесса малоползучести поверхностных слоев не обеспечивают достаточно прочного к надежно работоспособного соединения. Кроме того, получение указанных (длинномерных и т.д.) соединений с использованном горячей прокатки автоматически и естественно устраняет надобность в трудно осуществимых качественно операциях глубокой проточки втулки и предварительной центровки втулки и вала перед посадкой втулки на вал. 4. В предлагаемом способе (в отличие от прототипа) нет надобности в предварительной механической обработке посадочных поверхностей втулки и вала (например, по посадке Н8/h8. Наоборот, чем грубее эти поверхности, тем лучше идут при прокатке процессы взаимного сцепления, затекания, взаимопроникновения металлов. Поэтому производительность предлагаемого способа выше, а трудо- и металлоемкость ниже, по сравнению с прототипом. 5. Ввиду интенсивного и повсеместного ударно-пластического радиального вдавливания при прокатке металла втулки в металл вала в предлагаемом способе не требуется проблемное в прототипе (см.п.5 раздела его критики) слежения за моментом ликвидации зазора, что повышает производительность и качество способа и снижает его трудоемкость. На фиг. 1 показана схема осуществления способа, исходное положение; на фиг. 2 - стадия осуществления и окончания горячей прокатки заготовки (гильзы) втулки на полом валу, в свою очередь надетом и жёстко закрепленном на дорне; на фиг. 3 - стадия охлаждения на воздухе многоштучной (двухштучной) заготовки соединения с прокатанной на валу охватывающей деталью после снятия с дорна; на фиг. 4 - стадия разрезки двухштучной охлаждающей заготовки соединения на две одноштучные заготовки неподвижных соединений типа "вал-втулка"; на фиг. 5 - (для справки) - два готовых неподвижных соединения типа "вал-втулка". Сущность предлагаемого способа состоит в том, что после предварительного нагрева втулки, точнее говоря, не заготовки (гильзы), до температуры ее горячего пластического деформирования прокатными валками ее уртанавливают (надевают) на вал, затем осуществляют на пильгерстане горячую пилигримовую прокатку первой на втором с уменьшением наружного диаметра и толщины стенки первой и после прокатки их о хлаждают в сборе, например, в естественной среде - на воздухе. Возникающая в процессе горячей пилигримовой прокатки пластическая деформация нагретой втулки и принудительное силовое вдавливание внутреннего поверхностного слоя пластичной втулки в наруж-ный поверхностный слой холодного твердого вала интенсифицируют процесс ползучести поверхностного слоя первой в поверхностный слой второго и приводят к затеканию металла втулки в микроскопические по величине естественные углубления, имеющееся на неровной и негладкой необработанной или грубо обработанной поверхности охватываемой детали - вала, и также к взаимопроникновению металла. После окончания прокатки в естественно охлаждающемся соединении детали еще плотнее и сильнее сцепляются за счёт интенсивного линейного сужения и сжатия остывающей (исходно нагретой) наружной ОД вокруг исходно холодной и поэтому практически не уменьшающейся в размерах внутренней (охватываемой) детали (вала). Пример. Неподвижное соединение деталей типа "вал-втулка" производят на полигримовом стане 5-12 с помощью опытно-промышленного прокатного дорнового устройства, состоящего из дорна 1, дорнового замка 2, стопорной шайбы 3 и дорнового кольца 4, при этом первые три узла жестко скреплены между собой, а кольцо 4 свободно может перемещаться по поверхности полного холодного вала 5, с зазором надетого на дорн 1 до упора одним своим торцем и поперечной прорезью соответственно в торец и выступ шайбы 3 и прижатого к последним резьбовым креплением 6 на другом конце дорна. Предлагаемый способ осуществили следующим образом. Нагретую до температуры 1140-1180°С заготовку втулки 7 свободно, с зазором 5...7мм надели на полый вал 5 до упора ее торцем в дорновое кольцо 4. При этом полый вал 5 - из ст. 20 ГОСТ 1050-74, а заготовка (гильза) втулки 7 - из ст. Х12; Х15 ГОСТ 563272. После установки заготовки втулки 7 на полый вал 5 с наружным диаметром 200 мм, надетый и закрепленный на дорне 1, ее подвергают горячей полигримовой прокатке с размера 360мм х 80мм при длине 2500мм до размера 285мм х 42,5мм при длине 54 20мм (см. фиг. 1-3). Окончив прокатку, отсоединяют дорн 1 от дорнового замка 2 и стопорной шайбы 3, после чего с дорна 1 снимают и потом охлаждают на воздухе соединение прокатанной втулки 7 с полым валом 5 (см. фиг. 3). Для справки и для наглядности преимуществ способа необходимо отметить, что после охлаждения соединения типа "вал-втулка" производят разрезку длинной исходной - двойной -заготовки на две части (см.фиг.4), каждая из которых является заготовкой для одного изделия "вал-втулка", а после этого выполняют все необходимые окончательные операции механической (наружной) обработки (обточки) каждой штучной заготовки соединения и получают два, готовы х к эксплуатации, соединения (см. фиг.5). В этом контакте в предлагаемом способе экономически и технически (выше и проще достигается точность центровки втулки и вала) целесообразно изготовление (с прокаткой) длинной, многометровой и многоштучной заготовки соединения, а в известном способе и запрессовыванием или с посадкой с изначальным зазором, наоборот (см. в разделе критики трудности глубокой расточки и центровки вала и втулки, если они длинные). Таким образом, производительность в предлагаемом способе повышается не только за счет быстроты прокатки (в противовес длительности глубокой расточки, обточки, центровки и других механических операций), но и за счет возможности прокатки многоштучного цельного соединения (втулки на валу) с одних общих операций нагрева, установки, снятия с дорна, охлаждения и даже дальнейшей общей обточки втулки снаружи (в примере с послепрокатного Æ285мм на окончательный рабочий диаметр втулки Æ270 мм). По сравнению (с любым) известным способом прессового соединения (с натягом или с зазором при посадке), предлагаемый способ соединения горячей прокаткой втулки на валу имеет следующие преимущества. 1. Повышение прочности и несущей способности соединения. 2. Снижение трудо-, энерго- и металлоемкости способа и повышение его производительности, т.к. исчезла надобность в предварительной механической обработке втулки и вала (в глубокой расточке втулки, например), в центровки втулки и вала, в запрессовывании, тем более, что запрессовывание или даже свободное (с зазором) насаживание втулки в десятки или несколько раз менее производительная операция, чем ее горячая полигримовая прокатка. 3. Особо важное значение снижение металлоемкости приобретает при втулке из дорогостоящего материала, например, из высоколегированной стали. 4. Расширение диапазона технических возможностей способа - за счет сочетания технологичности и высокой несущей способности - прочности соединения с незаменимостью способа - при необходимости надежно неподвижного соединения или длинномерного, или крупнодиаметрального, или при тонкостейности (и особотонко-стенности) втулки, или при высоком пределе прочности (и низком пределе текучести) ее материала, или при дороговизне последнего, как при всех этих факторах, частично или полностью вместо взятых. За сравнительный объект принят известный способ неподвижного соединения деталей типа "вал-втулка", включающей подготовку их контактных поверхностей (обточку длинного вала, глубокую расточку втулки, шлифование, другие виды механической обработки и их совместную центровку перед сборкой), затем нагрев втулки до 400°С, потом сборку-установку втулки на вал с лазером, и, наконец, охлаждение соединения с образованном натяга в результате его. Ожидаемый годовой экономический эффект от внедрения предлагаемого способа составляет 489,576 тыс.руб. и достигн ут за счет экономии металла благодаря устранению его потерь на стружку и в результате отбраковки после операций глубокой расточки и центровки, а также благодаря снижению потерь металла путем повышения прочности, несущей способности и долговечности соединения. Кроме того, производительность способа повысилась в 500 раз, что при расчете экономического эффекта пока не учтено.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of fixed connection of components of “shaft-bushing” type

Автори англійськоюVaschenko Oleksandr Kostiantynovych, Kovalenko Alym Yakovlevych, Krysanov Oleksii Fedorovych, Krysanov Serhii Oleksiiovych, Vyshnevskyi Yevhen Petrovych

Назва патенту російськоюСпособ неподвижного соединения деталей типа "вал-втулка"

Автори російськоюВащенко Александр Константинович, Коваленко Алим Яковлевич, Крисанов Алексей Федорович, Крисанов Сергей Алексеевич, Вишневский Евгений Петрович

МПК / Мітки

МПК: B23P 11/02

Мітки: спосіб, типу, вал-втулка, деталей, з'єднання, нерухомого

Код посилання

<a href="https://ua.patents.su/4-19865-sposib-nerukhomogo-zehdnannya-detalejj-tipu-val-vtulka.html" target="_blank" rel="follow" title="База патентів України">Спосіб нерухомого з’єднання деталей типу “вал-втулка”</a>

Попередній патент: Перекладальник загатовок

Наступний патент: Упор для зупинення довгомірного твердого тіла

Випадковий патент: Спосіб відбирання проб ґрунту за локального застосування рідких і газоподібних азотних добрив