Спосіб виготовлення стержня обмотки статора

Формула / Реферат

1. Способ изготовления стержня обмотки статора, согласно которому на стержень наносят слой изоляции и слой противокоронного покрытия, укладывают на стержень прессующие планки, вакуумируют, опрессовывают и термообрабатывают стержень до отверждения связующего и склеивания противокоронного покрытия с изоляцией, отличающийся тем, что слой противокоронного покрытия наносят толщиной, большей номинальной на величину усадки слоя изоляции, а на участках стержня с размерами, превышающими номинальные, излишки толщины противокоронного покрытия удаляют механической обработкой.

2. Способ по п. 1, отличающийся тем, что слой противокоронного покрытия образуют путем укладки на каждую грань стержня прессующих планок из материала противокоронного покрытия.

Текст

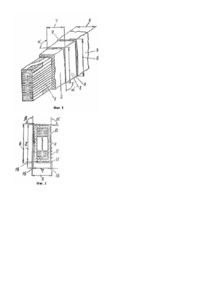

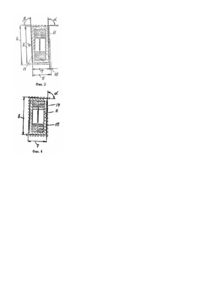

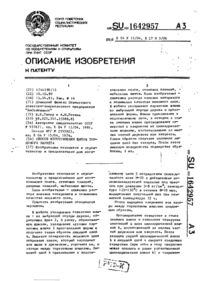

Изобретение относится к области электромашиностроения и может быть использовано при изготовлении стержней обмотки статора высоковольтных тр убо- и гидрогенераторов. Известен способ [1] изготовления стержней обмотки статора, который предусматривает нанесение противокоронного покрытия на "сырую" неотвержденную изоляцию. Изоляцию и противокоронное покрытие подвергают совместной горячей опрессовке и термообработке в пресс-планках, где получают стержень с окончательными размерами и затем без калибровки передают на укладку в паз статора. Противокоронное покрытие на термоактивном связующем, нанесенное, спрессованное и термообработанное совместно с основной изоляцией, образует механически прочную оболочку, склеенную с корпусной изоляцией. Глянцевая поверхность оболочки обеспечивает свободное вхождение стержня в паз статора и облегчает его перемещение в пазу без нарушения покрытия. Недостатком известного способа является низкая точность выполнения размеров поперечного сечения стержня и связанное с этим вынужденное увеличение зазоров между стержнем и стенками паза, снижающее теплоотдачу обмотки, особенно с косвенным воздушным охлаждением, требующее дополнительного уплотнения стержня в пазу, например, с помощью полупроводящих прокладок или с помощью нанесенного поверх "жесткого" противокоронного покрытия дополнительного пластично-эластичного полупроводящего слоя, заполняющего по месту зазоры при укладке стержней. Недостатком способа является также то, что противокоронное покрытие, как и основная изоляция, выполняется в виде лент из полупроводящего материала, наматываемых по спирали вдоль стержня. После термообработки они образуют монолитную анизотропную слоистую спирально ориентированную структур у. Калибровка спирально намотанной запеченной заготовки без повреждения полупроводящей ленты и нарушения сплошного покрытия изоляции запеченным полупроводящим слоем не удается. Поэтому для сохранения высокой механической прочности и адгезии запеченного противокоронного покрытия вынужденно отказываются от калибровки и идут на понижение класса точности изготовления стержней. Задача изобретения состоит в усовершенство вании способа изготовления стержня обмотки статора за счет повышения точности выполнения геометрических размеров стержня, что позволит получить стержни более высокого качества. Сущность предлагаемого способа состоит в том, что на стержень наносят слой изоляции и слой противокоронного покрытия толщиной, большей номинальной на величину усадки слоя изоляции, укладывают на каждую грань стержня прессующие планки из материала противокоронного покрытия, вакуумируют, спрессовывают и термообрабатывают стержень до отверждения связующего и склеивания противокоронного покрытия с изоляцией, после чего на участках стержня с размерами, превышающими номинальные, излишки противокоронного покрытия удаляют механической обработкой. Таким образом, отказ от традиционного способа изготовления стержней путем нанесения спиральной намоткой противокоронного покрытия в виде лент, а также возможность использования для нанесения противокоронного покрытия прессующих планок из материала противокоронного покрытия позволяет упростить способ изготовления стержня за счет исключения операций, связанных с подготовкой к работе прессующи х металлических планок многократного использования, и за счет возможности проводить механическую обработку противокоронного покрытия на станке. Введение механической обработки в пределах толщины слоя противокоронного покрытия, благодаря тому, что толщина его больше номинальной на величину усадки слоя изоляции, позволяет предохранить изоляцию от повреждений, обеспечивая предельно возможную электрическую прочность стержней, характеризующуюся способом изготовления изоляции. Более точная механическая обработка стержня, обусловленная возможностью применения для противокоронного покрытия изотропных или слоистых материалов с расположением слоев параллельно поверхности наложения, позволяет повысить точность геометрических размеров изготавливаемого стержня, что повышает качество изготавливаемых стержней обмотки статора. На фиг. 1 изображен стержень обмотки статора с противокорониым покрытием до и после механической обработки. На фиг. 2 изображено поперечное сечение стержня обмотки статора с противокоронным покрытием из материала с плоскостной анизотропией. На фиг. 3 изображено поперечное сечение стержня обмотки статора при асимметричной калибровке противокоронного покрытия с необрабатываемым с одной стороны слоем противокоронного покрытия. На фиг. 4 изображено поперечное сечение стержня обмотки статора с противокоронным покрытием из приклеенных в процессе опрессовки и термообработки Г-образных планок. Возможность реализации предлагаемого способа изготовления стержня обмотки статора иллюстрируется тремя примерами. Πример 1. На стержень из элементарных проводников 1 (фиг. 1) наносят слой изоляции 2 и слой противокоронного покрытия 3 из полупроводящего изотропного материала, например, препрега. Препрег выпускается, как правило, в виде рулонов. Это позволяет вырезать из него полотна требуемых размеров, которые наносят на стержень по длине в виде намотанных вокруг стержня одной или нескольких простынок. Поверх препрега наносят антиадгезионный слой, например, из фторопластовой пленки и прессуют. При опрессовке препрег растекается по стержню и стыки простынок соединяются и, спаиваются между собой, в результате чего после термообработки образуется сплошной полупроводящий слой противокоронного покрытия с изотропной структурой, склеенный с изоляцией. Затем производят механическую обрабртку (калибровку) стержня и получают готовый стержень с переменной по поперечному сечению и по длине толщиной слоя противокоронного покрытия 4. Поперечные размеры стержня до калибровки 5 и 6 с углом b < 90° получают после калибровки свою заданную величину 7 и 8 соответственно с припуском полупроводящего слоя 9 и углом a = 90°, т.е. стержень имеет в поперечном сечении заданный прямоугольник. Благодаря изотропности препрега механическую обработку противокоронного покрытия удается проводить при плавном изменении глубины резания и тем самым получать любую наперед заданную точность изготовления. Πример 2. На стержень наносят слой изоляции, затем наносят слой противокоронного покрытия в пазовой и лобовой частях стержня на каждой грани в виде планок из готового полупроводящего материала с заданным удельным сопротивлением для пазовой и лобовой частей, отличающегося плоскостной анизотропией, например, полупроводящего однонаправленного слоистого пластика типа стеклотекстолита 10 (фиг. 2). Для этого планки из стеклотекстолита устанавливают на каждую из четырех граней стержня поверх "сырых" изоляционных лент со связующим и закрепляют с помощью антиадгезионной ленты, например, изфторопластовой пленки, спирально намотанной поверх планок вдоль стержня. Стержень прессуют, при этом связующее изоляционных лент заполняет зазор между полупроводящими планками и изоляцией. В процессе термообработки связующее отверждается, и планки, припрессованные к изоляции, склеиваются с ней и образуют на гранях стержня полупроводящий слой из стеклотекстолита. Полученный таким образом стержень с поперечным сечением, имеющим размеры 5, 6 с припуском 11 (фиг. 2), в виде неправильного четырехугольника с углом b < 90° и наружным контуром 12 калибруют. Этот вариант способа предпочтителен при изготовлении стержней с ручной калибровкой. Полупроводящий стеклотекстолит, как известно, представляет собой слоистый прессованный материал, состоящий из нескольких слоев стеклоткани, пропитанной термореактивной полупроводящей смолой. Толщина полупроводящего стеклотекстолита обычно составляет 0,35-2,00 мм, толщина используемой в нем стеклоткани равна 0,08-0,10 мм. Калибровку вручн ую выполняют острым ножом, напильников, шибером и др. слесарным инструментом. При этом полупроводящую стеклотекстолитовую пластину сначала снаружи частично по толщине расщепляют, затем подрывают и снимают один или несколько слоев ткани в местах с повышенными против заданных размерами поперечного сечения по длине стержня. При использовании в полупроводящем стеклотекстолите стеклоткани толщиной 0,08 мм допуски могут составлять 0,08; 0,16; 0,24 мм и т.д. при снятии одного, двух, тре х и т.д. слоев ткани, т.е. дискретны с шагом 0,08 мм. Минимальная толщина покрытия, остающаяся на стержне при калибровке вручную, будет равна толщине одного слоя стеклоткани и составлять в этом примере 0,08 мм. Для удобства и упрощения процесса калибровки мехобработку стержня целесообразно проводить с одной установки. Это достигается асимметричным выполнением лротивокоронного покрытия: на той из двух противоположных граней, которая не подлежит мехобработке, полупроводящая пластина 13 (фиг. 3) имеет минимальную толщин у только для нужд противокоронной защиты, а на второй грани полупроводящая пластина выбрана болвшей толщины с припуском на механическую обработку. Выбор обрабатываемой грани определяется в зависимости от направления отгиба лобовых частей, их длины, положения центра тяжести стержня и т.п. с учетом надежного закрепления стержня и удобного подвода резца к обрабатываемой поверхности. При механической обработке стержня производят тонкую обработку стержня с относительно малой и контролируемой подачей режущего инструмента. При слоистой структуре этих материалов удается сравнительно легко расщепить их послойно и изменять их толщин у, не нарушая состояния смежных слоев. Стержни из стеклотекстолмта противокоронным покрытием при ручной и механической обработке имеют такую же высокую точность геометрических размеров поперечного сечения, как и стержни с препреговым пояупроводящим слоем, обработанные на станке. Размер 160 представляющий разность размеров поперечного сечения стержня после опрессовки до механической обработки 5 и после механической обработки 7, равен величине, на которую сокращается допуск на размеры стержней с термореактивным полупроводящим противокоронным покрытием при изготовлении их предложенным способом с механической обработкой по сравнению с изготовлением известными способами без механической обработки. Πример 3. На стержень, покрытый изоляцией из стеклослюдонитовых лент, наносят слой противокоронного покрытия в виде Г-образных прессующи х планок 14 (фиг. 4) из полупроводящего стеклопластика толщиной, по меньшей мере, равной величине усадки изоляции при опрессовке. Для повышения устойчивости прессующи х планок на внешней стороне их может быть предусмотрена решетка из взаимно перпендикулярных ребер жесткости, выпрессованная заодно с телом прессующи х планок. Прессующие планки устанавливают непосредственно поверх стеклослюдинмтовых лент. По завершении процессов вакуумной сушки, опрессовки и термообработки прессующие планки прочно соединяются (склеиваются) с изоляцией. В результате этого получают заготовку изолированного стержня с необработанным полупроводящим слоем противокоронного покрытия. В дальнейшем стержень с противокоронным покрытием с контуром поперечного сечения 15 подвергают механической обработке вручную или на станке в пределах толщины полупроводящего стеклотекстолита до получения требуемых размеров 7, 8 с заданной степенью точности.

ДивитисяДодаткова інформація

Назва патенту англійськоюManufacturing method for armature bar

Автори англійськоюKhaimovych Lev Lvovych

Назва патенту російськоюСпособ изготовления стержня обмотки статора

Автори російськоюХаймович Лев Львович

МПК / Мітки

МПК: H02K 15/04

Мітки: спосіб, статора, стержня, виготовлення, обмотки

Код посилання

<a href="https://ua.patents.su/4-2030-sposib-vigotovlennya-sterzhnya-obmotki-statora.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення стержня обмотки статора</a>

Попередній патент: Спосіб визначення седиментаційної стійкості однорідних суспензій

Наступний патент: Спосіб кріоконсервування еритроцитів

Випадковий патент: Спосіб виробництва консервованого капустяного соку з підвищеною фізіологічною дією