Спосіб автоматичного контролю ступеня усереднення сировини перед її збагачуванням

Формула / Реферат

Способ автоматического контроля степени усреднения сырья перед его обогащением по величине отклонения дисперсии случайной величины изменения показателя качества сырья в заданной массе сырья от требуемого значения, отличающийся тем, что в стационарном режиме работы сначала одновременно измеряют производительность конвейера по исходной руде, поступающей на переработку, и спектральную плотность величины, характеризующей технологический режим работы обогатительного аппарата, работающего в первой стадии обогащения и затем определяют дисперсию случайной величины изменения показателя качества сырья в заданной массе сырья по формуле

где - производительность конвейера по исходному сырью; - спектральная плотность величины, характеризующей технологический режим работы обогатительного аппарата; соответственно минимальное и максимальное значения заданной массы сырья.

Текст

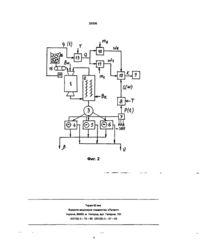

Способ автоматического контроля степени усреднения сырья перед его обогащением по величине отклонения дисперсии случайной величины изменения показателя качества сырья в заданной массе сырья от требуемого значения, отличающийся тем, что в стационарном режиме работы сначала одновременно измеряют производительность конвейера по исходной руде, поступающей на переработку, и спектральную плотность вели чины, характеризующей технологический режим работы обогатительного аппарата, работающего в первой стадии обогащения, и затем определяют дисперсию случайной величины изменения показателя качества сырья в заданной массе сырья по формуле Q/mu К =— 2я f S(co)dco , J Q/m, где Q - производительность конвейера по исходному сырью, S(w) - спектральная плотность величины, характеризующей технологический режим работы обогатительного аппарата, гтн, т г - соответственно минимальное и максимальное значения заданной массы сырья см о Изобретение относится к области автоматизации процессов усреднения сырья перед его обогащением Оно может быть использовано на горнообогатительных комбинатах и обогатительных фабриках черной и цветной металпургии, в угольной промышленности Прототипом изобретения является способ контроля степени усреднения сырья перед его обогащением по величине отклонения дисперсии случайной величины изменения показателя качества сырья от требуемого значения в заданной массе сырья Недостатками прототипа являются большая трудоемкость и недостаточная точность оценки степени усреднения сырья В основу изобретения поставлена задача создания способа автоматического контроля степени усреднения сырья перед его обогащением, который позволяет определять дисперсию случайной величины изменения показателя качества сырья в заданной массе сырья путем анализа переменных состояния обогатительного аппарата Характер усовершенствования заключается в передаче информационных функций о степени усреднения сырья технологическим переменным, со" характеризующих режим работы обогатительного аппарата, работающего в первой стадии обогащения Техническим результатом является уменьшение трудоемкости определения степени усреднения сырья, возможность комплексной оценки степени усреднения сырья по физико-механическим свойствам, повышение быстродействия и точности оценки степени усреднения сырья Благодаря этому техническому результату повышается качество подготовки сырья к обогащению, качество и выход готового продукта обогащения Поставленная задача решается тем, что в способе автоматического контроля степени усреднения сырья перед его обогащением по величине отклонения дисперсии случайной величины изменения показателя качества сырья в заданной массе сырья от требуемого значения, согласно изобретению, в стационарном режиме работы одновременно измеряют производительность конвейера по исходной руде, поступающей на переработку в первую стадию обогащения, и спектральную плотность величины, характеризующей технологический режим со со со о см 6Г 20336 работы обогатительного аппарата, работающего в первой стадии обогащения, и затем определяют дисперсию случайной величины изменения показателя качества сырья в заданной массе сырья по формуле. ) - спектральная плотность величины, характеризующей технологический режим работы обогатительного аппарата; іти, гпг - соответственно минимальное и максимальное значения заданной массы сырья Сущность изобретения поясняется рисунками На фиг 1 представлена спектральная плотность S(o>) спектральной плотности величины, характеризующей технологический режим работы обогатительного аппарата первой стадии обогащения'. Обозначения на фиг. 1 няя и верхняя границы диапазона частот обогащения заданных масс сырья. На фиг 2 представлен пример реализации способа автоматического контроля степени усреднения сырья Обозначения на фиг 2: 1 - мельница; 2 - классификатор; 3. - пульподелитель, 4, 5, 6 - магнитные сепараторы; 7 - датчик активной мощности P(t), потребляемой электродвигателями магнитных сепараторов, 8 - анализатор спектра, 9 - измерительный прибор; 10 - интегратор, 11, 12 - блоки деления; 13 - интегратор; 14 - конвейерные весы; 15 - конвейер; 16 - бункер с рудой; В м , В„ - расходы воды в мельницу и классификатор, q(t) процесс изменения во времени массовой производительности конвейера по исходной руде; Т период времени измерения; Q - средняя массовая производительность конвейера по исходному сырью; mi, гиг - соответственно минимальное и максимальное значения заданной массы сырья; P(t) - процесс изменения во времени активной мощности электродвигателей рабочих органов группы магнитных сепараторов, р\ V — соответственно содержание железа в концентрате и хвостах магнитных сепараторов При обогащении сырья с переменными физико-механическими свойствами (твердость, крупность, вкрапленность, содержание полезного минерала) случайное изменение этих свойств приводит к случайным изменениям режима работы обогатительных аппаратов первой стадии обогащения Это приводит к соответствующим изменениям режимов работы и колебаниям технологических параметров обогатительного аппарата, работающего в первой стадии обогащения Технологическими параметрами обогатительного аппарата могут быть, например; при магнитной сепарации активная мощность электродвигателя рабочего органа магнитного сепаратора, содержание магнитного продукта в концентрате или хвостах, напряженность магнитного поля и т д. При флотации - толщина пенного слоя во флотомашине, уровень или плотность пульпы во флотационной ка мере, содержание металла в концентрате и тд.; при отсадке - толщина постели в отсадочной машине, плотность или уровень пульпы и т.д. Изменение возмущающих воздействий по физико-механическим свойствам обогащаемого сырья происходит под воздействием природных условий залегания сырья, а также под влиянием режимов работы и технических характеристик горно-транспортного комплекса и технологических комплексов рудоподготовки. Особенностью формирования потока сырья перед его обогащением является то, что сырье (руда, уголь и т.д) перемешивают с целью усреднения с использованием емкостей (кузов автосамосвала, железнодорожный думпкар, штабеля усреднительного склада. Поток сырья движется в соответствии со схемой, отражающей способ усреднения сырья. Сырьевой поток состоит из порций сырья. Массы порций определяются грузоподъемностью самосвалов, емкостью думпкаров, бункеров и т.д. Каждая масса сырья или руды обладает характерными физико-механическими свойствами. Переработка этих масс сырья обогатительными аппаратами с постоянной массовой производительностью приводит к циклическим случайным изменениям режимов работы обогатительных аппаратов с характерными частотами, которые определяются грузоподъемностью транспортных средств и емкостей, формирующих рудопоток. Спектральная плотность величины, характеризующей технологический режим работы обогатительного аппарата первой стадии обогащения S(w) содержит эти характерные частоты Например, характерная частота на фиг. 1 определяет колебания физико-механических свойств в массах руды то: (1) т0 где Q - средняя массовая производительность по исходному сырью обогатительного аппарата первой стадии обогащения, равная производительности конвейера по исходному сырью; то - средняя масса сырья, определяемая средней грузоподъемностью транспортного средства, объемом добычи сырья или технологической емкости. Масса сырья определяется не только средним значением то, но и диапазоном изменения, который характеризуется верхним ггм, и нижним пределом т 2 . Реальная масса сырья лежит в пределах' гпг ^ ГП й іти Соответственно и технологические частоты переработки этих масс сырья (см. фиг. 1) лежат в пределах: (Oi й Одо (0,= ПГЇ1 и (02 (0g = ГП2 Мерой степени усреднения по физико-механическим свойствам сырья в заданных массах m является дисперсия D случайной величины характеризующей режим работы обогатительного 20336 аппарата, которая связана со спектральной плотностью S(w) выражением: K = _L Q/m, f S((o)d(o, (2) Q/m, где К - критерий степени усреднения сырья, представлен заштрихованной областью на фиг. 1, исходя из геометрической интерпретации интеграла Например при магнитном обогащении руд дисперсия случайной величины изменения во времени активной мощности, потребляемой электродвигателями рабочих органов группы магнитных сепараторов, является критерием К степени усреднения руды по физико-механическим свойствам в заданных массах т 2 < т < т і . Пример конкретного выполнения способа автоматического контроля степени усреднения железной руды перед ее магнитным обогащением представлен на фиг 2 Железная руда из бункера 16 через конвейер 15 поступает в мельницу 1, работающую в замкнутом цикле измельчения со спиральным классификатором 2, который через пульподелитель 3 соединен с группой параллельно работающих магнитных сепараторов 4, 5, 6 В цепи электропитания электродвигателей рабочих барабанов сепараторов включен датчик 7 активной мощности - измерительный преобразователь серии Е-80. Выход датчика подключен на вход анализатора спектра 8. Конвейерные весы 14 типа ЛТМ-1 через интегратор 13, соединенные блоками деления 11, 12, выходы которых, как задатчики начальных условий интегрирования, подключены на входы интегратора 10, на интегрирующий вход которого подключен выход анализатора спектра 8, выход которого соединен с входом измерительного прибора 9 типа КСП-3 Блоки 8-13 могут быть реализованы на модулях комплекса средств локальных информационно-измерительных систем КТС-ЛИУС-2. Изменение текстурно-структурных свойств в массах руды, поступающей на магнитную сепарацию, приводит к колебаниям активной мощности P(t), потребляемой электродвигателями барабанов группы магнитных сепараторов 4, 5, 6, которая измеряется датчиком 7. Сигнал P(t) поступает на анализатор спектра 8, на выходе которого получают сигнал 8(ю) Конвейерные весы 14 регистрируют случайный процесс изменения массовой производительности конвейера по исходной руде, который интегрируется за период времени измерений Т интегратором 13. На выходе интегратора 13 получают сигнал средней массовой производительности Q, который как делимое поступает на входы блоков деления 11, 12 На вторые входы блоков деления 11, 12 поступают в качестве делителей заданные значения верхнего и нижнего предела колебаний заданной массы сырья. Частные от деления Q Q (1^ = — , (02 = — являются пределами интегрирования спектральной плотности S(

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of automatic control of degree of blending of raw material prior to its dressing

Автори англійськоюKochura Yevhen Vitaliovych

Назва патенту російськоюСпособ автоматического контроля степени усреднения сырья перед его обогащением

Автори російськоюКочура Евгений Витальевич

МПК / Мітки

МПК: B03C 1/30

Мітки: автоматичного, сировини, контролю, збагачуванням, усереднення, ступеня, спосіб

Код посилання

<a href="https://ua.patents.su/4-20336-sposib-avtomatichnogo-kontrolyu-stupenya-userednennya-sirovini-pered-zbagachuvannyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб автоматичного контролю ступеня усереднення сировини перед її збагачуванням</a>

Попередній патент: Пристрій для остеосинтезу переломів довгих кісток

Наступний патент: Спосіб керування подрібнювальним агрегатом і пристрій для його здійснення

Випадковий патент: Вітрина холодильна торгова з індивідуальним холодильним агрегатом