Машина безперервного лиття заготовок

Номер патенту: 23480

Опубліковано: 02.06.1998

Автори: Накорчевський Альфред Іванович, Долінський Анатолій Андрійович, Наконечний Микола Федорович

Формула / Реферат

Машина непрерывного литья заготовок, содержащая металлоприемник и соединенный с ним водо-охлаждаемый кристаллизатор и установленные за ними устройства охлаждения, вытягивания и порезки слитка на мерные заготовки, отличающаяся тем, что в качестве металлоприемника использован дополнительный водо-охлаждаемый кристаллизатор с герметичной крышкой и перемешивающим устройством, который установлен перед основным и соединен с ним в своей нижней части, причем кристаллизаторы соединены между собой непосредственно через внутренние полости, а по периметру наружной стороны внутренней полости основного кристаллизатора выполнена теплоизолирующая огнеупорная прокладка, выступающая над внутренней поверхностью дополнительного кристаллизатора на 2-4 см, при этой в своей верхней части дополнительный водо-охлаждаемый кристаллизатор содержит трубопроводы для подвода вакуума и защитного газа.

Текст

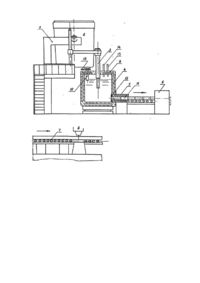

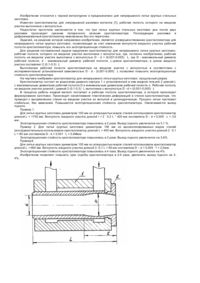

Изобретение относится к металлургии, а именно, к непрерывному литью стали и может быть использовано при литье цветных металлов и други х кристаллических материалов. Известны машины непрерывного литья заготовок (МНЛЗ) [1], в которых кристаллизатор и расположенные за ним устройства охлаждения, вытягивания и порезки слитка на мерные заготовки, расположены вертикально. Недостатком таких МНЛЗ является необходимость строить высокие прочные башни при их надземном расположении или глубокие колодцы при подземном и невозможность соединения их с прокатными станами в единый литейно-прокатный комплекс. Известны также криволинейные МНЛЗ [2]. В таких МНЛЗ кристаллизатор и находящиеся за ним устройства охлаждения, вытягивания и порезки слитка на заготовки расположены по дуге, которая начинается вертикальным, а заканчивается горизонтальным участком. Недостатком этих МНЛЗ является сложность оборудования и необходимость в процессе разливки разгибать слиток. Наиболее близкой к предлагаемой является МНЛЗ горизонтального типа, содержащая металлоприемник и соединенный с ним водоохлаждаемый кристаллизатор и установленные за ними устройства охлаждения, вытягивания и порезки слитка на мерные заготовки [3], которые расположены на горизонтальной прямой, Недостатком горизонтальной МНЛЗ является наличие металлоприемника. В месте соединения металлоприемника с кристаллизатором происходит так называемое "зависание" формирующейся оболочки слитка и ее последующее разрушение, приводящее к вытеканию стали. Для предотвращения этого между полостью металлоприемника и кристаллизатора устанавливают специальные переходные втулки и другие устройства. Из-за наличия металлоприемника в кристаллизаторе устанавливается повышенное ферростатическое давление и вследствие этого повышенная сила трения и высокие растягивающие напряжения в формирующейся оболочке слитка, что ограничивает скорость вытягивания слитка из кристаллизатора и производительность МНЛЗ. Другой причиной малой производительности МНЛЗ является малая производительность кристаллизатора, в котором отбирается от расплавленной стали менее 10% теплоты затвердевания. Недостатком горизонтальной МНЛЗ является также горизонтальное расположение кристаллизатора и слитка, следствием чего является плохое питание осевой зоны слитка, ее рыхлость и асимметричность структуры [4]. В основу изобретения поставлена задача усовершенствования МНЛЗ, в котором путем использования в качестве металлоприемника дополнительного водо-охлаждаемого кристаллизатора (ДВК), снабженного перемешивающим устройством, обеспечивается ускоренный отбор от расплавленной стали большей части теплоты затвердевания, с последующим объемным затвердеванием, снижение силы трения и величины растягивающих напряжений в слитке при его вытягивании из основного водо-охлаждаемого кристаллизатора (ДВК), и за счет этого достигается высокое качество поверхности и макрооднородность слитка, повышение механических, те хнологических и эксплуатационных свойств стали и производительности МНЛЗ, Поставленная задача решается тем, что в МНЛЗ, содержащей металлоприемник и соединенный с ним водо-охлаждаемый кристаллизатор и установленные за ними устройства охлаждения, вытягивания и порезки слитка на мерные заготовки, согласно изобретению, в качестве металлоприемника использован дополнительный водо-охлаждаемый кристаллизатор с герметичной крышкой и перемешивающим устройством, который установлен перед основным и соединен с ним в своей нижней части, причем кристаллизаторы соединены между собой непосредственно через внутренние полости, а по периметру наружной стороны внутренней полости основного кристаллизатора выполнена теплоизолирующая огнеупорная прокладка, выступающая над внутренней поверхностью дополнительного кристаллизатора на 24 см, при этом в своей верхней части дополнительный кристаллизатор содержит трубопроводы для подвода вакуума и защитного газа. МНЛЗ снабжена ДВК, чтобы до начала формирования слитка отобрать от расплавленной стали большую часть теплоты затвердевания и тем самым значительно ускорить процесс его формирования в ОВК. ДВК снабжен перемешивающим устройством, которое, во-первых, ускоряет отбор теплоты от расплавленной стали, поскольку известно [5], что при перемешивании время затвердевания уменьшается в несколько раз; во-вторых, обеспечивает получение однородной смеси (суспензии) затвердевших кристаллов и жидкости; в-третьих, обеспечивает жидкотекучесть стали, у которой отобрана значительная часть теплоты затвердевания, поскольку известно, [6], что, чем интенсивнее проводится перемешивание, тем в большей степени твердожидкий сплав обладает свойствами жидкости. ДВК герметично закрыт крышкой и в своей верхней части соединен с трубопроводами для подвода защитного газа и вакуума, чтобы создать над поверхностью жидкой стали атмосферу из защитного газа, например, аргона или азота, и предотвратить возможность ухудшения качества стали вследствие ее окисления кислородом воздуха в процессе перемешивания. ДВК установлен перед ОВК, так как в ДВК жидкая сталь превращается в суспензию, из которой в ОВК формируется слиток, происходит его затвердевание и последующее вытягивание. ДВК соединен с ОВК в своей нижней части, поскольку здесь величина ферростатического давления максимальна, что обеспечивает максимальную скорость истечения суспензии из ДВК в ОВК. Внутренние полости ДВК и ОВК соединены между собой непосредственно, поскольку при этом обеспечивается максимальное сечение канала (равное сечению внутренней полости ОВК) при переходе из ДВК в ОВК и максимальный расход при истечении суспензии из ДВК в ОВК. По наружной стороне периметра внутренней полости ОВК установлені теплоизолирующая огнеупорная прокладка, выступающая над внутренней поверхностью ДВК на 2-4 см, т.е. на толщину затвердевшего слоя стали, для того, чтобы у входа в полость ОВК сталь на поверхности этой прокладки, омываемой потоками суспензии и имеющей температуру, равную температуре суспензии, не затвердевала и не ограничивав сечение канала из ДВК в ОВК. Попадая в ОВК, в котором отсутствует перемешивание, суспензия, содержащая более 50% твердой фазы, затвердевает одновременно во всем объеме. При этом исчезает ферростатическое давление, прижимающее оболочку слитка к поверхности кристаллизатора, и создаваемая им сила трения. В то же время усилие вытягивания распределяется на все затвердевшее сечение слитка. При разливке таких суспензий на горизонтальных МНЛЗ сила трения и усилие вытягивания определяются только весом слитка в кристаллизаторе. При этом растягивающие напряжения уменьшаются в 50-1000 раз по сравнению с напряжениями в слитке, формируемом из жидкой стали. Вследствие этого исчезают факторы, лимитирующие скорость извлечения слитка из кристаллизатора и производительность МНЛЗ. Поскольку слиток в ОВК получают из однородной суспензии при ее быстром и одновременном во всем объеме затвердевании, то он получается химически, физически и структурно однородным. Вследствие очень низких растягивающих напряжений обеспечивается высокое качество поверхности слитка. Полученные из таких слитков прокат и поковки обладают низким коэффициентом анизотропии и повышенными механическими, технологическими и эксплуатационными свойствами. Таким образом, достигается ожидаемый технический результат, а именно: ускоренный отбор от расплавленной стали большей части теплоты затвердевания, ее последующее объемное затвердевание, снижение силы трения и величины растягивающихся напряжений в слитке при его вытягивании и за счет этого обеспечивается высокое качество поверхности и макрооднородность слитка, повышение механических, технологических и эксплуатационных свойств стали и производительности МНЛЗ. На чертеже схематически показана заявляемая МНЛЗ. В состав МНЛЗ входят стенд 1 для ковша 2 и перемешивающего устройства-пульсатора 3, ДВК 4, ОВК 5, вытягивающее устройство 6, водо-охлаждаемый рольганг 7, машина газовой резки (МГР) 8. ДВК накрыт герметичной крышкой 9, в которой имеются отверстия для пульсатора 3 и разливочного стакана 10. Пульсатор 3 соединен с крышкой 9 с возможностью перемещения. Перед началом разливки в ОВК находится временное подвижное дно-затравка 11, По периметру наружной стороны внутренней полости ОВК выполнена теплоизоляционная огнеупорная прокладка 12. Разливочный канал перекрыт шиберным затвором 13. К крышке ДВК подведены также трубопроводы для подвода вакуума 14 и защитного газа 15. Все соединения в ДВК выполнены герметичными. Работает МНЛЗ следующим образом. Перед подачей ковша 2 со сталью на стенд 1 трубопровод 14 открывают и соединяют полость ДВК с вакуумной системой. При этом из ДВК уходит воздух. После этого тр убопровод 14 закрывают и открывают трубопровод 15. При этом ДВК заполняется защитным газом. После этого включают водяное охлаждение МНЛЗ. Ковш 2 устанавливают на стенд 1. При этом разливочный стакан 10 входит в отверстие в крышке 9 ДВК. Полностью открывают шиберный затвор 13 и сталь из ковша 2 поступает в ДВК 4. Когда сталь заполняет 25% объема ДВК опускают пульсатор 3 и начинают перемешивание. Шиберный затвор 13 прикрывают, уменьшая расход стали из ковша 2 с таким расчетом, чтобы к тому моменту, когда уровень металла в ДВК достигнет максимальной рабочей отметки, содержание твердой фазы в суспензии достигло заданного (например 60%). В процесс охлаждения и перемешивания стали на внутренней поверхности ДВК и затравке 11 образуется корочка затвердевшей стали. На огнеупоре 12 вследствие его малой теплопроводности и перемешивания корочка не образуется, что облегчает затекание стали в ОВК. Количество твердой фазы в суспензии контролируют по температуре воды на входе и вы ходе из ДВК и ее расходу, а также по* температуре перемешиваемой стали. При достижении заданного содержания твердой фазы в суспензии включают вытягивающую машину 6, которая начинает вытягивать затравку 11, а расход стали из ковша 2 согласуют со скоростью вытягивания слитка. Вытягивание осуществляют циклически: вытягивание, обратный ход, пауза, вытягивание и т.д. Шаг вытягивания большой – до 500 мм, шаг обратного хода 1-5 мм. Продолжительность шага вытягивания до 2 с, шага обратного хода до 0,5 с. Продолжительность паузы устанавливается в зависимости от конкретных условий. Во время шага вытягивания затравка 11 вместе с образовавшейся на ее торце корочкой втягивается в ОВК. Вместе с ней из ДВК 4 в ОВК 5 поступает порция суспензии. При контакте суспензии с поверхностью ОВК происходит мгновенное полное затвердевание поверхностного слоя формирующегося слитка и его охлаждение, которое продолжается во время обратного хода и паузы. Поверхностный слой слитка приобретает прочность и пластичность. Во время обратного хода прекращается затекание суспензии внутрь ОВК и ее перемешивание. Происходит ее уплотнение, а также срастание твердых частичек между собой, с оболочкой слитка и с корочкой стали на затравке, которое продолжается во время паузы. За это время суспензия по всему сечению слитка приобретает свойства твердого тела и во время следующего шага вытягивания перемещается, как одно целое, увлекая за собой из ДВК следующую порцию суспензий. Цикл повторяется. Из ОВК слиток выходит с полностью затвердевшей оболочкой и сердцевиной в виде сросшихся с оболочкой и между собой кристалликов, промежутки между которыми заполнены остатками жидкой фази. После выхода затравки 11 из вытягивающего устройства 6 ее отделяют от слитка и убирают. Через несколько минут остатки жидкой фазы затвердевают полностью. К этому времени слиток по рольгангу 7 поступает на машину газовой резки 8, где его разрезают на мерные куски. Пример. Суточная производительность цеха составляет 9000 т углеродистой стали. Эту сталь необходимо разлить в блюмы сечением ах b = 400 х 560 мм. Определим технические характеристики и количество МНЛЗ, обеспечивающих эту производительность при использовании МНЛЗ предложенной конструкции и-криволинейной МНЛЗ. Технические данные МНЛЗ, работающей по предложенному способу. Величину поверхности теплообмена ДВК определим из выражения где N - суточная производительность цеха по жидкому металлу, 9 10 6 кг; a - доля твердой фазы в суспензии, 0,6 (60%), получаемой в ДВК; Dt- изменение температуры стали от температуры стали в ковше до температуры солидуса, 60°С; С - средняя удельная теплоемкость стали в этом интервале температур, 670 Дж/кг °С; gк - скрытая теплота затвердевания стали, 280-10 Дж/кг; qn - плотность теплового потока через поверхность теплообмена, 106Вт/м 2 [2, рис. 83]; t- длительность суток, 86400 с. При указанных значениях параметров' величина поверхности теплообмена составляет 20м 2. При ДВК с внутренними размерами: основание 2,25 х 1,8 м, высота 2,5 м, -поверхность теплообмена, равная 20 м 2, обеспечивается при высоте налива металла 1,8 м, и поддерживается постоянной при работе МНЛЗ. Масса стали в ДВК, соответствующая этой высоте налива, равна 51т. При использовании МНЛЗ предложенной конструкции скорость извлечения слитка из ОВК составит где t- продолжительность суток, мин; g- плотность жидкой стали, кг/м 3; b,а - параметры сечения слитка, м. Скорость извлечения слитков этого сечения из кристаллизатора криволинейной МНЛЗ фирмы "Юнайтед инжиниринг стилз" в Ротереме'(Англия) составляет [7] 0,55 м/мин, что в 7,25 раз меньше чем на предлагаемой МНЛЗ. Для обеспечения заданной производительности цеха нужна одна МНЛЗ предлагаемой конструкции или восемь криволинейных МНЛЗ. Металлургическая длина криволинейной МНЛЗ составляет где а - толщина блюма, мм; k - коэффициент затвердевания. Общая длина восьми МНЛЗ составит 281,6 м. Длина предложенной МНЛЗ не зависит от скорости извлечения слитка и может быть принята на основании конструктивных соображений, равной 40 м, что в 7 раз меньше длины всех криволинейных МНЛЗ, обеспечивающих выполнение производственной программы. Разливку стали в блюмы сечением 400 х 560 мм на МНЛЗ предложенной конструкции осуществляют в соответствии с описанной выше последовательностью операций. Создают в ДВК защитную атмосферу и включают водяное охлаждение. Затем сталь заливают из ковша в ДВК, где ее охлаждают и с помощью пульсатора перемешивают. При достижении заданного содержания твердой фазы в суспензии, например, 60% включают вытягивающую машину и с помощью затравки вытягивают слиток, который затем разрезают на мерные заготовки. Полученные заготовки макрооднородны во всем объеме, так как получены из однородной суспензии при очень быстром обьем-ном затвердевании. Прокат и поковки из однородной стали обладают повышенными механическими, технологическими и эксплуатационными свойствами. Таким образом, предложенная МНЛЗ по сравнению с прототипом обеспечивает следующие преимущества: 1. Многократное повышение производительности и сокращение длины МНЛЗ. 2. Получение макрооднородных заготовок, прокат и поковки из которых обладают повышенными механическими, технологическими и эксплуатационными свойствами.

ДивитисяДодаткова інформація

Автори англійськоюNakonechnyi Mykola Fedorovych, Dolinskyi Anatolii Andriiovych

Автори російськоюНаконечный Николай Федорович, Долинский Анатолий Андреевич

МПК / Мітки

МПК: B22D 11/00, B22D 11/14

Мітки: машина, лиття, безперервного, заготовок

Код посилання

<a href="https://ua.patents.su/4-23480-mashina-bezperervnogo-littya-zagotovok.html" target="_blank" rel="follow" title="База патентів України">Машина безперервного лиття заготовок</a>

Попередній патент: Соплова лопатка газової турбіни

Наступний патент: Спосіб вирощування монокристалів тl3рвсl5

Випадковий патент: Теплообмінник (водоблок) охолодження комп'ютерних систем