Фасонна фреза для відновлення профілю колеса рухомого складу залізничного транспорту

Номер патенту: 25091

Опубліковано: 30.10.1998

Автори: Колот Володимир Олександрович, Малиновський Михайло Данилович, Лишаєв Георгій Петрович, Сергієнко Микола Іванович, Колот Олександр Володимирович, Коротун Сергій Анатолійович

Формула / Реферат

Фасонная фреза для восстановления профиля колеса подвижного состава железнодорожного транспорта, содержания корпус с ножами, в которых рядами установлены цилиндрические режущие пластины, режущие кромки которых расположены по профильной линии ножа адекватной профилю колеса, отличающаяся тем, что режущие пластины в смежных ножах размещены со смещением друг относительно друга с шагом t переменной величины в пределах (0,22 - 0,34)R по зонам, определяемым градиентом профильной линии, в следующем порядке:

в зоне опускания по реборде шаг увеличивается от 0,23R до 0,34R;

в зоне радиуса реборды шаг уменьшается от 0,34R до 0,22R;

в зоне перехода от реборды к кругу катания шаг увеличивается от 0,22R до 0,24R;

в зоне от круга катания до фаски шаг увеличивается от 0,22R до 0,34R;

в зоне на фаске шаг увеличивается от (0,24R до 0,34R),

где t - шаг режущих пластин; R - радиус режущих пластин.

Текст

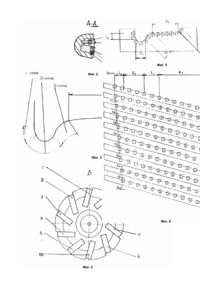

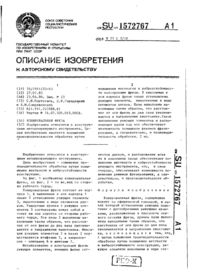

Предлагаемое изобретение относится к конструкциям специальных фрез и может быть использовано для восстановления профиля колесных пар без выкатки их из-под электровозов, тепловозов и моторвагонних секций на колеснофрезерных станках. Фасонная фреза представляет собой многолезвийный режущий инструмент, у которого режущая кромка не параллельна оси вращения и представляет собой совокупность кривых и прямых линий, а профильная поверхность изделия образуется в результате вращения режущей кромки. Профиль фасонной фрезы является следом вращения ее режущей кромки относительно оси инструмента. Фасонное фрезерование по сравнению с обработкой сложных криволинейных поверхностей по копиру обеспечивает более высокую производительность и чистоту обработки. Наиболее эффективное и широкое применение фасонные фрезы получили в турбиностроении, инструментальной промышленности, при восстановительной обработке колесных пар железнодорожного транспорта. Известна, например, сложнопрофильная фреза для обработки профиля хвоста рабочих лопаток (Кудевицкий Я.В. Фасонные фрезы. - Л.: Машиностроение, 1978. - С.34). Фреза состоит из корпуса, в котором закреплены режущие ножи и элементы для их установки и крепления. Плоские ножи закреплены в пазах корпуса с помощью цилиндрических штифтов с конусной лыской. Фиксация ножей осуществляется шпонкой, закрепленной на дне каждого ножевого паза в корпусе фрезы. Особенностью фрезы является получение непрерывной режущей кромки, соответствующей профилю обрабатываемой поверхности. Особую группу составляют фасонные фрезы с изменяемой формой профиля. Профиль режущей кромки такой фрезы представляет собой набор элементарных режущих лезвий, устанавливаемых по профильному шаблону, или прямолинейных и криволинейных режущих лезвий, устанавливаемых под заданным углом к оси вращения инструмента, что позволяет изменять профиль фрезы в достаточно широких пределах. Известна например, сборная фасонная фреза, состоящая из корпуса, в радиальные пазы которого вставляются сменные ножи. Ножи фиксируются в корпусе на шпонке специальной формы, при помощи которой исключается радиальное перемещение ножей в процессе работы и регулируется наружный диаметр фрезы. Ножи закрепляются винтами и полукольцами. Важным достоинством этой фрезы является восстановление наружного диаметра фрезы после его переточки при помощи комплекта сменных шпонок специальной конструкции (см. там же, с.44 - 45). Наиболее близкой по технической сущности и достигаемому результату является конструкция фасонной фрезы для восстановления профиля колеса подвижного состава железнодорожного транспорта (Четвериков С.С. Металлорежущие инструменты. - М.: Высш. шк., 1965. - С.246 - 247). Фреза содержит корпус с ножами, в которых рядами установлены цилиндрические режущие пластины, расположенные в соответствии с профильной линией фрезы, адекватной профилю колеса. Ножи крепятся в корпусе с помощью клина и зажимного винта. Поворачивая твердосплавные пластины по мере их износа вокруг оси, можно полностью использовать круговую режущую кромку. За период работы их удается поворачивать вокруг оси до 10 раз и, кроме того, использовать с обоих торцов. В результате, каждая пластинка без переточки работает в 20 положениях. Данная конструкция взята за прототип в связи с тем, что она имеет одинаковое назначение с заявляемым изобретением, общность существенных конструктивных признаков и обладает важным качеством возможностью восстанавливать профильную режущую кромку в результате проворота режущих пластин. Несмотря на свои достоинства, фреза согласно ее описанию в вышеуказанном источнике не содержит решения таких вопросов, как достижения высокого качества с одновременным увеличением производительности обработки путем использования характерных особенностей конструкции и работы фрезы. В связи с этим в основу настоящего изобретения поставлена задача создания такой конструкции фасонной фрезы, в которой путем нового порядка расположения цилиндрических режущих пластин по профильной линии кожа разделенной на зоне и учета особенности режимов резания в отдельных зонах достигается увеличение жесткости ножей фрезы и повышение ее прочностного ресурса, и, в результате, увеличение производительности обработки; одновременно вследствие учета напряженно-деформированного состояния при обработке таким многолезвийным инструментом, каким является фреза (126 - 134 режущих пластин), достигается высокое качество обработки. Для решения поставленной задачи предлагается конструкция фасонной фрезы, содержащая общие с прототипом признаки - корпус с ножами, в которых рядами установлены цилиндрические режущие пластины, расположенными в соответствии с профильной линией фрезы, адекватной профилю колеса, отличающаяся тем, что режущие пластинки в смежных ножах размещены со смещением друг относительно друга с шагом t переменной величины в пределах (0,22 - 0,34)R по зонам, определяемым градиентом профильной линии, в следующем порядке: в первой зоне (опускание по реборде) шаг увеличивается от 0,23R до 0,34R; во второй зоне (радиус реборды) шаг уменьшается от 0,34R до 0,22R; в третьей зоне (переход от реборды к кругу катания) шаг увеличивается от 0,22R до 0,24R; в четвертой зоне (от круга катания до фаски) шаг увеличивается от 0,22R до 0,34R; в пятой зоне (на фаске) шаг увеличивается от (0,24R до 0,34R), где t - шаг режущих пластин; R - радиус режущих пластин. Изобретение основано на следующих закономерностях, полученных на основании опытнопромышленных и теоретических исследований. В результате испытаний более 100 фрез было установлено, что в ножах на перемычках между отверстиями для режущих пластин, при обработке с предлагаемой переменной величиной смещения по зонам профильной линии обеспечивается равномерность напряжений по всему ножу с учетом сил резания по зонам, а также требуемую шероховатость обрабатываемой поверхности по мере вступления в работу очередной режущей пластины. Предлагаемый порядок расположения пластин с шагом переменной величины в пределах (0,22 0,34)R по зонам профиля обеспечивает достаточную жесткость фрезы и способствует наиболее благоприятному стружкоотводу, повышает стойкость и виброустойчивость фрезы. Эксперименты по использованию вариантов фрезы с постоянным шагом или со смещением вне указанного интервала без учета распределения изменения шага по зонам показали, что в зоне реборды резко снижается жесткость ножей, происходит быстрое истирание перемычек стружкой, а вследствие этого и резкое снижение стойкости режущих пластин. Все это приводит к резкому увеличению микронеровностей на обрабатываемой поверхности и снижает точность и производительность обработки. Изобретение поясняется чертежами, на которых схематически представлены: на фиг.1 общий вид предлагаемой фрезы; на фиг.2 частичный разрез А - А, на котором показаны крепления ножей и режущих пластин; на фиг.3 профильная линия колеса с зонами распределения шага режущих пластин; на фиг.4 вид с торца фасонной фрезы; на фиг.5 - нож с зонами распределения шага режущих пластин; на фиг.6 - схема размещения режущих пластин по развернутой профильной линии рейки по зонам. Фреза содержит корпус 1, в пазах которого крепятся ножи 2. Крепление ножей осуществляется винтами 3, которые прижимают нож ко дну паза, и клиновидными сухарями 4, прижимающими нож к боковой стенке паза. При этом торец ножа со стороны гребня должен быть прижат к базовому (левому) кольцу 5. Левое кольцо 5 и правое 6 крепятся к корпусу винтами 7. Винты 8 предназначены для того, чтобы сдвинуть нож вдоль оси до упора торца в базовое кольцо. Такое крепление обеспечивает точную фиксацию ножей в корпусе фрезы. Ножи имеют маркировку и устанавливаются в замаркированные соответствующим образом пазы корпуса в строго определенном порядке. В ножах рядами установлены цилиндрические режущие твердосплавные пластины 9 радиуса R с промежутком 10, обеспечивающим необходимую жесткость ножа. Крепление пластин в ножах осуществляется винтами 11 и гайками 12. Между гайкой и ножом установлена пружинная шайба 13, предохраняющая винт от отвертывания в случае возникновения вибраций. Под пластинами установлены компенсационные шайбы 14 различной толщины. С помощью этих шайб достигается необходимая точность расположения пластинок вдоль контура изделия. Фрезы имеют 126 - 132 чашечные пластины, расположенные в определенном порядке относительно контура колеса. Каждая точка профиля колеса формируется только одной пластиной. Пластины двусторонние и могут работать каждой стороной. Режущие кромки пластин расположены по профильной линии колеса, адекватной профилю колеса. Для обеспечения высокого качества обрабатываемой поверхности режущие пластины в смежных ножах размещены друг относительно друга на шаг t с переменной величиной в пределах (0,22 - 0,34)R (радиуса их профиля) по зонам, определяемым градиентом профильной линией, в следующем порядке: в первой зоне (опускание по реборде) шаг увеличивается от 0,24R до 0,34R, приобретая значения t1з1 < t1з2, t1з3 t2з2, t2з3 > t2з4, и т.д.; в третьей зоне (переход от реборды к кругу катания) шаг увеличивается от 0,22R до 0,24R, приобретая значения t3з1 < t3з2, t3з3 < t3з4, и т.д.; в четвертой зоне (от круга катания до фаски) шаг увеличивается от 0,22R до 0,34R, приобретая значения t3з2 < t4з1, t4з3 < t4з4 и т.д.; в пятой зоне (на фаске) шаг увеличивается от 0,24R до 0,34R, приобретая значения t5з1 < t5з2, t5зЗ < t5з4 и т.д.; где t - шаг режущих пластин; R - радиус режущих пластин; t1з1, t1з2 - соответственно 1 и 2 шаг первой зоны, и т.д. Ниже приведен конкретный пример расположения режущих пластин по зонам с указанием конкретной величины шага t на смежных ножах (фиг.6). Величина шага приведена из расчета радиуса режущей пластины равной 6мм. Первая зона: первый шаг первой зоны t1a1 = 0,22 ´ R = 0,22 ´ 6 = 1,32мм, последний шаг первой зоны t1з1 = 0,34 ´ R = 0,34 ´ 6 = 2,04мм. Вторая зона: первый шаг второй зоны t2з1 = 0,34 ´ R = 0,34 ´ 6 = 2,04мм; последний шаг второй зоны t2з1 = 0,22 ´ R = 0,22 ´ 6= 1,32мм. Третья зона: первый шаг третьей зоны t3з1 = 0,24 ´ R = 0,24 ´ 6 = 1,44мм; последний шаг третьей зоны t3з1 = 0,22 ´ R = 0,22 ´ 6 = 1,32мм. Четвертая зона: первый шаг четвертой зоны t4з1 = 0,22 ´ R = 0,22 ´ 6 =1,32мм; последний шаг четвертой зоны t4з1 = 0,24 ´ R = 0,24 ´ 6 =1,44мм. Пятая зона: первый шаг пятой зоны t5з1 = 0,24 ´ R = 0,24 ´ 6= 1,44мм; последний шаг пятой зоны t5з1 = 0,34 ´ R = 0,34 ´ 6 = 2,04мм. Конкретная величина шага t зависит от количества режущих пластин, приходящихся на каждую зону, равномерно увеличивается или уменьшается в ней в соответствии с указанными выше коэффициентами по каждой зоне. Предложенная фреза работает следующим образом. При обработке профиля колесных пар процесс резания начинается врезанием режущих пластин ножа. По мере проворота фрезы в работу последовательно вступают ножи, осуществляя съем металла. При этом, режущие пластаны первого ножа снимают первый слой металла, затем вступают режущие пластины следующего ножа, смещенные на заданный шаг и т.д. После снятия металла пластинами десятого ножа заканчивается резание первого прохода. Фрезы работают в комплекте из двух штук правой и левой, одновременно обрабатывая оба колеса колесной пары. При конструкции правая и левая фреза аналогичны. Для правильной настройки фрез, обеспечивающей требуемое качество обработки, режущие пластинки устанавливают так, чтобы разность величины их радиального смещения относительно друг друга на одной, соседней и следующей рейке находилась в пределах 0,03мм от профильной линии. Это гарантирует обеспечение шероховатости обработанной поверхности Ra = 80мкм. Колесная пара (условно не показана) устанавливается на колесно-фрезерный станок модели КЖ-20 или КЖ-20М. Обработку ведут при постоянной скорости резания 60 - 80м/мин. Применение этой скорости резания предохраняет фрезы от чрезмерного износа и сколов пластинок. Скорость резания 60 - 80м/мин достигается установкой сменных шестерен, которые обеспечивают 93 - 120 оборотов шпинделя в мин. Величина минутной подачи выбирается в пределах 100 - 150мм/мин. Меньшее значение подач на 25 - 30% используется при обработке колесных пар маневровых тепловозов и в тех случаях, когда глубина резания превышает 5мм. Врезание фрез необходимо производить маленькими импульсами. При величине проката колесной пары до 4мм врезание необходимо производить на длине 300мм, свыше 4мм на длине 400мм. После обработки каждой колесной пары необходимо осматривать состояние режущих пластинок, поворачивая фрезы вручную. Пластины, имеющие сколы, перед обработкой следующей колесной пары требуется повернуть. После обработки всех колесных пар локомотива необходимо поворачивать пластины, обрабатывающие галтель и уклоны 1 : 20 и 1 : 7 только в тех случаях, когда величина износа на задней поверхности составляет 0,5 - 0,6мм. Пластины, обрабатывающие вершину и внутреннюю сторону гребня, целесообразно поворачивать только в тех случаях, когда их износ по задней поверхности составляет 0,7 - 0,8мм. Перед поворотом пластины необходимо отвернуть гайку 12, крепящую пластину на 1 - 3 оборота, потом отверткой повернуть головку винта вместе с пластиной так, чтобы изношенный участок режущей кромки был замещен новым. При полном износе одной стороны кромки, пластины следует вынуть из отверстий ножей, тщательно их очистить и установить в те же отверстия ножей другой стороной. Опыт эксплуатации фрез показывает, что комплект режущих пластин, не меняя компенсационных шайб 14, при использовании их с двух сторон обеспечивает обработку колесных пар 16 - ти 18 - ти локомотивов. Предлагаемая фреза позволяет повысить производительность обработки в 1,5 раза при одновременном повышении точности и качества обрабатываемой поверхности коса. При этом повышается стойкость фрезы в 1,3 раза.

ДивитисяДодаткова інформація

Автори англійськоюKolot Volodymyr Oleksandrovych, Malynovskyi Mykhaylo Danylovych, Lyshaiev Heorhii Petrovych, Serhiienko Mykola Ivanovych, Korotun Serhii Anatoliiovych, Kolot Oleksandr Volodymyrovych

Автори російськоюКолот Владимир Александрович, Малиновский Михаил Данилович, Лишаев Георгий Петрович, Сергиенко Николай Иванович, Коротун Сергей Анатольевич, Колот Александр Владимирович

МПК / Мітки

МПК: B23C 5/02

Мітки: транспорту, залізничного, фасонна, фреза, колеса, відновлення, складу, рухомого, профілю

Код посилання

<a href="https://ua.patents.su/4-25091-fasonna-freza-dlya-vidnovlennya-profilyu-kolesa-rukhomogo-skladu-zaliznichnogo-transportu.html" target="_blank" rel="follow" title="База патентів України">Фасонна фреза для відновлення профілю колеса рухомого складу залізничного транспорту</a>

Попередній патент: Спосіб завантаження сипких матеріалів у клапанні мішки та пристрій для його здійснення

Наступний патент: Черв’ячна фреза збірна

Випадковий патент: Ріжучий пристрій для нитяного матеріалу