Спосіб очищення стружки від органічних забруднень перед переплавом

Номер патенту: 2569

Опубліковано: 26.12.1994

Автори: Асанін Валерій Петрович, Сєрий Вадим Тимофійович, Голуб Віталій Іванович, Литвиненко Олександр Васильович, Конюх Василь Якович, Юрченко Георгій Давидович, Засєдатєлєв Ігор В'чеславович, Гаранчук Аркадій Миколайович

Формула / Реферат

1. Способ очистки стружки от органических загрязнений перед переплавом, включающий непрерывную противоточную подачу в барабанную печь загрязненной стружки и газообразного теплоносителя с .температурой более 300°С, дожигание летучих продуктов испарения и пиролиза загрязнений в пламени газовой горелки с регулированием температуры продуктов сгорания и использованием их в части в качестве упомянутого теплоносителя и выгрузку очищенной структуры, отличающийся тем, что содержание загрязнений в стружке перед подачей в печь доводят до 2,0...3,0% по массе, регулируют концентрацию кислорода в свежем теплоносителе, подаваемом в печь, в пределах 5...14% по объему изменением расхода воздуха на дожигание упомянутых летучих продуктов, охлаждают продукты сгорания до указанной температуры бесконтактно, а расход теплоносителя поддерживают в пределах 400...450 м3/т стружки.

2. Способ по п. 1, отличающийся тем, что избыток загрязнений удаляют центрифугированием при нагреве стружки вторичным теплоносителем, который получают при бесконтактном охлаждении продуктов сгорания.

Текст

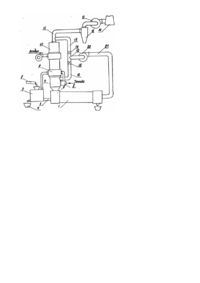

Изобретение относится к технологии очистки чугунной и-или стальной стружки от органических загрязнений перед переплавом россыпью в электропечах. Те хнологические процессы на основе изобретения могут быть использованы на машиностроительных или металлургических заводах. В состав органических загрязнений обычно входят минеральные масла, поверхностно-активные и другие вещества , которые в процессах резания используют в соста ве смазочно-охлаждающих жидкостей. Количество таких загрязнений на стружке может достигать 12% по массе (обычно до 4%). Частично в загрязнениях могут присутствова ть летучие при повышенных (>100°С) температурах, частично нелетучие, но пиролизуемые до летучи х компоненты типа смазочных масел, поверхностно-активных веществ ("смачивателей") и т.д. Общеизвестен принципиальный подход к очистке вторичного металлосырья от загрязнений такого типа: нагрев до температуры испарения летучи х и далее - до температуры пиролиза нелетучи х органических загрязнений (>300°С) с последующим дожиганием продуктов термообработки до нетоксичных диоксида углерода (СО2) и паров воды (Н2О). Тем самым повышается безопасность при завалке стружки россыпью в плавильные печи, однако остается нерешенной задача снижения угара стружки в процессах переплава. Задача же эта тем более актуальна, чем мельче стружка и чем более глубоко был легирован материал, из которого получена стружка. Известен способ очистки металлической стружки, предусматривающий прямоточную подачу очищаемой стружки и продуктов сгорания топлива в барабанную печь, откос из печного пространства смеси газов, включающих в дополнение к продуктам сгорания испарившиеся летучие компоненты загрязнений и продукты пиролиза их нелетучих компонентов [1]. При осуществлении такого способа в печном пространстве неизбежно присутствие неконтролируемых количеств кислорода, который активно взаимодействуе т с загрязненной поверхностью стружки и обеспечивает не только полное выжигание примесей, но и способен вызвать вспышки продуктов их разложения и частичный угар металла еще в процессе его очистки. Этот недостаток оказывается тем более заметен, чем мельче стружка. Наиболее близок к заявляемому по технической сущности и достигаемому результату способ очистки стружки органических загрязнений перед переплавом [2]. Способ-прототип предусматривает: - непрерывную подачу загрязненной стружки в барабанную печь с одного торца; - непрерывную же подачу с другого торца этой печи противотоком по отношению к стружке газообразного теплоносителя в виде смеси продуктов сгорания газообразного топлива, включающего горючий газ от внешнего источника и летучие продукты испарения и пиролиза загрязнений; - непрерывную же подачу отработанного теплоносителя на дожигание содержащихся в ни х упомянутых летучи х продуктов в пламени газовой горелки: - регулирование температуры теплоносителя (преимущественно в пределах 300...350оС) его разбавлением воздухом, подаваемым в тракт циркуляции теплоносителя; - разделение полученной газовой смеси на два потока, один из которых подают в барабанную печь, а второй (избыточный) на сброс в атмосферу; - вывод очищенной стружки. При противоточной обработке стружки свежий горячий теплоноситель вступает в контакт с нею тогда, когда большая часть летучи х уже ушла из печного пространства. Поэтому воспламенение продуктов испарения и пиролиза в печном пространстве менее вероятно, и процесс очистки протекает более стабильно. Однако тот же контакт свежего кислородсодержащего теплоносителя, в котором количество кислорода не контролируется и случайным образом зависит от расхода воздуха на охлаждение продуктов сгорания перед их подачей в печь, приводит, как правило, к полному выжиганию органических примесей и угару металла. При использовании же сыпучей стр ужки в составе шихты для переплава угар е ще более возрастает. Поэтому в состав ши хты обычно вводят углерод: отходы графита или бой изделий из него, например, электродов, коксик. и т.п. Это усложняет и удорожает переплав. Задачей, решаемой изобретением, является разработка способа очистки стружки от органических загрязнений, обеспечивающего формирование на поверхности стружки защитного слоя сажи, повышающей устойчивость очищенной стружки к угару при ее переплавке россыпью. Поставленная задача решена тем, что в способе очистки стружки от органических загрязнений перед переплавом, включающем непрерывную противоточную подачу в барабанную печь загрязненной стружки и газообразного теплоносителя при температуре более 300°С, дожигание летучи х продуктов испарения и пиролиза загрязнений в пламени газовой горелки с регулированием температуры продуктов сгорания и использованием их части в качестве теплоносителя и выгрузку очищенной стружки из печи, согласно изобретению, содержаниезагрязне-ний в стружке перед загрузкой в барабанную печь доводят до 2…3% по массе, регулируют концентрацию кислорода в теплоносителе, подаваемом в печь, в пределах 5...14% по объему изменением расхода воздуха на дожигание, охлаждают продукты сгорания бесконтактно, а его расход устанавливают в пределах 400...450 м 3/т стр ужки. Избыток загрязнений удаляют центрифугированием при нагреве стружки вторичным теплоносителем, который получают при бесконтактном охлаждении продуктов сгорания. Тем самым частично утилизируется тепло, затрачиваемое на процесс, создаются предпосылки для сбора и утилизацию масел и упрощается очистка стружки. Далее сущность изобретения поясняется кратким описанием установки для осуществления способа, технологическая схема которой приведена на чертеже, и примером осуществления способа со ссылками -- при необходимости - на позиции чертежа. Установка для осуществления предлагаемого способа очистки металлической стружки от органических загрязнений имеет: - установленную наклонно к горизонтали барабанную печь 1 с не показанным на схеме приводом вращения; - питатель 2 на "верхнем" конце печи 1 для подачи загрязненной стружки; - центрифугу 3 со сборником 4 отжатых масел и загрузочным транспортером 5; - коллектор 6, охватывающий "вер хний" конец печи 1, для сбора отходящих о т нее газов в виде смеси отработанного теплоносителя и летучих продуктов испарения и пиролиза органических загрязнений; - дожигатель 7, установленный непосредственно над коллектором 6 и оборудованный газовой горелкой 8 с магистралями для подвода горючего газа и воздуха; -двухступенчатый холодильник для бесконтактного (через стенку) охлаждения продуктов сгорания газового топлива и летучи х продуктов, образовавшихся при очистке стружки, имеющий первую ступень 9, например, в виде кожухотр убчатого теплообменника и экономайзера 10 (частичным потребителем тепла, рекуперативного в первой ступени, может быть центрифуга 3; прочее тепло может быть использовано на заводские нужды); - отводящий патрубок 11, подключенный с одной стороны к выходу экономайзера 10, а с другой - через циклон 12 для улавливания пыли и дымосос 13, к вытяжной трубе 14; - контур циркуляции теплоносителя, включающий: - два снабженных регуляторами расхода 15 и 16 патрубка 17 и 18 для отбора продуктов сгорания из камеры дожигателя 7 и прикорневой части патрубка 11 после экономайзера 10, - смеситель 19; к которому совместно подключены выходы патрубков 17 и 18. - второй дымосос 20, для которого смеситель 19 служит входным коленом, и - замыкающий трубопровод 21, подключенный к "нижнему" торцу барабанной печи 1. В общем случае предлагаемый способ на опытной установке осуществляют следующим образом. Неочищенную стружку сортируют на "сливн ую" (ви тую) и сыпучую. Сливн ую стр ужку дробят на несцепляющиеся частицы длиной до 50 мм и объединяют с сыпучей стр ужкой. Затем, в усредненной пробе определяют ее загрязненность маслами м другими органическими компонентами смазочно-охлаждающих жидкостей и при загрязненности о пределах 2,0...3,0% по массе непосредственно подают на термообработку в барабанную печь 1. При загрязненности менее 2,0% подыскивают партию стружки с загрязненностью более 3,0% и смешивают их с таким расчетом, чтобы попасть в указанный интервал 2...3%. При загрязненности стружки боле 3,0% ее перед подачей в печь 1 пропускают через обогреваемую центрифугу 3, регулир уя режимы нагрева и центри-фугирования таким образом, чтобы уложиться в указанный интервал. Получаемые при этом жидкие отходы из сборника 4 могут быть в зависимости от состава направлены на регенерацию или сжигание. Подготовленную загрязненную стружку питателем 2 подают в наклонную к выходному концу барабанную печь 1, где она пересыпается во встречном потоке газообразного теплоносителя, имеющего температуру на выходе из трубопровода 21 в пределах 300…450°С (причем тем выше, чем более устойчивы, к пиролизу органические соединения, входящие в состав загрязнений). По мере перемещения в печи 1 стружка нагревается, с ее поверхности испаряются летучие компоненты загрязнений, а затем оставшаяся на поверхности пленка подвергается окислительному пиролизу в контакте с наиболее горячим теплоносителем, содержащим 5...14% по объему свободного кислорода. Конкретную концентрацию кислорода выбирают тем больше, чем ближе к 3,0% степень загрязненности сырья и чем больше соотношение водород-углерод в эти х загрязнениях. Устанавливают же и поддерживают требуемую концентрацию свободного кислорода, в свежем теплоносителе изменением соотношении топливный газкислород на входе в горелку 8. Расход свежего теплоносителя поддерживают на уровне 400...450 м /ч очищаемой стружки, а избыток продуктов сгорания, образующихся при дожигании летучих продуктов испарения и пиролиза загрязнений в пламени горелки 8, после рекуперации тепла через патрубок 11, циклон 12, первый дымосос 13 и вытяжную трубу 14 сбрасывают в атмосферу. Температуру свежего теплоносителя регулируют изменением соотношения расхода отбираемых перед холодильником 9 горячих продуктов сгорания через патрубок 17 и регулятор 15 и расхода охлажденных (после экономайзера 10) продуктов сгорания через патрубок 18 и регулятор 16. Эти потоки соединяются в смесителе 17 и окончательно перемешиваются во втором дымососе 20. В результате удается получить очищенную стр ужку с защитным слоем сажи на поверхности ее частиц. Суммарное количество сажи оказывается в пределах 0,2...0,4% от массы стружки. Для проверки осуществимости способа были проведены эксперименты по газотермической очистке дробленной сыпучей стружки из материалов: сталь марок СТ 45, Х18Н9Т, ШХ15 и чугун марок СЧ-21-40, СЧ-2448, - загрязненных маслом и СОЖ в пределах 1,8 до 10%. Для экспериментов были подготовлены смеси стальной и чугунной стружки с исходной загрязненностью 1,8; 2,0; 2,6; 3,0 и 3,2% по массе. Содержание свободного кислорода в подаваемом в барабанную печь теплоносителе поддерживали на уровне 4,5, 9,5, 14 и 15% по объему, а расход - на уровне 390, 400, 425, 450 и 460 м 3/тонну очищаемой стружки. Температуру теплоносителя поддерживали на уровне 300...320°С (573...593 К). Всего по каждому набору параметров было проведено не менее пяти экспериментов, в которых определяли количество углерода на поверхности очищенной стружки в % от суммарной массы по весовому методу. Усредненные результаты приведены в таблице 1. Для сравнения эффективности предлагаемого способа и способа-прототипа проведена серия сравнительных экспериментов по переплаву стр ужки в электропечах. Усредненные результаты экспериментов приведены в таблице 2. Как видно из таблиц, предлагаемый способ в сравнении с избранным прототипом имеет следующие преимущества: - в те хническом отношении предлагаемый способ позволяет получить слой сажи на поверхности частиц стружки, - в те хнико-экономическом отношении удается в 3,0...3,6 раза снизить угар стружки при ее переплаве в электропечах с дополнительными газовыми горелками, и одновременно на 1,4 и более % уменьшить удельный расход электроэнергии, - в экономическом отношении при переработке 3500 тыс.тонн стружки в год (в масштабах УССР) можно получить до 120-150 млн.руб. годовой экономии.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for depuration of shaving from organic impurities before refining

Автори англійськоюKoniukh Vasyl Yakovych, Yurchenko Heorhii Davydovych, Asanin Valerii Petrovych, Holub Vitalii Ivanovych, Seryi Vadym Tymofiiovych, Zasedatelev Ihor Viacheslavovych, Haranchuk Arkadii Mykolaiovych, Lytvynenko Oleksandr Vasyliovych

Назва патенту російськоюСпособ очищения стружки от органических загрязнений перед переплавом

Автори російськоюКонюх Василий Якович, Юрченко Георгий Давидович, Асанин Валерий Петрович, Голуб Виталий Иванович, Серый Вадим Тимофеевич, Заседателев Игорь Вячеславович, Гаранчук Аркадий Николаевич, Литвиненко Александр Васильевич

МПК / Мітки

МПК: C22B 1/248

Мітки: органічних, спосіб, забруднень, стружки, переплавом, очищення

Код посилання

<a href="https://ua.patents.su/4-2569-sposib-ochishhennya-struzhki-vid-organichnikh-zabrudnen-pered-pereplavom.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення стружки від органічних забруднень перед переплавом</a>

Попередній патент: Спосіб м.ю. докторова виготовлення гнутих профілів з поздовжніми і перетинаючими ії поперечними гофрами

Наступний патент: Глутамат етилового ефіру амбену, який має противірусну активність по відношенню до вірусів грипу серотипів а і в

Випадковий патент: Пневматична шина