Роторний ректифікатор

Номер патенту: 31696

Опубліковано: 25.04.2008

Автори: Сухенко Владислав Юрійович, Сухенко Юрій Григорович, Твердохліб Олександр Олександрович

Формула / Реферат

1. Роторний ректифікатор, який містить вертикальний корпус з вмонтованими в нього тарілками із розпилюючими роторами, співвісно встановленими на обертовому валу, оснащеними диспергуючими гофрованими циліндрами з отворами для виходу рідини і розміщеними в нижній частині забірними пристроями, які виконані у вигляді пустотілої ступінчатої втулки, на внутрішній поверхні якої закріплений підйомний елемент для рідини у вигляді спіральної стрічки, який відрізняється тим, що він обладнаний вертикальним кожухотрубним конденсатором та диском для відбору конденсату, причому диск кріпиться під конденсаційними трубками на одному валу з розпилюючими роторами.

2. Роторний ректифікатор за п. 1, який відрізняється тим, що внутрішня поверхня циліндричного корпуса масообмінної тарілки покрита сіткою краплевловлювача, під яким розміщений приймальний лоток, що з'єднується із забірною чашею переточними жолобами, до яких кріпиться зливна чаша.

Текст

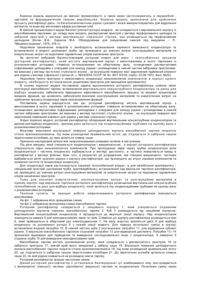

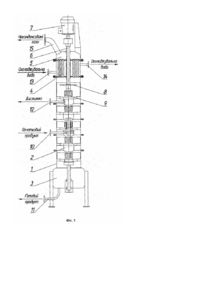

Корисна модель відноситься до хімічної промисловості, а також може застосовуватись в переробній , харчовій та фармацевтичній галузях виробниц тва. Корисна модель призначена д ля здійснення процесу ректифікації двох- та багатокомпонентних рідких сумішей і може використовуватись для відділення метанолу та води від метилових ефірів рослинних олій. В хімічній промисловості відомі багатоступінчаті роторні апарати , які складаються з вертикального корпусу із масообмінними тарілками, до складу яких входять диспергуючий пристрій у вигляді перфорованого циліндра та забірний прис трій у виг ляд і вертикаль ної спір аль ної стрічки, яка розміщується під перфорованим циліндром (Коган В.Б., Харисов М.А. Оборудование для разделения смесей под вакуумом. - Л.: "Машиностроение", 1976, 376 с). Недоліком зазначених апаратів є необхідність встановлення окремого винесеного конденсатора та встановлення в апараті шоломової труби, що призводить до значних витрат конструкційних матеріалів та енергетичних затрат на подолання гідравлічних опорів зазначених пристроїв. За прототип вибраний багатоступеневий роторний апарат для масо- і те пло об мінних процес ів (ро тор ний ре ктиф ікатор), як ий м іс тить вертикаль ний корпус з вмонтованими в нього тарілками із розпилюючими роторами, співвісно встановленими на обертовому валу, оснащеними диспергуючими гофрованими циліндрами з отворами для виходу рідини і розміщеними в нижній частині забірними пристроями, які виконані у вигляді пустотілої ступінчатої втулки , на внутрішній поверхні якої закріплений підйомний елемент для рідини у вигляді спіральної стрічки (А. с. №342645 СССР, М. Кл. В01 D3/30, опубл. 22.06.1972. Бюл. №20). Недоліком такого пристрою є неможливість конденсації низькокиплячих ком поне нтів в корпусі од ного апарату, необхідність встановлення додаткових пристроїв для зменшення краплевитягу. В основу корисної моделі поставлена задача вдосконалення роторного ректифікатора шляхом зміни конструкції масообмінної тарілки, встановлення вертикаль ного кож ухотрубного конденсатора та д иску д ля відбору конденсату забезпечити підвищення ефективності масообмінного процесу та кінцевої концентрації вихідних фракцій, що дозволить забезпечити економію конструкційних матеріалів та енергетичних витрат на здійснення процесу конденсації парів низькокиплячих фракцій. Поставлена задача вирішується тим що, роторний ректифікатор містить вертикальний корпус з вмонтованими в нього тарілками із розпилюючими роторами, співвісно встановленими на обертовому валу, оснащеними диспергуючими гофрованими циліндрами з отворами для виходу рідини і розміщеними в нижній частині забірними пристроями, які виконані у вигляді пустотілої ступінчатої втулки , на внутрішній поверхні якої закріплений підйомний елемент для рідини у вигляді спіральної стрічки. Згідно корисної моделі, роторний ректифікатор обладнаний вертикальним кожухотрубним конденсатором та диском для відбору конденсату , причому д иск кріпить ся під ко нде нсац ійними труб ками на од ному валу з розпилюючими роторами. Мож ливо виконання внутрішньої поверхні циліндричного корпуса масообмінної тарілки покритою сіткою краплевловлювача, під яким розміщений приймаль ний лоток, що з'єднуєть ся із забірною чашою переточними жолобами, до яких кріпиться зливна чаша. Причинно-наслідковий зв'язок між запропонованими ознаками полягає в наступному. Під дією вакууму, який створюється конденсатором і вакуумнасосом , в корпусі роторного ректифікатора утворюються пари низькокиплячих компонентів. При проходженні парів через трубки конденсатора вони конденсуються і частина конденсату відбирається у вигляді дистиляту, а частина повертається назад в ректифікатор у вигляді флегми. Крім того, в результаті дії розрідження, яке створює вакуумнасос, частково відбувається витяг краплин рідини з корпусу ректифікатора, що призводить до втрат окремих компонентів та зниження чистоти та концентрації конденсату. Для конденсації парів застосовується окремий теплообмінний апарат, а для запобігання краплевитягу спеціальний пристрій (шоломова труба, краплевідбійник), встановлений над верхньою тарілкою ректифікатора, що призводить до значних витрат конструкційних матеріалів та енергетичних затрат на подолання гідравлічних опорів зазначених пристроїв. То м у д ля е ко но м ії е нер ге тич них, е кс плуа тац ійних в итр ат т а конструкційних матеріалів в одному корпусі над верхньою тарілкою роторного ректифікатора розміщений вертикаль ний кожухотрубний теплообмінник та диск для відбору конденсату, який кріпиться під конденсаційними трубками на одному валу з розпилюючими роторами. Технічна сутність та принцип роботи запропонованого роторного ректифікатора пояснюється кресленнями. На фіг. 1 зображена його принципова схема. На фіг.2 зображена принципова схема масообмінної тарілки. Роторний ректифікатор складаєть ся з секційного корпусу 1, який утворюється з'єднанням циліндричних корпусів окремих масообмінних тарілок 2. Куб 3 розміщується під секційним корпусом. Вертикальний кожухотрубний конденсатор 4 під'єднується до верхньої секції корпусу. Над конденсатором знаходиться камера 5 для неконденсованих парів та газів. Співвісно до корпусу ректифікатора розміщується вал 6, який приводиться в обертовий рух електродвигуном 7. На валу жорстко кріпляться диск 8 для відбору конденсату та розпилюючі ротори 9 у кожній секції апарату. Для підводу початкової суміші в корпусі встановлено вхідний патрубок 10. В нижній частині куба 3 розташовано патрубок 11, для відведення кубової рідини. З верхньою масообмінною тарілкою з'єднаний патрубок 12 для відведення дистиляту. Патрубки 13 і 14 призначені відповідно для підведення та виведення охолоджувальної води з конденсатора. З камерою 5 з'єднана труба 15 для виведення неконденсованих газів. Масообмінна тарілка містить розпилюючий ротор, який складається з диспергуючого пристрою 16 та забірного пристрою 17, нижній край якого занурений у забірну чашу 18. Внутрішня поверхня циліндричного корпуса масообмінної тарілки покрита сіткою краплевловлювача 19, під яким розміщений приймальний лоток 20, що з'єднується із забірною чашою переточними жолобами 21. До переточних жолобів кріпиться зливна чаша 22, по якій рідина зливається на розміщену нижче тарілку. Роторний ректифікатор працює наступним чином. Д аний р о тор ний ре ктиф ікатор є ус тано вко ю без пе рер вної д ії комбінованого типу, яка складається з вичерпуючої (нижньої) частини, укріплюючої (верхньої) частини та конденсатора. Початкова суміш через патрубок 10 подається в забірну чашу 18 верхньої тарілки вичерпуючої частини колони. Далі суміш зачерпуєть ся забірним пристроєм 17 та піднімається по його спіралі до диспергуючого пристрою 16, який являє собою гофрований циліндр з отворам и. Початкова сум іш під діє ю відцентрової сили піднімається по боковій поверхні циліндра і проходячи через отвори, розбивається на окремі краплини, які розбрискуються циліндром в об'ємі масообмінної секції. Пари низькокиплячої речовини, що утворилися на нижчих тарілках, в результаті випаровування низькокиплячого компоненту суміші під дією вакууму, вступають у масообмінну реакцію з краплинами, насичуються низькокиплячим компонентом і піднімаються далі в укр іплююч у ч астину. Краплі р ідини, досяг нувши стінки секції , вловлюються краплевловлювачем 19. Далі краплі стікають по ньому в приймальний лоток 20, і далі по переточних жолобах 21 до забірної чаші 18, звідки основна частина знову відбирається на повторне диспергування, а надлишок через гідрозатвор по зливній чаші 22 зливається в забірну чашу нижчої тарілки. З забірної чаші нижньої тарілки вичерпуючої частини кубова рідина стікає у куб 3 ректифікатора і постійно виводиться з нього через вихідний патрубок 11. Пари низькокиплячого компоненту, пройшовши масообмінні тарілки вичерпуючої та укріплюючої частини, конденсуються в конденсаторі 4. Неконденсовані гази з камери 5 відкачуються вакуумнасосом через трубу 15. Конденсат стікає з конденсаційних трубок на диск 8, відкидається з його поверхні відцентровою силою на краплевловлювач і стікає в приймальний лоток верхньої тарілки укріплюючої частини апарату. Далі , аналогічно до руху початкового продукту, дистилят потрапляє до забірної чаші і розбризкується розпилюючим ротором 9. Відбір дистиляту постійно ведеться із забірної чаші верхньої тарілки через патрубок 12, а надлишок дистиляту у вигляді флегми стікає на нижні тарілки укріплюючої частини. Обертовий рух диску 8 позитивно впливає на зменшення ефекту краплевитягу, оскільки він створює кругові горизонтальні потоки пари та крапельну завісу, що перешкоджають проникненню крапель рідини у трубки конденсатора. Технічний результат полягає в наступному. Використання запропонованої конструкції роторного ректифікатора дозволить значно підвищити ефективність масообмінного процесу та кінцеву концентрацію вихідних фракцій, знизити кіль кість втрат компонентів від краплевитягу, економити матеріальні та енергетичні ресурси, спростити та здешевити обслуговування та експлуатацію обладнання, зменшити виробничі площі та збіль шити мобільність обладнання за рахунок зменшення його одиниць.

ДивитисяДодаткова інформація

Назва патенту англійськоюRotary rectifier

Автори англійськоюTverdokhlib Oleksandr Oleksandrovych, Sukhenko Yurii Hryhorovych, Sukhenko Vladyslav Yuriiovych

Назва патенту російськоюРоторный ректификатор

Автори російськоюТвердохлеб Александр Александрович, Сухенко Юрий Григорьевич, Сухенко Владислав Юрьевич

МПК / Мітки

МПК: B01D 3/30

Мітки: ректифікатор, роторний

Код посилання

<a href="https://ua.patents.su/4-31696-rotornijj-rektifikator.html" target="_blank" rel="follow" title="База патентів України">Роторний ректифікатор</a>