Лінія для виготовлення з’єднувальних елементів з внутрішньою гвинтовою канавкою

Номер патенту: 3286

Опубліковано: 27.12.1994

Автори: Ткач Михайло Борисович, Натапов Аркадій Соломонович, Сова Василь Гаврилович, Івченко Олександр Васильович

Формула / Реферат

1. Линия для изготовления соединительных элементов с внутренней винтовой канавкой, содержащая установленные в технологической последовательности стеллаж для приема трубных заготовок, станок для предварительной технологической обработки заготовок, индукционный нагреватель с загрузочным устройством, транспортный конвейер, связывающий станок для предварительной обработки с загрузочным устройством нагревателя, станок для формирования упомянутой канавки, камеру воздушного охлаждения изделий, закалочную ванну, накопитель готовых изделий и систему управления, отличающаяся тем, что она снабжена транспортным промышленным роботом для перемещения заготовок от нагревателя к станку для формирования упомянутой канавки, дополнительными транспортным конвейером и накопителем готовых изделий, установленным в зоне выгрузки индукционного нагревателя, при этом продольном ось дополнительного конвейера расположена параллельно продольной оси стеллажа и загрузочный участок сопряжен с основным накопителем готовых изделий, а выгрузочный участок с загрузочным устройством нагревателя, причем закалочная ванна размещена между основным накопителем готовых изделий и камерой воздушного охлаждения изделий.

2. Линия по п. 1, отличающаяся тем, что камера воздушного охлаждения установлена соосно с продольной осью основного конвейера за конвейером станка для формирования упомянутой канавки.

Текст

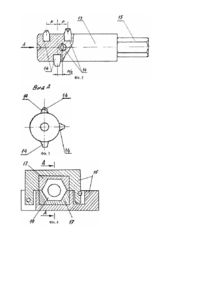

Предлагаемое техническое решение относится к области производства строительных материалов и обработки металлов давлением и может быть использовано при производстве соединительных элементов для монтажа арматурных стержней с винтовым профилем в процессе изготовления железобетонных изделий и конструкций. Наиболее близкой к предлагаемой является линия изготовления гаек горячим способом [1], содержащая устройство для приема партий исходных заготовок, индукционный нагреватель, высадочный автомат, гайконарезные автоматы и сборочный конвейер для готовых гаек, при этом линия снабжена объединяющим оборудованием линии по транспортной схеме люлечным конвейером с замкнутой в вертикальной плоскости трассой, последовательно размещенной по трассе люлечного конвейера на участие между высадочным и гайконарезными автоматами вентилируемой камерой воздушного охлаждения и ванной жидкостного охлаждения, а также установленным у каждого из гайконарезных автоматов устройством для загрузки люлечного конвейера. Известная линия позволяет повысить производительность без влияния на механические свойства гаек, что снижает их эксплуатационную надежность. Нагрев заготовок предназначен для облегчения работы высадочного автомата, а последующее воздушное и водяное охлаждение предназначено для придания полуфабрикату комнатной температуры перед последующей обработкой на гайконарезном автомате, т.е. на высадочном автомате обрабатывается нагретая заготовка, а на гайконарезном -холодная, и поэтому в таком цикле изготовления не осуществляется термическое улучшение изделий (закалка и отпуск стали). Задачей изобретения является создание линии для изготовления соединительных элементов, в которой изготовление элементов и придание им нужных потребительских свойств совмещены в одном технологическом цикле. Поставленная задача решается тем, что линия для изготовления соединительных элементов с внутренней винтовой канавкой, содержащая установленные в технологической последовательности стеллаж для приема трубных заготовок, станок для предварительной технологической обработки заготовок, индукционный нагреватель с загрузочным устройством, транспортный конвейер, связывающий станок для предварительной обработки с загрузочным устройством нагревателя, станок для формирования упомянутой канавки, камеру воздушного о хлаждения изделий, закалочную ванну, накопитель готовых изделий и систему управления, согласно изобретению, снабжена транспортным промышленным роботом для перемещения заготовок от нагревателя к станку для формирования упомянутой канавки, дополнительными транспортными конвейером и накопителем готовых изделий, установленным в зоне выгрузки индукционного нагревателя, при этом продольная ось дополнительного конвейера расположена параллельно продольной оси стеллажа и загрузочный его участок сопряжен с основным накопителем готовых изделий, а выгрузочный участок - с загрузочным устройством нагревателя, причем закалочная ванна размещена между основным накопителем готовых изделий и камерой воздушного охлаждения изделий. Кроме того, камера воздушного охлаждения может быть установлена соосно с предельностью основного конвейера, за контейнером станка для формирования упомянутой канавки. Сущность технического решения заключается в том, что предлагаемая линия, содержащая известные и дополнительные агрегаты при их определенном расположении, обладает повышенными технологическими возможностями за счет термического улучшения соединительных элементов непосредственно в цикле технологического изготовления. Путем создания благоприятной структуры по периметру винтовой канавки в процессе ее формирования и термического улучшения всего изделия непосредственно в цикле изготовления обеспечивается повышенная эксплуатационная надежность соединительных элементов. Для осуществления такого термического улучшения основные агрегаты линии, включая конвейер, индукционный нагреватель с загрузочным устройством, робот для подачи нагретой заготовки, станок формирования винтовой канавки, камеру воздушного охлаждения и закалочную ванну, установлены в замкнутой последовательности, что позволяет производить нагрев заготовки, установку ее в станок, выдавливание винтовой канавки, подстуживание заготовки, закалку и отп уск в одном технологическом цикле. При этом индукционный нагреватель используется дважды, в первом случае для нагрева заготовок, во втором - для отпуска готовых изделий. На фиг. 1 изображена предлагаемая линия для изготовления соединительных элементов с внутренней канавкой, вид в плане; на фиг. 2 - оправка с формообразующим рельефом; на фиг. З - вид по стрелке А на фиг. 2; на фиг. 4 - контейнер для фиксации нагретой заготовки и перемещения ее на станке формирования внутренней канавки; на фиг. 5 - сечение А-А на фиг. 4. Линия содержит стеллаж 1 для приема партий исходной трубной заготовки, станок предварительной обработки 2, передаточный конвейер 3, автоматическое загрузочное устройство 4, индукционный нагреватель 5. После нагревателя установлен робот 6 для подачи нагретой заготовки в станок для выдавливания канавки 7, управление работой робота и станка для выдавливания резьбы осуществляется в автоматическом режиме, устройствами ЧПУ 8. Система воздушного охлаждения 9 расположена перед закалочной ванной. В одном случае система воздушного охлаждения выполнена в виде цилиндрической наклонной полости, а другом - размещена непосредственно на станке для выдавливания канавки (соосно с контейнером). После системы воздушного охлаждения установлена закалочная ванна 10. Накопители готовых изделий установлены за закалочной ванной 10 (основной накопитель 11) и за индукционным нагревателем 5 (дополнительный накопитель 12). При этом продольном ось дополнительного конвейера 31 расположена параллельно продольной оси стеллажа, и загрузочный участок сопряжен с основным накопителем готовых изделий 11, а выгрузочный участок - с загрузочным устройством нагревателя 4, т.е. основные агрегаты линии: автоматическое загрузочное устройств, индукционный нагреватель, робот для подачи нагретой заготовки, станок для выдавливания канавки, камера воздушного охлаждения, закалочная ванная, накопитель готовых изделий и дополнительный конвейер установлены по замкнутой трассе. Для выдавливания винтовой канавки используется оправка 13, представляющая собой стержень диаметром на 3-4 мм меньше диаметра отверстия заготовки, на рабочей поверхности которой установлены сменные давящие элементы 14 по винтовой линии, шар Р которых соответствует заданному (фиг. 2). Давящие элементы представляют собой твердосплавные вкладыши из сплавов типа ВК-20, которые по форме рабочей поверхности постепенно приближаются к форме винтовой канавки. Потивоположный конец оправки имеет шестигранный хвостовик 15 для зафиксирования в шпинделе станка. Контейнер (фиг. 1) представляет собой разъемный корпус 16, устанавливаемый на суппорт станка взамен резцедержателя. В корпусе контейнера устанавливаются два сменных вкладыша 17, образующи х шестигранное отверстие 18, размеры которого соответствуют размерам детали в горячем состоянии зазора для ее свободной установки. Задняя по отношению к шпинделю сторона контейнера имеет сменные щеки 19 для упора заготовки 20. Процесс формирования резьбы (винтовой канавки) на внутренней поверхности заготовки осуществляется следующим образом: суппорт станка с контейнером 16 и заготовкой 20 начинает движение в направлении к вращающемся шпинделю, в котором установлена оправка 13. Контейнер с заготовкой надвигается на вращающуюся оправку, в результате чего формируется винтовая канавка на внутренней поверхности детали. При этом суппорт с контейнером перемещается с заданной скоростью, обеспечивающей получение требуемого шага винтовой канавки, соответствующего шагу давящи х элементов обрабатывающего инструмента. При завершении операции выдавливания, в момент выхода из резьбы предпоследнего давящего элемента 14, осуществляется остановка и реверс станка. В процессе вращения шпинделя в обратном направлении происходит извлечение оправки 13 и выталкивание изделия из контейнера центром задней бабки при обратном ходе суппорта. Линия работает следующим образом. Шестигранные трубы укладываются на стеллаж 1 для приема партий исходной трубной заготовки, далее на стенке 2 выполняются подготовительные операции - калибровка отверстия, снятие фасок и отрезка заготовки заданной длины. Далее заготовки по передаточному конвейеру 3 поступают в автоматическое загрузочное устройство 4 индукционного нагревателя 5. где при помощи толкателя заготовки поштучно задаются в индуктор и нагреваются до температуры горячей пластической деформации. Контроль температуры нагрева осуществляется средствами автоматического регулирования 8 и приборами, имеющимися в составе индукционного нагревателя 5. Далее при помощи робота 6 осуществляются перенос нагретой заготовки в станок для формирования спиральной канавки 7 и установка ее в контейнере 16. При помощи средств автоматики 8 (шкафы устройства ЧПУ) происходит включение механизмов вращения оправки с формообразущим рельефом и движения контейнера в направлении оправки 13. По завершении процесса выдавливания готовый элемент выталкивается в систему воздушного охлаждения 9 и, перемещаясь по наклонной цилиндрической полости, попадает в закалочную ванну 10. Система воздушного охлаждения снабжена вентилятором, который периодически включается при перемещении изделия через полость 9. Закалочная ванна 10 представляет собой емкость с трубопроводом для подачи и слива охлаждающей жидкости (вода или др.), транспортером для охлажденных изделий. После охлаждения изделия попадают в накопитель 11. Соединительные элементы, подвергаемые охлаждению только с целью снижения окалинообразования (без упрочняющей термической обработки) дальнейшей обработке не подвергаются. При изготовлении соединительных элементов с повышенными механическими свойствами, по завершении процесса выдавливания канавки, осуществляют охлаждение только внутренней поверхности изделия потоком воздуха в момент нахождения изделия в контейнере. При перемещении последнего через полость 9 поток воздуха не подается. В этом случае изделия при охлаждении в ванне 10 подвергаются закалке. При накоплении определенного количества закаленных изделий производится их передача конвейером 31 к загрузочному устройству 4 и далее в индукционный нагреватель 5. При прохождении через нагреватель изделия повторно нагреваются и подвергаются отпуску, после чего складируются в накопителе 12. Расположение оборудования по замкнутой трассе позволяет осуществлять отдельную те хнологическую операцию отпуска готовых изделий без привлечения дополнительного агрегата (индукционного нагревателя), что снижает энергоемкость оборудования и уменьшает производственную площадь линии. Предлагаемая линия обеспечивает изготовление соединительных элементов с внутренней винтовой канавкой, обладающих повышенной эксплуатационной надежностью и предназначенных для стыкования высокопрочной арматурной стали с винтовым рельефом.

ДивитисяДодаткова інформація

Назва патенту англійськоюLine for manufacture of connecting elements with internal screw groove

Автори англійськоюNatapov Arkadii Solomonovych, Ivchenko Oleksandr Vasyliovych, Sova Vasyl Havrylovych, Tkach Mykhailo Borysovych

Назва патенту російськоюЛиния для изготовления соединительных элементов с внутренней винтовой канавкой

Автори російськоюНатапов Аркадий Соломонович, Ивченко Александр Васильевич, Сова Василий Гаврилович, Ткач Михаил Борисович

МПК / Мітки

МПК: B21D 43/00

Мітки: елементів, внутрішньою, гвинтовою, канавкою, виготовлення, лінія, з'єднувальних

Код посилання

<a href="https://ua.patents.su/4-3286-liniya-dlya-vigotovlennya-zehdnuvalnikh-elementiv-z-vnutrishnoyu-gvintovoyu-kanavkoyu.html" target="_blank" rel="follow" title="База патентів України">Лінія для виготовлення з’єднувальних елементів з внутрішньою гвинтовою канавкою</a>

Попередній патент: Спосіб будування дренажних колодязів та пристрій для його здійснення

Наступний патент: Лабораторний макет для вивчення та демонстрування принципу дії лазера

Випадковий патент: Спред солодковершковий "кокосова насолода"