Спосіб гартування дисків

Номер патенту: 34863

Опубліковано: 15.03.2001

Автори: Мінков Олександр Миколайович, Плугатарь Сергій Іванович, Гатченко Олександр Євгенович, Доленко Ірина Іванівна, Нікітін Володимир Юхимович

Формула / Реферат

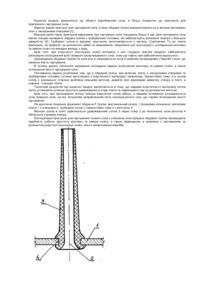

Спосіб гартування дисків, що полягає в тому, що на ділянки торцевих поверхонь дисків встановлюють ізолюючі прокладки, нагрівають їх разом із дисками, після чого роблять охолодження, що відрізняється тим, що ізолюючі прокладки встановлюють у зазори між дисками, при наступному співвідношенні діаметрів

Дд/Дпр = 2...2,3,

де Дд - діаметр диска, мм;

Дпр - діаметр ізолюючої прокладки, мм, при цьому товщина прокладок встановлених між дисками складає 0,3-0,4 Дд, а товщина прокладок, що захищають торцеві поверхні крайніх дисків - 0,2-0,3 Дд.

Текст

Спосіб гартування дисків, що полягає в тому, що на ділянки торцевих поверхонь дисків встанов Винахід відноситься до термічної обробки металів і може знайти застосування при термічній обробці деталей, що працюють в умовах абразивного зношування, переважно для дисків бісерних млинів. У сучасному машинобудуванні для виготовлення деталей і інструмента, що працюють в умовах зношування, застосовують заевтектичні низьколеговані інструментальні і шарикопідшипникові сталі з основною карбідною фазою типу Мз, (наприклад ст. 9Х, X, ст. ШХ15, ст. 12X1 та ін.). Відомий спосіб об'ємного гартування деталей із заевтектичних сталей, що включає нагрів вище критичної точки Асі на 30°-40°С, видержку протягом заданого (5-20 хвил.) часу для розчинення карбідів і швидке охолодження у гартівному середовищі (Геллер Ю.А. Інструментальні сталі. М., "Металургія", 1975, стор. 242-243). Відомий також споаб поверхневого гартування деталей з зазначених сталей, що включає короткочасну аустенізацію поверхневого шару з видержкою 1-3 с при температурі, що перевищує критичну точку Асі на 150°-100°С, і різке охолодження водяним душем (Головін Г.Ф. Залишкові, Напруги, міцність і деформація при поверхневому гартуванні струмами високої частоти. Л., "Машинобудування", 1978, стор. 24). Однак, гартування деталей відомими способами (як з об'ємним, так і з поверхневим нагріванням (ТВЧ) можуть привести до виникнення тріщин, внаслідок високої швидкості охолодження. люють ізолюючі прокладки, нагрівають їх разом із дисками, після чого роблять охолодження, що відрізняється тим, що ізолюючі прокладки встановлюють у зазори між дисками, при наступному співвідношенні діаметрів ' ДА/ДЛР = 2...2Д де Дд - діаметр диска, мм; Дпр -діаметр ізолюючої прокладки, мм, при цьому товщина прокладок встановлених між дисками складає 0,3-0,4 Дд, а товщина прокладок, що захищають торцеві поверхні крайніх дисків 0,2-0, Найбільш близьким по технічній сутності до запропонованого є спосіб підготування до гартування сталевих дисків за авт. св. № 1574650СРСР, МКВ5 C21D1/78. Сутність винаходу полягає у тому, що на ділянки торцевих поверхонь дисків, рівні 0,6-0,7 їхніх діаметрів, встановлюють ізолюючі прокладки і скріплюють диски попарно, після чого їх встановлюють у гартівну ванну вертикально на циліндричні поверхні, причому як тверду складову суспензію використовують чорний приховано кристалічний графіт марки ГЛС при щільності суспензії 1,13-1,23 г/см3. Зазначений вище спосіб призначений для елементів профілевигинальних валків, що являють собою диски (з отворами у центрі для кріплення на валі) з відношенням розміру їхнього діаметра до товщини 20-25. Основна трудність при гартуванні таких вузьких (тонких) дисків полягає у запобіганні їхнього жолоблення і утворення тріщин, тобто в створенні плоского елемента валків, причому з максимальною стійкістю проти спрацювання. Жолоблення (зміна форми) виробів при термічній обробці визивається нерівномірністю теплових і структурних змін по перерізу металу. Наявність ізолюючої прокладки оптимальних розмірів зводить до мінімуму об'єм дисків, що підлягає гартуванню, що зменшує нерівномірність охолодження після гартування. Цьому ж сприяє й установка дисків попарно на ребро (при установці одного диска на валі збільшується можливість перекосу його у ванні). Збільшення кількості установлюваних дисків погіршує умови загартовування металу. со €0 < э 6Г 34863 Даний винахід дозволяє виключити такий дефект як жолоблення для тонкостінних дисків з робочою циліндричною поверхнею, однак обраний як прототип спосіб не виключає імовірність утворення тріщин і не дозволяє при цьому домогтися твердості, що забезпечує максимальну експлуатаційну стійкість дисків з робочою торцевою поверхнею, наприклад, дисків бісерних млин?в У основу винаходу поставлено завдання розробити таку технологію диференційованого охолодження дисків з робочою торцевою поверхнею, що забезпечувала б швидке охолодження периферійних зон і уповільнене охолодження центральної' зони дисків (що включають центральний отвір з шпонковим пазом). Такий спосіб охолодження дозволив би виключити утворення тріщин і забезпечити високу твердість робочих поверхонь дисків. Для досягнення цього технічного результату у способі гартування дисків, переважно для бісерних млинів, що. полягає у тому, що на ділянки торцевих поверхонь дисків встановлюють ізолюючі прокладки, нагрівають їх разом з дисками, після чого роблять охолодження; ізолюючі прокладки встановлюють також у зазори між дисками, при наступному співвідношеннідіаметрів: Дд/Дпр =2...2,3. де Дд - діаметр диска, мм, Дпр. - діаметр ізолюючої прокладки, мм. При цьому товщина прокладок встановлених між дисками складає 0,3-0,4 Дд, а товщина прокладок крайніх дисків, що захищають торцеві поверхні - 0,2-0,3 Дд. Між відмітними ознаками і досягнутим технічним результатом є причинно-слідчий зв'язок. При різкому охолодженні, необхідному для одержання максимальної твердості, виникають високі гартівні напруги, що приводять до імовірності виникнення тріщин як при гартуванні дисків, так і при їхній експлуатації, що в кінцевому рахунку знижує стійкість проти опрацювання дисків. Особливістю запропонованого способу є оптимальний варіант розміщення ізолюючих прокладок при відповідному співвідношенні їхніх розмірів, що виключає імовірність виникнення небезпечного рівня гартівних напруг при швидкому охолодженні, забезпечує швидке охолодження периферійних зон і уповільнене охолодження центральної зони дисків, що підвищує стійкість дисків проти опрацювання. Для якісного поліпшення дисків необхідна наступна сукупність істотних ознак: • ізолюючі прокладки встановлюють у зазори між дисками t на торцеву поверхню крайніх дисків, - співвідношення діаметра диска до діаметра прокладки складає 2-2,3; - товщина прокладок, встановлених між дис< ками, складає 0,3-0,4 Дд; • • товщина прокладок крайніх дисків, що захищають торцеві поверхні, 0,2-0,3 Дд - для рівномірного охолодження робочих поверхонь дисків. Виняток з зазначеної сукупності відмітних ознак хоча б одного з них не дозволить забезпечити необхідну якість диска, а отже підвищити стійкість проти опрацювання. Винахід, що заявляється, невідомий з рівня техніки і тому є новим. Винахід, що заявляється, має винахідницький рівень, тому що запропоноване здійснення способу явно не випливає для фахівця з рівня техніки Винахід, що заявляється, промислово застосований, тому що він призначений для використання в промисловості. Таким чином, технічному рішенню, що заявляється, може даватися правова охорона, тому що воно відповідає критеріям винаходу. Досвідчену перевірку оптимального співвідношення діаметрів захисних прокладок (Дпр) і дисків (Дд) проводили у цеху порошкової металургії ВАТ "НДІПТМАШ" при гартуванні дисків бісерних млинів з сталі 65Г діаметром 260 мм і шириною (товщиною) 14 мм. Диски встановлювалися з зазором, у яких розміщали ізолюючі прокладки (дослідні прокладки були виготовлені з ст. 3), на торцеві боки крайніх дисків також встановлювали ізолюючі прокладки. Було встановлено, що при Дд/Дпр. = 2-2,3 (тобто при діаметрі Дпр. = 130-200 мм) утворення тріщин значно зменшується Зменшення діаметра прокладки Дпр. - 108 мм (при Дд/Дпр. = 2,4 мм), призвело до виникнення високих гартівних напруг і, як слідок, до утворення тріщин після загартування. Збіпьшення діаметра прокладки ДпР = 136 мм (при Дд/Дпр = 1,9 мм) призвело до зниження швидкості охолодження, що різко погіршило експлуатаційну стійкість. У другій серії дослідів встановлено оптимальне співвідношення товщини захисних прокладок до діаметра диска при Дд/ДпР. = 2-2,3 (тобто при діаметрі Дпр. = 130-200 мм). Відсутність дефектів, викликаних виникненням високих гартівних напруг або шкидким охолодженням дисків, спостерігалася при товщині міждискових прокладок hi = 0,3-0,4 Дп (тобто при Дд = =260 мм - hi = 78-104 мм) і товщині захисних прокладок hz торцевої поверхні крайніх дисків 0,20,3 Дд (тобто при Дд = 260 мм - п г = 52-78 мм). Як збільшення товщини захисних прокладок, так і їхнє зменшення приводить до порушення рівномірності охолодження робочих поверхонь дисків, що спостерігалося при товщині прокладок hi = =0,25 Дд і h 2 = 0,15 Дд (при Дд = 260 мм, hi = 65 мм, Ьг = 39 мм), а також при hi = 0,45 Дд і h2 = 0,35 Дд (при Дд = 260 мм, hi = 117 мм, h2 = 97 мм). Запропонований спосіб реалізується у наступній послідовності. Диски встановлюють на вал з зазором для можливості розміщення ізолюючих прокладок як між дисками, так і на торцях крайніх дисків, закріплюють на валі і розміщають у печі для нагрівання до необхідної температури. Нагріті диски витягають з печі і швидко прохолоджують, встановлюючи у гартівну ванну. Приклад конкретного виконання 1. Диски з ст 65 діаметром (Дд) 260 мм і товщиною 14 мм встановлюють разом з прокладками з ст. З діаметром (Дпр.) 130 мм і товщиною hi * 78 мм і ha « 52 мм (при Дд/Д^ = 2, hi « 0,3 Дд; п 2 = 0,2 Дд) на вал, нагрівають до температури гартування, після чого розміщають у гартівну ванну, заповнену водою. Приклад 2. Ті ж диски гартують з прокладками діаметром 121 мм і товщиною прокладок hi - 85 мм і Ьг я =65 мм (при Дд/Длр. = 2,15, hi = 0,35 Дд, пг = =0,25 Да). 34863 Приклад 3. * Ті ж диски гартують із прокладками діаметром 115 мм і товщиною hi * 104 мм і п 2 - 78 мм (Дд/Дпр = 2,3; hi = 0,4 Д,, h 2 * 0,3 &,). Перевага запропонованого способу полягає у виключенні утворення тріщин, одержанні високої твердості, запобіганні жолоблення, тобто у підвищенні якості і стійкості опрацювання внаслідок застосування захисних твердих торцевих прокладок установлених необхідним способом при оптимальному співвідношенні діаметра диска до діаметра і товщини прокладки. Тираж 50 екз. Відкрите акціонерно товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріиа, 101 (03122) 3-72-89 (03122) 2-57-03

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for disc hardening

Автори англійськоюMinkov Oleksandr Mykolaiovych, Nikitin Volodymyr Yukhymovych, Hatchenko Oleksandr Yevhenovych, Pluhatar Serhii Ivanovych, Dolenko Iryna Ivanivna

Назва патенту російськоюЗакалки

Автори російськоюМинков Александр Николаевич, Никитин Владимир Ефимович, Гатченко Александр Евгениевич, Плугатарь Сергей Иванович, Доленко Ирина Ивановна

МПК / Мітки

МПК: C21D 1/78

Мітки: гартування, спосіб, дисків

Код посилання

<a href="https://ua.patents.su/4-34863-sposib-gartuvannya-diskiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб гартування дисків</a>

Попередній патент: Спосіб визначення важкості та частоти астми у дітей

Наступний патент: Спосіб виготовлення будівельних виробів

Випадковий патент: Пристрій для штапелювання льняного волокна