Спосіб гартування штампа

Номер патенту: 5613

Опубліковано: 28.12.1994

Автори: Стьожкин Віктор Васильєвич, Кудрявцев Роман Семенович, Блейфер Роман Львович, Большаков Володимир Іванович, Дейненко Леонід Миколаєвич, Дейненко Станіслав Миколаєвич, Москаленко Людмила Іванівна, Баженов Сергій Миколаєвич

Формула / Реферат

(57) 1. Способ закалки штампа, включающий нагрев, охлаждение в воде или водном растворе соли с температурой среды не ниже 90°С путем опускания в ванну и подъема, и отпуск, отличающийся тем, что после нагрева штамп устанавливают на стол рабочей поверхностью вверх, при опускании в ванну штамп охлаждают до достижения самым тонким сечением гравюры штампа температуры Мн, затем осуществляют подъем штампа на высоту 50-120 мм от самой глубокой точки гравюры до уровня охлаждающей среды, выдерживают до достижения самым тонким сечением гравюры температуры (Мн +50), при этом подъем и опускание ведут многократно до температуры Мн сечения штампа.

2. Способ по п. 1, отличающийся тем, что проводят предварительную термическую обработку с охлаждением при опускании в ванну до достижения металлом самого тонкого сечения гравюры штампа температуры промежуточного превращения, затем осуществляют подъем штампа на высоту 50-120 мм от самой глубокой точки гравюры до уровня окружающей среды, выдерживают до повышения температуры самого тонкого сечения гравюры на 5О...1ОО°С в пределах зоны промежуточного превращения, при этом подъем и опускание ведут многократно до температуры промежуточного превращения всего сечения штампа.

3. Способ по п. 1, отличающийся тем, что охлаждение штампа из стали с малой устойчивостью аустенита проводят в водном растворе соли, имеющей в момент погружения штампа температуру 0...-20°С, а после прохождения температурного интервала минимумной устойчивости аустенита температуру не ниже 90°С.

4. Способ по п.1, отличающийся тем, что охлаждение штампа из стали с малой устойчивостью аустенита в воде или водном растворе соли при температуре не ниже 90°С производят с наложением вибрации, причем наложение вибрации прекращают после прохождения температурного интервала минимальной устойчивости аустенита.

Текст

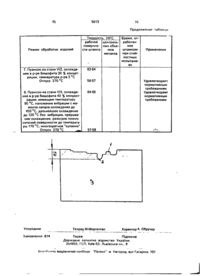

1. Способ закалки штампа, включающий нагрев, охлаждение в воде или водном растворе соли с температурой среды не ниже 90°С путем опускания в ванну и подъема, и отпуск, о т л и ч а ю щ и й с я тем, что после нагрева штамп устанавливают на стол рабочей поверхностью вверх, при опускании в ванну штамп охлаждают до достижения самым тонким сечением гравюры штампа температуры Мн, затем осуществляют подъем штампа на высоту 50-120 мм от самой глубокой точки гравюры до уровня охлаждающей среды, выдерживают до достижения самым тонким сечением гравюры температуры (Мн +50), при этом подъем и опускание ведут многократно до температуры Мн сечения штампа. 2. Способ по п. 1 . о т л и ч а ю щ и й с я тем, что проводят предварительную термическую обработку с охлаждением при опускании в ванну до достижения металлом самого тонкого сечения гравюры штампа температуры промежуточного превращения, затем осуществляют подъем штампа на высоту 50-120 мм от самой глубокой точки гравюры до уровня окружающей среды, выдерживают до повышения температуры самого тонкого сечения гравюры на 5О...1ОО°С в пределах зоны промежуточного превращения, при этом подъем и опускание ведут многократно до температуры промежуточного превращения всего сечения штампа. 3. Способ по п . 1 , о т л и ч а ю щ и й с я тем, что охлаждение штампа из стали с малой устойчивостью аустенита проводят в водном растворе соли, имеющей в момент погружения штампа температуру 0...-20°С, а после прохождения температурного интервала минимумной устойчивости аустеиига температуру не ниже 90°С. 4. Способ по п.1, о т л и ч а ю щ и й с я тем, что охлаждение штампа из стали с малой устойчивостью аустенита в воде или водном растворе соли при температуре не ниже 90°С производят с наложением вибрации, причем наложение вибрации прекращают после прохождения температурного интервала минимальной устойчивости аустенита. Изобретение относится к области термической обработки металлов и может быть использовано у\а всех машиностроительных заводах для закалки крупногабаритных изделий сложной формы, в частности штампов и вставок горячего и холодного деформирования. Известен способ закалки штампов, при котором нагретые до температуры закалим штампы сначала подстуживают на воздухе (20)94260744,31 03.93 (21)4946254/02 (22) 17.06.91, SU (46)28.12.94. Бюл. № 7-І (56) 1. Ю.А.Геллер. "Инструментальные стали", М., Металлургия, 1968, с.307-308. 2. А.С. № 1576578, кл. С 21 D 1/56, 1990 (прототип). (71) Дніпропетровський Інженернобудівельний інститут (72) Большаков Володимир Іванович, Дейненко Леонід Миколаєвич, Стьожкин Віктор Васильевич, Баженов Сергій Миколаєвич, Кудрявцев Роман Семенович, Блейфер Роман Львович, Москаленко Людмила Іванівна, Дейненко Станіслав Миколаєвич (73) Большаков Володимир Іванович, Дейненко Леонід Миколаєвич, UA и С > О 5613 /іо температуры 75Q-780°C, а затем охлаждают в масле, имеющем температуру не выше 70 7Ь°С, выдерживают в масле до температуры металла 100-150°С и затем переносят в печь для отпуска (Ю.А.Геллер. "Ин- 5 струментальные стали". М., Металлургия, 1963, с.307-308). Недостатком известного способа является большое количество канцерогенных продуктов, выделяющихся при сгорании 10 масла в процессе закалки и отпуска шТампов, высокая пожароопасность процесса и частое отсутствие требуемой твердости и прокаливаемости штампа из-за несоответствия химического состава марочному, а так- 15 же вероятность растрескивания крупных штампов с глубокой гравюрой. Наиболее близким по технической сущности заявляемому способу является способ термической обработки крупногабаритных 20 изделий (ах. СССР № 1576578, С 21 D 1/56, БИ N 25, 1990 г.). Способ включает нагрев, ? опускание в ванну с температурой охлаждающей среды (вода или водный раствор соли) не ниже 90°С и отпуск. 25 Недостатком известного способа является то, что этим способом невозможно осуществить качественную закалку штампов со сложной гравюрой. Задачей настоящего изобретения явля- 30 ется разработка термической обработки, направленной на улучшение качества закалки штампов, особенно с нанесенной гравюрой сложной формы, за счет уменьшения вероятности образования трещин, повышения 35 равномерности охлаждения сложной и глубокой гравюры штампа. Сущность изобретения заключается в том, что согласно известного способа производят нагрев, охлаждение путем опускания 40 в ванну с температурой охлаждающей среды (вода или водный раствор соли) не ниже 90°С и отпуск, з согласно предлагаемого: после нагрева штамп устанавливают на стол рабочей поверхностью вверх, при опускании в 45 ванну штамп охлаждают до достижения самым тонким сечениемгравюры штампа температуры М н , затем осуществляют подъем штампа на высоту 50... 120 мм от самой глубокой точки гравюры до уровня охлаждаю- 50 щей среды, выдерживают до достижения самым тонким сечением гравюры температуры (Мн + +50), при этом подъем и опускание ведут многократно до температуры М н сечения штампа. С целью измельчения структу- 55 ры литых штампов проводят предварительную термообработку с охлаждением при опускании в ванну до достижения металлом самого тонкого сечения гравюры штампа температуры промежуточ ного превращения, затем осуществляют подъем штампа на высоту 50... 120 мм от самой глубокой точки гравюры до уровня охлаждающей среды, выдерживают до повышения металлом самого тонкого сечения гравюры температуры на 50,..100°С в пределах зоны промежуточного превращения, при этом подъем и опускание ведут многократно до температуры промежуточного превращения всего сечения штампа. Охлаждение штампов из сталей с малой устойчивостью аустенита проводят в водном растворе соли, имеющей в момент погружения штампа температуру О...-2О°С, а после прохождения температурного интервала минимальной устойчивости аустенита - температуру не ниже 90°С. Охлаждение штампа из стали с малой устойчивостью аустенита в воде или водном растворе соли при температуре не ниже 90°С производят с наложением вибрации, причем наложение вибрации прекращают после прохождения температурного интервала минимальной устойчивости аустенита. В известном решении при закалке штампов используют способ установки штампов на поддон рабочей поверхностью вниз. Установка штампа для закалки рабочей поверхностью вверх позволяет за счет многократных изменений уровня охладителя относительно рабочей поверхности штампа плавно выравнивать температуру гравюры и тела штампа, снижая при этом уровень закалочных напряжений, особенно при закалке штампов с нанесенной глубокой и сложной гравюрой. Кроме того, охлаждение штампа, установленного рабочей поверхностью вверх, значительно улучшает условия пароотвода, особенно из глубоких полостей гравюр сложной формы, без дополнительных затрат на создание направленной циркуляции жидкости в области гравюры. При таком способе погружения штампа в охлаждаемую жидкость облегчаются условия контроля температуры металла в самых тонких и сложных Сечениях гравюры в процессе закалки и не допускается их переохлаждение ниже температуры начала мартенситного превращения. При опускании в ванну штамп охлаждают до достижения металлом самого тонкого сечения гравюры штампа температуры М н , затем осуществляют подъем штампа на высоту 50... 120 мм от самой глубокой точки гравюры до уровня охлаждающей среды, выдерживают до достижения металлом самого тонкого сечения гравюры температуры (М н f 50), при этом подъем и опускание ведут многократно до температуры М и сечения штампа. 5613 Охлаждение тонких сечений гравюры штампа его работоспособность. Поверхноштампа, естественно, происходит гораздо стные слои металла, претерпевшего в пербыстрей, чем массивного тела штампа. При вую очередь мартенситное превращение, охлаждении тонких сечений гравюры ниже испытывают напряжения сжатия, а внутрентемпературы начала мартенситного превра- 5 ний объем металла, претерпевающий мзртенситное превращение на заключительном щения образовавшаяся разность темпераэтапе термообработки, дает растягивающие тур и структур приводит к скачкообразному напряжения. Если внешняя оболочка, даюросту термических и структурных напряжещая сжимающие напряжения, будет достаний, и, как следствие, - к появлению трещин в металле наиболее опасных сечений. Во 10 точно мощная, то при мартенситном избежание этого охлаждать тонкие сечения превращении* глубинных объемов, дающих гравюры необходимо до температуры начанапряжения растяжения, в результате сумла мартенситного превращения, выравнимирования на поверхности штампа остаютвая температуру поверхности и глубинных ся все же сжимающие напряжения по слоев металла штампа за счет периодиче- 15 сравнению с первоначальным значением. ского опускания штампа в охлаждающую Исходя из этих теоретических предпосылок, среду и извлечения из нее на воздух. Если экспериментальным путем и были определены величины зон металла со стороны гравютонкие сечения штампа достигнут темперары, первоначально претерпевающих туры начала мартенситного превращения, и мартенситное превращение начнется, то 20 мартенситное превращение. Дпя мелких прервав его за счет изменения положения штампов (согласно общепринятым нормам, штампа на высоту 50... 120 мм от самой глумалыми штампами здесь и далее считали бокой точки гравюры до уровня охлаждаюштампы и вставки,- масса падающей части щей среды, мы прекратим образование молота которых составляет 0,6-1,0 т, а габановых порций мартенсита. При этом будет 25 ритные размеры находятся в пределах: высота - 150-400 мм, ширина - 350-450 мм, происходить разогрев металла тонких сечедлина ~ 380-670 мм. К крупным штампам ний гравюры за счет тепла неостывшеготела относили те, размеры которых превышали штампа и релаксация возникших структуруказанные (максимальные) со спожной и ных и термических напряжений. Если повысить температуру металла, в котором уже 30 глубокой гравюрой этот слой металла должен быть не менее 50 мм ниже самой глубообразовался мартенсит, более чем на 50°С, кой точки гравюры, а для самых крупных начнется процесс распада мартенсита, при штампов - не менее 120 мм. Эксперименты котором будут образовываться карбиды, а показали, что если эти слои будут меньше при многократных циклах будет происходить их коагуляция, т.е. ухудшение механи- 35 указанных величин, то увеличивается время разогрева поверхностного слоя металла в ческих свойств. Поэтому повышение самой глубокой части гравюры до температемпературы выше (М н + 50)°С нецелесообтуры (Мн + 50)°С. но за это время другие разно. поверхности гравюры, имеющие меньшую Многократным изменением положения гравюры штампа относительно уровня хла- 40 глубину, перегреваются на 100-150°С выше дагента ("купанием") производится как бы Мн и их конечная твердость и стойкость стаизотермическая выдержка тонких сечений новится неудовлетворительной. Увеличение гравюры и приповерхностных слоев металла же величины слоя металла, поднимаемого, штампа при температуре МН...(МН + 50)°С. над уровнем жидкости вышеуказанных разЧем больше будет циклов купания, тем на 45 меров, приводит к быстрому разогреву поверхности металла самой глубокой части большую глубину во внутрь тела штампа мегравюры, но при этом к еще большему переталл достигнет температуры Мн. Когда в греву поверхности гравюры, имеющей меньэтих слоях металла произойдет мартенситшую глубину полостей. ное превращение примерно одновременно, то возникнут сжимающие напряжения, 50 Таким обрззом, изменяя положение поочень благоприятные для работоспособноверхности штампа относительно зеркала сти штампа. На последующих стадиях прованны на разную высоту (50-120 мм в завицесса закалки или уже последующего симости от типоразмера), создаются услоотпуска внутренние слои металла, состоящие из нераспавшегося мартенсита, достиг- 55 вия для выравнивания температуры металла этого слоя до М н и практически одновре нут температуры Мн и в них начнется менного протекания в нем мартенситного мартенситное превращение При этом в теле превращения. Такой защитный слой металштампа возникнет момент перераспределела с мартенситной структурой предохраняет ния напряжений, в котором от соотношения гравюру сложной формы от разрушения и величин напряжений зависит целостность 11 5613 12 полностью погружали в охладитель. Поднитемпература тонкого сечения гравюры подмание и опускание штампа проводили 17 нялась до 275-280°С, штамп вновь полнораз до достижения центром тела штампа стью погрузили в охладитель. Поднимали и температуры 230°С. После этого штампы пеопускали штамп 17 раз. Затем штамп был реносили в отпускную печь, нагретую до 5 подвергнут отпуску. Результаты испытаний 250°С, загружали изделие и нагревали до штампов приведены в таблице. температуры 420°С с последующей выдержкой. П р и м е р 3. Фигурные пуансоны для пробивания отДля сравнения с предлагаемым способом 6 штамповых кубиков с гравюрой (вилка 10 верстий в толстолистовом металле имеют кардана) из стали 5ХНМ размером размер массивной части 30-40 мм. Изготов450x600x400 мм закаливали по способу-пролены из стали У13. Нагрев проводили в сототипу. Отпуск проводили в одинаковых усляной ванне до температуры 790°С. ловиях с изделиями, обработанными по Охлаждение осуществляли в растворе бишопредлагаемому способу. Результаты заме- 15 фита 50% концентрации, имеющем темперов твердости на рабочей поверхности и в ратуру -3°С. Снижение температуры центре, а также стойкостных испытаний хладагента до -3°С производили за счет доприведены в таблице. бавления жидкого азота в закалочную ванну. П р и м е р 2. Через 5-7 секунд после опускания пуансона Литые штампы из стали 5ХНМ для изго- 20 в хладагент включались электронагреватели, расположенные в донной и пристенных товления вилки кардана автомобиля "Урал" частях закалочной емкости. Это необходимо размером 450x600x400 мм закаливали в задля повышения температуры охлаждающей калочном баке с водным раствором бишожидкости, которая после прохождения зоны фита (50%), имеющим температуру 93°С. Сначала проводили предварительную 25 минимальной устойчивости аустенита к моменту достижения закаливаемым металлом термообработку по следующему режиму: температуры мартенситного превращения, Температура нагрева штампа 880°С. Охдолжна быть >90°С. При достижении саладитель - водный раствор бишофита (50%), мым тонким сечением рабочей части пуансотемпература 93-95°С. Нагретый до температуры закалки 30 на температуры М н (120°С) пуансон штамп устанавливали на рабочий стол рабоподнимали над уровнем ванны на 50 мм чей поверхностью вверх и полностью опуниже поверхности, делали выдержку для скали в закалочную среду. Температуру подъема температуры самого тонкого сечетонких сечений гравюры и тела штампа конния рабочей части пуансона до 165-170°С и тролировали с помощью зачеканенных тер- 35 опять опускали в закалочную среду. Купание мопар. При достижении тонкими сечениями повторяли несколько раз до достижения гравюры штампа температура 380°С, соотмассивной частью пуансона температуры ветствующей зоне промежуточного превраМн. Затем изделие подвергали отпуску при щения для данной стали, штамп 270°С. Замеры твердости, приведенные в приподнимали таким образом, что уровень 40 таблице, удовлетворяли нормативным треохладителя был на 100 мм ниже самой глубованиям. бокой точки гравюры (максимальная глубина гравюры 50 мм). Оставшуюся в полости П р и м е р 4. гравюры воду удаляли струей сжатого воздуФигурные пуансоны из стали У13 диаха. После того, как температура тонкого се- 45 метром 30 мм нагревали до 790°С, охлаждачения гравюры поднялась до 500°С, штамп ли в закалочной ванне с раствором 50% вновь погрузили полностью в охладитель. концентрации бишофита, имеющем темпеПоднимали и опускали штамп 12 раз. ратуру 95°С. Закалочный бак имеет проКогда температура центра тела штампа мышленный электромагнитный вибратор снизилась до 380°С, штамп перенесли в за- 50 (изготовитель - завод "Виброприбор", г.Такалочную печь и нагрели до температуры ганрог), который включался до погружения закалки 860°С. пуансонов в охлаждающую среду и выклюПосле нагрева штамп вновь установили чался по достижении металлом температуры на рабочий стол рабочей поверхностью 450°С. После этого изделие охлаждалось в вверх и полностью опустили в закалочную 55 растворе бишофита до достижения самым тонким сечением рабочей части пуансона среду. При достижении тонким сечением температуры 120°С (Мн). затем извлекались грапюры штампа температуры 230°С, штамп из хладагента на 50 мм ниже самого тонкого подняли таким образом, чтобы уровень охсечения рабочей поверхности. Когда темпеладителя был на 100 мм ниже самой глуборатура поверхности повышалась на 50°С, кой точки гравюры. После того, как 5613 13 вновь опускались полностью а охладитель. Купание повторялось несколько раз до достижения массивной частью пуансона температуры 120°С. Отпуск проводили при температуре 270°С. Результаты замеров твердости приведены в таблице. Режим обработки изделий Ожидаемый экономический только от повышения стойкости штампов горячего деформирования на 30% по сравнению со способом-прототипом составит в условиях Челябинского кузнечно-прессового завода 900 тыс. руб. в год. Твердость, НРС рабочей централь-поверхно- ных объемов сти штампа металла Время, отработанное штампом при стойкостных испытани 1 •' ""і | Примечания ях Способ-прототип Штамп устанавливали рабочей поверхностью вниз, закаливали в вод ном растворе бишофита (50%), температура 93°С, отпуск 420°С 56-59 Трещина на гравюре, неисправи мый брак 45-46 • Заявляемый способ 1.Кованый штамп установлен рабочей поверхностью вверх, охладитель-водный р-р (50%) бишофита (t>98°C), охлаждение до тонкого сечения гравюры (TCQ 230°С, подъем штампа - охладитель ниже на 100 мм самой глубокой точки гравюры, повышение температуры ТСГ до 275°С, опускание штампа в охладитель и цикл повторяется 17 раз до снижения температуры центра штампа до 230°С. Отпуск 420°С 2. То же, кроме гтсг = 210°С 54-56 — 3. То же, кроме ттст - 250°С 43-44 49-50 4. Литой штамп после предварительной обработки устанавливали рабочей поверхностью вверх, охлаждали в водном р-ре бишофита (50%), t=98 °С, охлаждение до ггсг=230°С 5. Литой штамп обработан по способу-прототипу 51-52 44-45 51-54 45-47 6. Пуансон из стали VI3 диаметром 300 мм, нагревали до 790 °С. охлаждали в р-ре бишофита 30% концентрации, t-95 °С Отпуск 270 °С 49-50 43-44 28 (3,5сме ны) Трещины на гравюре штампа, неисправимый брак 14 (1,9 сме- Стойкость ниже, ны) чем после закалки в масло 24 (3 смены) 12 (1,5 сме- Трещины, низкая ны) ударная вязкость 56-58 I 49-51 Низкэя твердость, брак I } T5 5G13 16 Продолжение таблицы Режим обработки изделий 7. Пуансон из стали VI3, охлаждение в р-ре бишофита 30 % концетрации, температура р-ра 3 °С Отпуск 270 °С 8. Пуансон из стали VI3, охлаждение в р-ре бишофита 40 % концентрации, имеющем температуру 95 °С, наложение вибрации с момента начала охлаждения до 450 °С, дальнейшее охлаждение до 120 °С без вибрации, прерывание охлаждения, разогрев тонких сечений поверхности до температуры 170 °С, многократное "купание" Отпуск 270 °С -лш Упорядник Замовлення 614 Твердость, НРС Время, отрабочей централь- работанное поверхно- ных объештампом сти штампа мов металла при стойкости ых испытаниях П0ИМЄЧЯНИЯ 63-64 56-57 Удовлетворяет нормативным требованиям Удовлетворяет нормативным требованиям 64-65 57-58 Техред М.Моргентал Коректор А. Обручар Тираж Підписне Державне патентне відомство України, 2Ь4655, ГСП, КиТв-53. Львівська пл., 8 видавничий комбінат "Патент" м Ужгород, вул Гагаріна, 101 і УКРАЇНА

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for quenching of punch

Автори англійськоюBolshakov Volodymyr Ivanovych, Deinenko Leonid Mykolaevych, Stiozhkyn Viktor Vasylevych, Kudriavtsev Roman Semenovych, Bleifer Roman Lvovych, Moskalenko Liudmyla Ivanivna, Deinenko Stanislav Mykolaevych, Bazhenov Serhii Mykolaevych

Назва патенту російськоюСпособ закалки штампа

Автори російськоюБольшаков Владимир Иванович, Дейненко Леонид Николаевич, Стежкин Виктор Васильевич, Кудрявцев Роман Семенович, Блейфер Роман Львович, Москаленко Людмила Ивановна, Дейненко Станислав Николаевич, Баженов Сергей Николаевич

МПК / Мітки

Мітки: спосіб, гартування, штампа

Код посилання

<a href="https://ua.patents.su/14-5613-sposib-gartuvannya-shtampa.html" target="_blank" rel="follow" title="База патентів України">Спосіб гартування штампа</a>

Попередній патент: Пристрій для перекриття трубного каналу бурильного інструмента над ведучою трубою

Наступний патент: Породоруйнуючий інструмент

Випадковий патент: Конусний фільтр