Пристрій для приготування високодисперсних паливноенергетичних сумішей

Номер патенту: 35314

Опубліковано: 15.03.2001

Автори: Арутюнян Кероб Лендрушович, Мирошниченко Михайло Михайлович, Мирошниченко Олег Михайлович

Формула / Реферат

Пристрій для приготування високодисперсних паливно-енергетичних сумішей, що містить сопло для подачі основного робочого компонента, канал підводу інжектуємого компонента, форкамеру і камеру змішування, який відрізняється тим, що він містить регулюєму вакуумну камеру, розташовану між соплом і форкамерою, а також додатково, як мінімум, ще один канал підводу інжектуємих компонентів, кожний з яких з‘єднаний з регулюємою вакуумною камерою і забезпечений регулятором дозування інжектуємих компонентів, при цьому на виході камери змішування установлена дифракційна решітка зі змінним кроком, яка з‘єднана з вентилем і забезпечена індикатором табло.

Текст

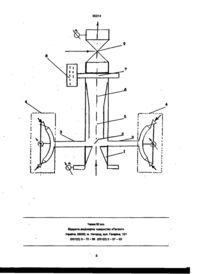

Пристрій для приготування високодисперсних паливноенергетичних сумішей, що містить сопло для подалі основного робочого компонента, канал підводу інжектуемого компонента, форкамеру і камеру змішування, який відрізняється тим, що він містить регулюєму вакуумну кгмеру, розташовану між соплом і форкамерою. а також додатково, як мінімум, ще один канал підводу інжектуємих компонентів, кожний з яких з'єднаний з регулюємою вакуумною камерою і забезпечений регулятором дозування інжектуємих компонентів, при цьому на виході камери змішування установлена дифракційна решітка зі змінним кроком, яка з'єднана з вентилем і забезпечена індикаторним табло. Винахід відноситься до струменевої техніки і може бути використовано у різних галузях промисловості, наприклад, енергетичних, харчових, медичних та інш. технологіях, в яких необхідне високоточне якісне змішування компонентів. Найближчим до заявленого є пристрій для приготування високодисперсних паливноенергетичних сумішей, який описано у авторському свідоцтві № 1826199. Пристрій містить сопло для подачі робочого компонента, канал підводу інжектуемого компонента, циліндричну форкамеру, сполучену з каналом підводу інжектуємого компонента, камеру змішування. Відношення площини поздовжнього перетину форкамери до площини поздовжнього перетину камери змішування становить 3-7 її діаметрів. Дане рішення обрано прототипом. * Прототип збігається з винаходом, що заявляється, у тому, що містить слідуючі спільні ознаки: - сопло для подачі основного робочого компонента; - канал підводу інжектуємого компонента; - форкамера; - камера змішування. Але пристрій за прототипом не може забезпечити одержання високоякісного продукту, що має задані характеристики як складу суміші, так і ступені дисперсності. Це пояснюється тим, що , по-перше, пристрій за прототипом не має регулюємо» вакуумної камери, а по-друге, не має регуляторів дозування інжектуємих компонентів, розташованих на каналах підводу інжектуємих компо нентів, а також відсутній контроль суміші, яка виходить із камери змішування. В основу винаходу поставлена задача створити пристрій для приготування високодисперсних паливноенергетичних сумішей, в якому за рахунок введення нових елементів (регульованої вакуум-камери, дифракційної решітки зі змінним кроком), а також забезпечення його додатково як мінімум ще одним каналом підводу інжектуємих компонентів, і іншої схеми з'єднання відомих і нових вузлів та деталей, забезпечити можливість одержання високоякісного продукту, що має задані характеристики складу суміші і ступені дисперсності. Поставлена задача вирішена у пристрої для приготування високодисперсних паливноенергетичних сумішей, що містить сопло для подачі основного робочого компонента, канал підводу інжектуємого компонента, форкамеру і камеру змішування тим, що пристрій містить регулюєму вакуумну камеру, розташовану між соплом і форкамерою, а також додатково, як мінімум, ще один канал підводу інжектуємих компонентів, кожний з яких з'єднаний з регулюємою вакуумною камерою і забезпечений регулятором дозування інжектуємих компонентів, при цьому на виході камери змішування установлена дифракційна решітка зі змінним кроком, яка з'єднаня з вентилем і забезпечена індикаторним табло. Новим у винаході, що заявляється, є наявність таких ознак: - регулюєма вакуумна камера; ю со < 5Г 35314 « камера розташована між соплом і форкамерою; - додатковий, як мінімум, ще один канал підводу інжектуємих компонентів. • кожний канал з'єднаний з регулюємою камерою; - кожний канал забезпечений регулятором дозування інжектуємих компонентів; - дифракційна решітка зі змінним кроком; - решітка установлена на виході камери змішування, - решітка з'єднана із вентилем; - решітка забезпечена індикаторним табло. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляється, та досягнутим технічним результатом можна пояснити слідуючим. Регулюєма вакуум-камера, яка розташована між соплом для подачі основного робочого компонента і форкамерою дозволяє забезпечити швидкодійність і одержати більш глибокий вакуум на одиницю об'єму у порівнянні з розрідженням, яке досягається у пристрої за прототипом. Введення декількох додаткових каналів дозволило одночасно подавати в регулюєму вакуумну камеру два і більше інжектуємих компонентів. Прототип через підвідний канал подає готову суміш, яка змішується з основним робочим компонентом. Забезпечення кожного каналу підводу інжектуємих компонентів регулятором дозування дозволило забезпечити змішування двох і більше компонентів у дуже малих кількостях, як в абсолютних величинах, так і у відсотковому відношенні до кількості основного робочого компонента. Наприклад, можна змішати декілька компонентів, коли основного робочого компонента більше 60%, а інжектуємого компонента 0,1 відсоток. Крім того, це дозволяє досягти великої точності кількості введеного компонента. о Таким чином, це забезпечує точне дозування інжектуємих компонентів у широкому динамічному та масовому діапазоні. Пристрій за прототипом не може забезпечити змішування компонентів як у такому широкому діапазоні, так і в заданій кількості кожного компонента. Установка дифракційної решітки зі змінним кроком на виході камери змішування дозволила регулювати показники якості готової суміші безпосередньо в процесі одержання високодисперсної суміші. На кресленні зображено пристрій для приготування високодисперсних паливноенергетичних сумішей Заявляємий пристрій містить сопло для подачі основного робочого компонента 1, регулюєму вакуумну камеру 2. канали підводу іижектуємих компонентів 3, які забезпечені регуляторами дозування інжектуємих компонентів 4, форкамеру 5, камеру змішування 6. Кожний канал підводу інжектуємих компонентів 3 з'єднаний з регулюємою вакуумною камерою 2. На виході камери змішування 6 установлена дифракційна решітка 7 зі змінним кроком. Дифракційна решітка 7 має індикаторне табло 8 і з'єднана з вентилем 9. Працює пристрій слідуючим чином. В сопло 1 лід тиском подають основний робочий компонент емульсії, який називається робочим середовищем. Струмінь основного робочого середовища внаслідок стискання створює вакуум. Процес стискання обмежений об'ємом вакуумної камери 2 та стінками форкамери 5. Потоки інжектуємих компонентів через регулятори дозування 4 надходять до каналів підводу інжектуємих компонентів 3. Кожний регулятор дозування 4 попередньо відкалібровано відносно параметрів, які задаються по основному робочому компоненту. Як високоточні регулятори дозування можуть бути використані, наприклад, голчаті вентилі. З каналів підводу 3 інжектуємі компоненти надходять до регулюємо! вакуумної камери 2, де відбувається грубе змішування основного робочого компонента і інжектуємих компонентів Після регулюємої вакуумної камери 2 струмінь з основним робочим компонентом та інжектуємими компонентами надходить у форкамеру 5, де відбувається формування у вузький направлений струмінь компонентів, які змішують Далі вказаний струмінь надходить у камеру змішування в. Між стінками форкамери, камери змішування і кордоном струменя установлюється складний вихоровий рух потоку. Саме у цій зоні відбуваються високочастотні поздовжні пульсації тиску від 0 до 1000 атмосфер. Завдяки цьому відбувається остаточне тонке змішування компонентів. При подальшому руху потоку швидкість падає, тиск зростає. При досягненні величини тиску більшій, ніж тиск насичення при даній температурі суміші, яка знаходиться у двофазному стані, відбувається лавиноподібна конденсація газів, імпульсів (скокіе, стрибків) конденсації сумарно досить для створення нового однорідного середовища. У зв'язку з тим, що максимальна швидкість пересування малих збурень в середовище не може бути більше швидкості звуку в ньому, коефіцієнт інжекції залишається константним. Це пояснюється створенням двофазного середовища в камері змішування. На виході камери змішування струмінь проходить крізь дифракційну решітку 7 зі змінним кроком, яка забезпечена індикаторним табло 8. На дифракційній решітці 7 відбувається вимірювання детонаційної стійкості. Вимірювання засноване на взаємодії хімічної структури змішуємих компонентів методом ядерно-магнітного резонансу. Ця інформація відбивається на індикаторному табло 8. За показниками індикаторного табло 8 за допомогою вентиля 9 регулюється (коригується) якість готової суміші безпосередньо у процесі змішування Приклад. Одержували 1 т паливноенергетичної суміші. Для цього узяли 620 л основного робочого компонента - базового бензину (суміш легких вуглеводнів з температурою кипіння 30 205° С) і інжектуємі компоненти - 80 л суміші важких спиртів, 70 л ізопропанолу та 230 л третбутилефіру. Готовий продукт (паливноенергетична суміш вказаних компонентів) одержали протягом 4 хвилин. Суміш вуглеводнів відповідала вимогам ТУУ 38001165-97 з мінімальним вмістом свинцю. Дана паливноенергетична суміш є безпечною та екологічно чистою. Робота заявляемого пристрою перевірена на заводі фірми "МТН -Полтава". Іспити, проведені в березні 1999 p., підтвердили його працездатність та ефективність. 35314 9 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122)3-72-89 (03122)2-57-03

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: пристрій, високодисперсних, приготування, сумішей, паливноенергетичних

Код посилання

<a href="https://ua.patents.su/4-35314-pristrijj-dlya-prigotuvannya-visokodispersnikh-palivnoenergetichnikh-sumishejj.html" target="_blank" rel="follow" title="База патентів України">Пристрій для приготування високодисперсних паливноенергетичних сумішей</a>

Попередній патент: Спосіб невідкладної терапії та профілактики аритмогенних ефектів теофіліну

Наступний патент: Спосіб виготовлення ендопротезу суглобного кінця довгих трубчастих кісток

Випадковий патент: Спосіб ліквідації дефекту альвеолярного відростка та переднього відділу твердого піднебіння з вторинним використанням тканин язика