Різець

Номер патенту: 35356

Опубліковано: 15.03.2001

Автори: Лисенко Олександр Володимирович, Пестунов Володимир Михайлович

Формула / Реферат

Різець, що містить у собі корпус, поперечний паз і регулювальний гвинт, відрізняється тим. що він споряджений другим поперечним пазом, виконаному в хвостовику корпуса, у якому розташований датчик зусилля, включений у замкнуту систему управління механізмом малих переміщень, розташованому в першому поперечному пазу.

Текст

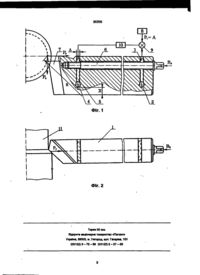

УКРАЇНА UA (її) 35356 (із) А (51) 6 В23В27/00 МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ ОПИС ДЕРЖАВНИЙ ДЕПАРТАМЕНТ ІНТЕЛЕКТУАЛЬНОЇ ВЛАСНОСТІ ДО ДЕКЛАРАЦІЙНОГО ПАТЕНТУ НА ВИНАХІД видається під відповідальність власника патенту (54) РІЗЕЦЬ (21)99095330 (22)28.09.1999 (24) 15.03.2001 (46) 15.03.2001, Бюл. N* 2, 2001 р. (72) Пестунов Володимир Михайлович, Лисенко Олександр Володимирович (73) КІРОВОГРАДСЬКИЙ ДЕРЖАВНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ (57) Різець, що містить у собі корпус, поперечний паз і регулювальний гвинт, відрізняєгься тим, що він споряджений другим поперечним пазом, виконаному в хвостовику корпуса, у якому розташований датчик зусилля, включений у замкнуту систему управління механізмом малих переміщень, розташованому о першому поперечному пазу Винахід відноситься до галузі обробки металів різання, а саме до інструменту для токарної обробки. Відомі пристрої для автоматичного управління процесом обробки, наприклад пристрій, який складається з динамометричного вузла, датчика, що вимірює розмір деталі, датчиків, що вимірюють деформації технологічної системи верстата під дією зусилля різання, управпяючого електронного пристрою, що включає задатчик, блоки порівняння, управління, та виконавчого механізму малих переміщень. У процесі обробки динамометричний вузол фіксує рівень сил різання, а датчики • відхилення розмірів деталі і деформації технологічної системи верстата. Сигнали надходять в управляючий електронний пристрій, який, в свою чергу, видає команду на зміну величини подачі, що забезпечує постійний рівень сил різання, пристрій включає виконавчий механізм малих переміщень, що забезпечує зміну положення інструмента та корегування розміру деталі, що обробляється [1J. Недоліком прототипу є те, що його конструкція не повністю вирішує проблему стабілізації розміру обробки, а це знижує точність обробки В основу винаходу поставлена задача підвищення точності обробки і розширення діапазону можливого використання шляхом введення у конструкцію різця елементів системи автоматичного управління процесом обробки, і таким чином стабілюації розміру обробки та підвищення • очноеті обробки. Поставлена задача вирішується завдяки тому, що корпус різця споряджений другим поперечним пазом, виконаному в хвостовику корпуса, у якому розташований датчик зусилля, включений у замкнуту систему управління механізмом малих переміщень, розташованому в першому поперечному пазу У процесі обробки детапей відбувається постійна зміна зусиль різання, що призводить до зміни величини пружних деформацій технологічної системи верстата, а значить до зниження точності обробки Відомі системи автоматичного управління процесом обробки, наприклад [1], вирішують проблему підвищення точності обробки, однак відрізняються високим ступенем складності та громіздкості конструкції, а значить і невеликою надійністю та вузьким діапазоном застосування. Також відома конструкція різця (2), однак внаслідок відсутності в конструкції зворотного зв'язку між величинами зусилля різання і деформації технологічної системи верстата, конструкція не вирішує повністю проблему підвищення точності обробки Застосування у запропонованій конструкції датчика зусилля, розташованого у другому поперечному пазу і включеного у замкнуту систему управління механізмом малих переміщень, який розтаиюва Недоліками аналога є відносно низька стабільність процесу обробки внаслідок значної кількості ланок у системах вимірювань, складні конструкції вузлів порівняння і управління параметрами процесу обробки. Пристрій відрізняється вузьким діапазоном його застосування внаслідок складності і громіздкості конструкції, а також необхідності вбудовування у верстатне обладнання. Відомий також різець, який приймається за прототип, що складається з корпуса, у якому виконаний відкритий поперечний паз, заповнений еластичним наповнювачем, регулювального повздовжнього гвинта, встановленого на пружній опорі і поєднує головку різця з корпусом [2|. CD ю to де со 35356 ний у першому поперечному пазу, дозволяє стабілізувати пружну деформацію технологічної системи верстата, що підвищує точність обробки, одночасно спростити відомі системи автоматичного управління точністю обробки і розширити область їх можливого використання у гнучких переналагоджуваних системах. Конструкція різця представлена на фіг. 1, 2. На фіг. 1 зображена конструкція різця з принциповою схемою замкнутої системи для автоматичного управління процесом обробки. На фіг. 2 зображений вигляд різця зверху Різець складається з корпуса 1, що має поперечний паз 2, у якому встановлений датчик З, наприклад п'єзоелектричний, який вимірює величину радіальної (Р у ) складової сили різання. У корпусі різця виконаний також поперечний паз 4, у якому встановлений механізм малих переміщень, який виконаний у вигляді п'єзоелемента 5, що забезпечує поворот різця у поздовжній площині (площині дії складових зусиль різання Р2 і Р у . що виникають при обробці деталі 11). У поздовжньому отворі, який виконаний у тілі різця, знаходиться регулювальний гвинт 6, що поєднує головку різця 7 з корпусом 1 Система управління включає у себе задавальний пристрій 8, порівняльний пристрій 9, перетворювач 10 і механізм малих переміщень 5 (п'єзоелемент). Перед початком обробки порівняльний пристрій 9 балансується спільно з датчиком 3 і задавальним пристроєм 8, а на п'єзоелемент 5 подається первинний сигнал від перетворювача 10. Значення складових сил різання Р г = Р у = 0 і вони не впливають на датчик 3. -Попереднє зусилля Ргв, що реєструється датчиком 3, регулюється за допомогою регулювального гвинта 6 В порівняльний пристрій надходять сигнали від дії вихідної сили навантаження корпуса 1 різця Рви* = Р г е і сигнал постійної величини, що видається задавальним пристроєм 9 Р» = А. У процесі обробки деталі 11 виникають сили різання, в тому числі Ру, яка діє на датчик 3, що надсилає сигнал на порівняльний пристрій 9. Сили різання, що виникають, (у тому числі Р у ) деформують технологічну систему верстата. Одночасно у порівняльний пристрій продовжує надходити сигнал від задавзльного пристрою 8 (Р, = А) В тому випадку коли, сила Р у і деформації технологічної системи верстата перевищують допустимі значення, що встановлюється за допомогою задавального пристрою 8, сумарне зусилля на датчик 3 падає (РЕ * Ртп, Рг = Рв - Ру) і датчик через порівняльний пристрій 9 надсилає сигнал на перетворювач 10, який у свою чергу надсилає сигнал на механізм малих переміщень п'єзоелемент 5, який шляхом збільшення розміру Д розвертає головку інструмента 7 відносно пружного елемента М по радіусу R (фіг. 1) і виконує компенсацію пружної деформації технологічної системи верстата та стабілізує розмір обробки. При увімкненні механізму малих переміщень 5 одночасно зі збільшенням розміру Л відбувається збільшення сили Рп, до тих пір, поки сумарне зусилля Р ь що діє на датчик 3, не буде дорівнювати вихідному Рви*: р£=Ргв-Ру=РвИХ (1) Якщо у процесі обробки деталі 11 значення сили різання зміниться (збільшиться або зменшиться), відповідно зміниться і значення складової сили різання Ру, а значить зміниться і деформація технологічної системи верстата, то перестане виконуватись умова (1) Зміну зусилля Р х зафіксує датчик З, сигнал з якого через порівняльний пристрій 9 і перетворювач 10 надійде у механізм малих переміщень 5, який в свою чергу відповідно (у бік збільшення або зменшення) почне корегувати величину Д, до тих пір, поки не буде виконуватись умова (1). Таким чином справедливим буде наступний вираз і = Р« - Р у в cons! = А. (2) На основі (2) можливо стверджувати, що відбувається стабілізація пружної деформації технологічної системи верстата (АРІЗ = const), а це призводить до підвищення точності обробки. Таким чином різець, що пропонується, дозволяє, у порівнянні з прототипом, підвищити точність обробки, у порівнянні з аналогами спростити конструкцію, розширяє область можливого використання і створює умови для підвищення продуктивності верстатного обладнання, завдяки використанню у конструкції, що пропонується, наступних конструктивних елементів: другого поперечного паза, виконаного у хвостовику корпуса, у якому розташований датчик зусилля, включений у замкнуту систему управління механізмом малих переміщень, розташованого у першому поперечному пазу. Джерела інформації. 1. Адаптивное управление станками / Под ред Б С. Балакшина. - М : Машиностроения, 1973. С. 581-584. 2. Патент № 25283 А (Україна), МПК в В 23 В 27/00. Токарний різець/ В.М, Пестунов, О.В. Лисенко; КІСМ. - Опубл. 30.10.98. 3S3S6 Фіг. 2 Тираж 50 екз. відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122)3-72-89 (03122)2-57-03

ДивитисяДодаткова інформація

Назва патенту англійськоюCutter

Автори англійськоюPestunov Volodymyr Mykhailovych, Lysenko Oleksandr Volodymyrovych, Lysenko Oleksandr Volodymyropvych

Назва патенту російськоюРезец

Автори російськоюПестунов Владимир Михайлович, Лысенко Александр Владимирович

МПК / Мітки

МПК: B23B 27/00

Мітки: різець

Код посилання

<a href="https://ua.patents.su/4-35356-rizec.html" target="_blank" rel="follow" title="База патентів України">Різець</a>

Попередній патент: Спосіб виробництва ординарного столового сухого рожевого вина “фортеця “ізмаїл”

Наступний патент: Затвор для ємкості з газованою рідиною

Випадковий патент: Пристрій для висіву сипких матеріалів