Спосіб отримання периклазовуглецевих вогнетривких виробів

Формула / Реферат

1. Спосіб отримання периклазовуглецевих вогнетривких виробів, що включає приготування периклазовуглецевої шихти змішуванням периклазу, графіту і зв'язуючих компонентів в заданому співвідношенні, формування виробів шляхом пресування периклазовуглецевої шихти, сушку і термообробку сформованих виробів, який відрізняється тим, що перед термообробкою висушені вироби просочують фенольною наволочною смолою методом вакуумного просочення.

2. Спосіб за п. 1, який відрізняється тим, що вакуумне просочення виробів виконують в закритому резервуарі шляхом витримки виробів при розрідженні до 2-3 мілібар протягом 8-12 хвилин, наступного заповнення резервуару з виробами фенольною наволочною смолою, подальшої витримки при тиску 5-7 бар протягом 20-40 хвилин з наступним зниженням тиску до атмосферного.

3. Спосіб за п. 1, який відрізняється тим, що термообробку виконують шляхом витримки просочених виробів при температурі 230-250 °С протягом 5-6 годин.

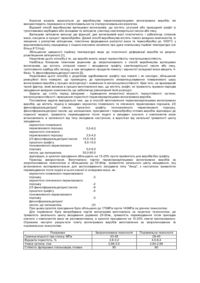

4. Спосіб за п. 1, який відрізняється тим, що периклазовуглецева шихта включає: периклаз зернистий, мас. %, - 75-85, периклаз дисперсний, мас. %, - 8-12, графіт, мас. %, - 6-10, зв'язуючі компоненти, понад 100 %, - 5,0-5,5.

5. Спосіб за п. 3, який відрізняється тим, що як зв'язуючі компоненти використовують фенольні сухі та рідкі смоли, уротропін, алюмінієву пудру.

Текст

1. Спосіб отримання периклазовуглецевих вогнетривких виробів, що включає приготування периклазовуглецевої шихти змішуванням периклазу, графіту і зв'язуючи х компонентів в заданому співвідношенні, формування виробів шляхом пресування периклазовуглецевої шихти, сушк у і термообробку сформованих виробів, який відрізняється тим, що перед термообробкою висушені вироби просочують фенольною наволочною смолою методом вакуумного просочення. 2. Спосіб за п. 1, який відрізняється тим, що вакуумне просочення виробів виконують в закритому 3 35702 них ковшах, установках безперервного розливання сталі. Технологія виготовлення периклазовуглецевих вогнетривких виробів, як правило, включає: приготування периклазовуглецевої шихти змішуванням компонентів шихти в заданому співвідношенні, формування виробів, в більшості випадків шляхом пресування периклазовуглецевої шихти, термообробку сформованих виробів. Як аналог вибрано спосіб виготовлення периклазовуглецевих вогнетривких виробів, що відомий за [описом винаходу по авторському свідоцтву СРСР №1597353, МПК С04В 35/20, дата подання заявки 11.12.1985]. Периклазовуглецевий вогнетрив отримують таким чином. Готують шихту шляхом змішування її компонентів в заданому співвідношенні. Шихта включає периклазовий порошок, графіт і в'язку. Як в'язка використаний бакеліт і додатково периклазоцементитова суміш. Співвідношення компонентів в шихті наступне, мас. %: периклазовий порошок - 45-90; графіт - 5-25; бакеліт - 2-15; периклазоцементитова суміш - 3-15. По фазовому складу периклазоцементитова суміш складається з периклазу 40-50%, цементиту Fе3С 30-35%, a Fe 15-17%, силікатів до 7,0%, графіту до 3,02%. Як периклазовий порошок можна використовувати спечені периклазові порошки, плавлений периклаз, бій периклазових виробів. Графіт можна використовувати природний і штучний. Приготовану масу направляють на формування вогнетривких виробів пресуванням. Пресування виконують при питомому тиску 125МПа. При безвипалювальній технології вироби сушать при температурі 120-250°С протягом до 1 доби. Сушка не є обов'язковою тому, що після формування вироби мають достатню міцність (516МПа) і щільність (2,85-2,95г/см 3). Тому периклазовуглецеві вироби після формування обробляють за технологією "прес-пакет": після формування вироби зразу ж укладають в пакети, перев'язують металевою стрічкою і направляють на сушку або використовують без сушки, спрямовуючи пакети відразу на склад готової продукції. Сушка виробів в пакетах сприяє кращому формуванню їх структури внаслідок існування в пакетах відновного середовища, сприяє утворенню у виробах коксівного залишку. При випалювальній технології вироби після пресування випалюють протягом 5 годин при температурі 1600°С. Загальними ознаками аналога і рішення, що заявляється, є: спосіб отримання периклазовуглецевих вогнетривких виробів, що включає приготування периклазовуглецевої шихти змішуванням периклазу, графіту і зв'язуючи х компонентів в заданому співвідношенні, формування виробів шляхом пресування периклазовуглецевої шихти, термообробку сформованих виробів. Вогнетриви, що отримані по зазначеному способу, використовують, як правило, для футерівки теплових агрегатів металургійної промисловості, але їх характеристики не забезпечують достатній ресурс при використанні їх для футерівки отворів (льоток) випуску сталі в конвертерах, мартенівсь 4 ких печах, розливних ковшах, установках безперервного розливання сталі. Як прототип вибрано спосіб виготовлення периклазовуглецевих вогнетривких виробів, що відомий за [описом винаходу по патенту Російської Федерації №2110499, МПК6 С04В, 35/04, С04В 35/20, дата подання заявки 09.12.1998]. Периклазовуглецевий вогнетрив отримують таким чином. Готують шихту шляхом змішування її компонентів. Шихта включає, мас. %: периклазомісткий зернистий заповнювач - основа; графіт - 8-20; в'язка - 20-30. До складу в'язки входять наступні інгредієнти при співвідношенні, мас. %: периклаз дисперсний - основа; вуглиста речовина - 17-25; феноляти кальцію в сумі з вапном - 0,05-3,0; ларніт - 9-15; мервиніт - 10-16; мікроструктура в'язки ксеноморфно-флюідна з елементами плівкового і базального типів. Приготування маси здійснюють в змішувачі бігункового типу. Приготовану масу направляють на формування вогнетривких виробів пресуванням. Вироби пресують, наприклад на гідравлічному пресі, при тиску 100-120Н/мм 2 (пресування 3-4 східчасте). Після пресування вироби сушать в ковпакових або тунельних сушарках при температурі 180200°С протягом 24-36 годин при швидкості підйому температури 15-20°С/годину і витримкою при максимальній температурі не менше 4 годин. Далі вироби піддають термообробці (випалу) при температурі 1300°С. При цьому температуру піднімають до максимальної протягом 2 годин, витримують при температурі 1300°С 2 години, після чого вироби охолоджують природним чином. При реалізації вказаної технології утворюються полімерновуглецеві і мікрокристалічні каркаси з фенолятів кальцію, що приводить до ущільнення структури виробу і витіснення з нього кисню. При температурі 1300°С відбувається спікання з утворенням монолітного захисного покриття, перешкоджаючого руйнуванню полімерновуглецевих зв'язків і окисленню графіту, що визначає властивості виробів. Загальними ознаками прототипу і рішення, що заявляється, є: спосіб отримання периклазовуглецевих вогнетривких виробів, що включає приготування периклазовуглецевої шихти змішуванням периклазу, графіту і зв'язуючи х компонентів в заданому співвідношенні, формування виробів шляхом пресування периклазовуглецевої ши хти, сушку і термообробку сформованих виробів. Характеристики, що отримані за способомпрототипом, не забезпечують достатній ресурс роботи при використанні їх для футерівки отворів (льоток) випуску сталі в конвертерах, мартенівських печах, розливних ковшах, установках безперервного розливання сталі. В основу корисної моделі поставлена задача удосконалення способу отримання периклазовуглецевих вогнетривких виробів, який, за рахунок технологічних особливостей, забезпечує можливість підвищення експлуатаційних і ресурсних характеристик периклазовуглецевих вогнетривких виробів для футерівки отворів (льоток) випуску 5 35702 сталі в сталеплавильних ковшах, установках безперервного розливання сталі (підвищення межі міцності при стиску при низькій відкритій пористості виробів). Поставлена задача вирішується тим, що в способі отримання периклазовуглецеви х вогнетривких виробів, який включає приготування периклазовуглецевої ши хти змішуванням периклазу, графіту і зв'язуючих компонентів в заданому співвідношенні, формування виробів шляхом пресування периклазовуглецевої шихти, сушку і термообробку сформованих виробів, відповідно до корисної моделі, перед термообробкою висушені вироби просочують фенольною наволочною смолою методом вакуумного просочення. Зазначені ознаки складають сутність корисної моделі. Доцільно вакуумне просочення виробів виконувати в закритому резервуарі шляхом витримки виробів при розрідженні до 2-3 мілібар протягом 812 хвилин, наступного заповнення резервуару з виробами фенольною наволочною смолою, подальшої витримки при тиску 5-7 бар протягом 20-40 хвилин з наступним зниженням тиску до атмосферного. Оптимальним режимом термообробки є витримка просочених виробів при температурі 230250°С протягом 5-6 годин. Оптимальним складом периклазовуглецевої шихти для реалізації способу є: периклаз зернистий, мас. %, - 75-85, периклаз дисперсний, мас. %, - 8-12, графіт, мас. %, - 6-10, зв'язуючі компоненти, понад 100%, - 5,0-5,5. При цьому як зв'язуючі компоненти використовують фенольні сухі та рідкі смоли, уротропін, алюмінієву пудр у. Суттєві ознаки корисної моделі знаходяться в причинно-наслідковому зв'язку з технічним резуль татом, що досягається. Так відмітні ознаки способу, що заявляється (перед термообробкою висушені вироби просочують фенольною наволочною смолою методом вакуумного просочення), в сукупності з суттєвими ознаками, спільними з прототипом, забезпечують підвищення експлуатаційних і ресурсних характеристик периклазовуглецевих вогнетривких виробів (підвищення межи міцності при стиску при низькій відкритій пористості виробів). З ура хуванням складного характеру фізикохімічних перетворень, що відбуваються в процесі підготовки вихідних матеріалів, приготування шихти та отримання вогнетривких виробів шляхом пресування, вакуумного просочення фенольною наволочною смолою, та зазначеної термічної обробки указаний причинно-наслідковий зв'язок визначений експериментальним шляхом. Так, експериментальні зразки периклазовуглецевих вогнетривких виробів (периклазовуглецеві стакани, стакани-колектори СПУ та периклазовуглецеві стакани-дозатори СДПУ для розливання сталі із ковша, а також для агрегатів безперервного розливання сталі), отримані за способом, що заявляється, мають наступні показники: межа міцності при стиску 60-80Н/мм 2, пористість відкрита 2,0-6,0%, масова доля MgO 92-95%, які являються головними показниками в умовах їх експлуатації в 6 сталеплавильних ковшах та в агрегата х безперервного розливання сталі. Нижче приводиться докладний опис способу отримання периклазовуглецевих вогнетривких виробів, що заявляється, і конкретний приклад використання способу для виготовлення периклазовуглецевих стаканів, стаканів-колекторів СПУ та периклазовуглецевих стаканів-дозаторів СДПУ. В загальному випадку спосіб отримання периклазовуглецевих вогнетривких виробів включає наступні операції, що виконуються в зазначеній послідовності: - приготування периклазовуглецевої шихти змішуванням периклазу, графіту і зв'язуючи х компонентів в заданому співвідношенні; - формування виробів шляхом пресування периклазовуглецевої ши хти; - сушку сформованих виробів; - просочення виробів фенольною наволочною смолою методом вакуумного просочення; - термообробку виробів. Як периклазовуглецеву ши хту використовують суміш, що включає, мас. %: периклаз зернистий 75-85, периклаз дисперсний - 8-12, графіт - 6-10, зв'язуючі компоненти, понад 100%, - 5,0-5,5. В якості зв'язуючи х компонентів використовують фенольні сухі та рідкі смоли, уротропін, алюмінієву пудру. Вакуумне просочення виробів виконують в закритому резервуарі шляхом витримки висушених виробів при тиску 2-3 мілібар протягом 8-12 хвилин, наступного заповнення резервуару з виробами фенольною наволочною смолою, подальшої витримки при тиску 5-7 бар протягом 20-40 хвилин і з наступним зниженням тиску до атмосферного. Для периклазовуглецевої шихти готують периклазові порошки відповідних фракцій для отримання зернистої та дисперсної периклазових складових шихти, та графіт. Підготовку зазначених складових шихти виконують шляхом здрібнення сировини на відповідному розмельному обладнанні з наступним розсівом на відповідних класифікаторах фракцій. Приготування шихти виконують змішуванням складових шихти в відповідних змішувача х, наприклад в змішувача х бігункового типу. З приготовленої шихти формують периклазовуглецеві вогнетривкі вироби шляхом пресування шихти з отриманням сирцю. Вироби в вигляді сирцю піддають сушці в відповідних сушилах. Після сушки вироби просочують фенольною наволочною смолою методом вакуумного просочення. Вакуумне просочення виробів виконують в закритому резервуарі шляхом видержки висушених виробів при розрідженні до 2-3 мілібар протягом 8-12 хвилин, наступного заповнення резервуару з виробами фенольною наволочною смолою, подальшої витримки при тиску 5-7 бар протягом 20-40 хвилин з наступним зниженням тиску до атмосферного. Просочені вироби направляють на термообробку, яку виконують в відповідних печах. 7 35702 Після термообробки вироби охолоджують природним шляхом і отримують периклазовуглецеві вогнетривкі вироби як готову продукцію. Нижче приводиться конкретний приклад використання способу для виготовлення периклазовуглецевих стаканів, стаканів-колекторів СПУ та периклазовуглецевих стаканів-дозаторів СДПУ. Сировина. Порошки периклазові плавлені з масовою долею MgO не менше 97,0%, виробник Китай; порошки периклазові спечені з масовою долею MgO не менше 97,0%, виробник Китай; зв'язуючі фенольні сухі та рідкі смоли, виробник Німеччина; графіт низькозольний, виробник Китай; уротропін, виробник Німеччина; алюмінієва пудра вітчизняного виробництва. Підготовка сировинних матеріалів. Зернисту периклазову складову шихти го тували із суміші порошку периклазового спеченого фракцій 2-1, 1-0мм і порошку периклазового плавленого фракцій 2-1, 1-0мм в співвідношенні 1:1. Підготовку периклазових порошків зазначених фракцій здійснювали на розмельних нитках ДПО ЦОП шляхом помелу на стрижньовому млину МСП і розділу по фракціях через грохот типа ГІЛ-3 на ситах 2-1мм і 1-0мм або використовують в ви хідному стані фракції 2-1мм та 1-0мм. Дисперсну периклазову складову шихти готували шляхом помелу спеченого периклазу в трубному млині до фракції менше 0,063мм, вихід якої складав не менше 95,0%. Графіт, фенольні сухі та рідкі смоли, уротропін, алюмінієву пудру використовували в тому вигляді, в якому вони поступають на завод, без додаткової обробки. Приготування периклазовуглецевої шихти. Шихту го тували, змішуючи її складові частини в наступному співвідношенні, мас. %: периклаз зернистий - 80, периклаз дисперсний - 12, графіт 8, зв'язуючі компоненти, понад 100%, - 5,0. В якості зв'язуючи х компонентів використовували фенольні сухі та рідкі смоли, уротропін, алюмінієву пудру. Зерниста складова шихти включала фракції 21мм і 1-0мм. Дисперсна складова мала фракцію менше 0,063мм. Приготування шихти виконували в Z-подібній мішалці. Засипку порошків проводили в певній послідовності. Спочатку засипали зернисту складову ши хти (периклаз з фракційністю 2-1мм і 10мм), добавляли половину рідкої в'язки і графіт. Масу перемішували протягом 3-5 хвилин, потім Комп’ютерна в ерстка Л. Купенко 8 завантажували дисперсну складову ши хти (периклаз з фракційністю менше 0,063мм), алюмінієву пудру, суху в'язку і добавляли половину рідкої в'язки, що залишилася. Суміш перемішували не менше 25 хвилин до отримання однорідною маси. Формування виробів. Формування виробів (стаканів СПУ і СДПУ) виконували шляхом пресування периклазовуглецевої шихти на чотирьохколонних фрикційних пресах ударного типу, з усилля пресування 250т. Отримували сформовані вироби в вигляді сирцю. Структура виробів повинна бути щільною, однорідною, без тріщин, задирок і перекосів. Удавана щільність сирцю повинна бути не менше 2,85г/см 3. Сушка виробів. Сушк у виробів виконували в відомих сушила х тунельного типу з витримкою при максимальній температурі 220ºС протягом восьми годин. Вакуумне просочення виробів. Вакуумне просочення виробів фенольною наволочною смолою виконували в спеціальній просочувальній установці. Касети з висушеними виробами поміщали в резервуар установки, резервуар закривали кришкою, в резервуарі створювали розрідження до 2 мілібар і витримували вироби при зазначених умовах протягом 10 хвилин. Далі, в резервуар подавали фенольну наволочну смолу, створювали в резервуарі тиск до 7 бар і витримували вироби при зазначених умовах протягом 30 хвилин з наступним зниженням тиску до атмосферного. Процес просочення виконували в автоматичному режимі згідно заданій програмі. Після закінчення вакуумного просочення касети з виробами направляли на термообробку. Термообробка виробів. Термообробку виробів виконували в електричних печах з видержкою при максимальній температурі 250°С протягом десяти годин. Після термообробки і природного охолодження вироби сортували по зовнішньому виду і розмірам відповідно до встановлених вимог. Отримували готову продукцію з наступними показниками: межа міцності при стиску більше 60Н/мм 2 (до 80Н/мм 2), пористість відкрита в межах 2,0-6,0%, масова доля MgO 92-95%. Зазначені показники забезпечують високі експлуатаційні і ресурсні характеристики периклазовуглецевих вогнетривких виробів при їх використанні для футерівки отворів (льоток) випуску сталі в сталеплавильних ковшах, установках безперервного розливання сталі. Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of periclase-carbonaceous refractory products

Автори англійськоюKurzanov Valerii Ivanovych

Назва патенту російськоюСпособ получения периклазоуглеродных огнеупорных изделий

Автори російськоюКурзанов Валерий Иванович

МПК / Мітки

МПК: C04B 35/00

Мітки: периклазовуглецевих, вогнетривких, виробів, отримання, спосіб

Код посилання

<a href="https://ua.patents.su/4-35702-sposib-otrimannya-periklazovuglecevikh-vognetrivkikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання периклазовуглецевих вогнетривких виробів</a>

Попередній патент: Склад для частково резорбуючого біосумісного покриття металевих каркасів зубних протезів

Наступний патент: Установка для проходки осадових гірських порід

Випадковий патент: Спосіб одержання ацетофенону каталітичним озонуванням етилбензолу