Спосіб обробки деталей і пристрій для його здійснення

Номер патенту: 39372

Опубліковано: 15.06.2001

Автори: Савенко Світлана Валентинівна, Барсуков Володимир Анатолійович, Анділахай Олександр Олександрович

Формула / Реферат

1. Спосіб обробки деталей, що включає розміщення їх у контейнері, встановленому в корпусі з зазором, якому задають планетарний рух, який відрізняється тим, що корпусу задають коливання частотою, рівною власній частоті коливань контейнера і амплітудою, рівною зазору між контейнером і корпусом, а після цього збільшують частоту до отримання амплітуди рівної 0,3 - 0,35 її первинного значення.

2. Пристрій для обробки деталей, що містить контейнер, розміщений в корпусі, встановленому за допомогою напівосі з підшипником на водилі, зв'язаним з електродвигуном, який відрізняється тим, що контейнер розміщений із зазором у корпусі, а водило виконано з подовжньою проріззю і оснащено противагою та повзуном, розміщеним в прорізи з можливістю взаємодії з введеною у пристрій пружиною, яка регулюється і з'єднаним з валом електродвигуна.

Текст

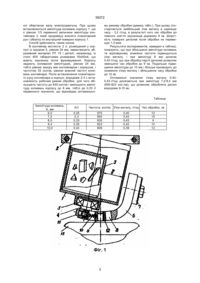

1. Спосіб обробки деталей, що включає розміщення їх у контейнері, встановленому в корпусі з зазором, якому задають планетарний рух, який відрізняється тим, що корпусу задають коливання частотою, рівною власній частоті коливань кон 39372 гідь, амплітуді коливань. При цьому неможливість встановлення більших амплітуд коливань зумовлена недостатньою міцністю вузлів приладів, низьким коефіцієнтом корисної дії процесу. Крім того, у відомих способах ускладнено регулювання режимів обробки з метою досягнення відповідної якості поверхні деталей. В основу винаходу поставлена задача створити спосіб обробки деталей і пристрій для його здійснення, в яких за рахунок модифікації режиму обробки і нових конструктивних ознак досягається збільшення різниці між однаковими за фазою амплітудами коливань корпусу і контейнера з деталями, що дозволить знизити енергетичні витрати процесу обробки. Для реалізації поставленої задачі в способі обробки деталей, що включає установку контейнера з деталями в корпусі з зазором і надання йому планетарного руху, відповідно до винаходу, корпусу спочатку задають коливання, відповідні власній частоті коливань контейнера, і з амплітудою, рівною зазору між контейнером і корпусом, а після цього збільшують частоту до отримання амплітуди, рівної 0,3-0,35 її первинного значення. А також пропонується пристрій для реалізації способу, що містить корпус з контейнером, встановлений за допомогою напівосі з підшипником на водилі, зв'язаним з електродвигуном, відповідно до винаходу, контейнер розміщений із зазором у корпусі, а водило виконано з поздовжньою проріззю і оснащено противагою та повзуном, розміщеним у прорізі з можливістю взаємодії з введеною у пристрій пружиною, яка регулюється, і з'єднаним з валом електродвигуна. У запропонованому способі обробки деталей послідовно здійснюються два режими руху корпусу при збереженні планетарного руху контейнера. У початковий момент при частоті коливань корпусу, рівній власній частоті коливань контейнера, і амплітуді, рівній зазору d, між контейнером і корпусом виникає резонанс, що дозволяє контейнеру отримати амплітуду коливань достатню для його виходу на робочий режим, тобто встановлення планетарного руху контейнера при його обкатці по внутрішній поверхні корпусу. При цьому, якщо амплітуда коливань корпусу менша, ніж зазор між корпусом і контейнером, контейнер не може отримати амплітуду коливань достатню для встановлення тривалих коливань, тому хід процесу стає нестабільним. Збільшення ж амплітуди понад величину зазору для досягнення мети є надлишковим і тому недоцільним у зв'язку з підвищенням енергетичних витрат. Встановлення частоти коливань корпусу, рівній власній частоті коливань контейнера, значно полегшує придбання контейнером амплітуди достатньої для встановлення планетарного руху. В робочому режимі процес обкатки здійснюється при збільшенні частоти коливань корпусу до значення, при якому амплітуда знижується до 0,33 її первинного значення. Як показали експериментальні дослідження, результати яких наведені на фіг. 2, найбільша продуктивність процесу, що оцінюється з'ємом металу в одиницю часу, спостерігається при амплітуді коливань, рівній 0,3-0,35 зазору d між контейнером і корпусом. Зниження амплітуди в робочому режимі здійснюється через збільшення частоти коливань, що призводить до збільшення центрифугових сил, і за наявності зміщених відносно осі обертання мас - до переміщення осі корпусу до осі обертання, отже, до зниження амплітуди коливань. Необхідність означеного взаємозв'язку амплітуди і частоти коливань пояснюється наступним. При амплітудах, менших 0,3d, незважаючи на високу частоту взаємодії, продуктивність процесу знижується внаслідок низької енергії впливу абразивного середовища на деталі, що обробляються. При збільшенні амплітуди понад 0,35d продуктивність також зменшується, що обумовлено необхідністю значного зниження частоти коливань і, таким чином, зниження частоти взаємодії абразиву і деталей. Збільшення частоти коливань при незмінних високих амплітудах коливань корпусу недоцільно внаслідок високих енергетичних витрат, а також низької стійкості робочих вузлів. Запропонований спосіб і пристрій пояснюються кресленнями, де на фіг. 1 показаний пристрій для його реалізації, на фіг. 2 - графік залежності продуктивності обробки від амплітуди коливань контейнера. В корпусі 1, коливання якого обмежені кільцем 2, вільно розміщений із зазором 5 контейнер 3 з абразивом і деталями. Корпус 1 за допомогою напівосі 4 з підшипником 5 встановлений на водилі 6 з противагою 7. Водило має поздовжню прорізь 8, в якій встановлений повзун 9, взаємодіючий з пружиною 10, регульованою болтом 11, і з'єднаний за допомогою шпонки 12 з валом електродвигуна постійного струму 13. В початковий момент корпусу 1 задають коливання з частотою, рівною частоті власних коливань контейнера 3 і амплітудою, рівною зазору d. Контейнер 3 з завантаженими в нього деталями під дією корпусу 1 набуває планетарного руху, після чого збільшують частоту коливань корпусу до отримання амплітуди рівної 0,3-0,35 її первинного значення. Процес здійснюється таким чином. До наладки пристрою заздалегідь вимірюють частоту власних коливань контейнера 3 з завантаженими в нього деталями (що є фізичною властивістю контейнера) будь-яким відомим способом, після цього здійснюють наладку приладу у вимкнутому стані, встановлюють режим запуску і робочий режим. Після цього контейнер 3 встановлюють в корпус 1 і включають пристрій. Пристрій працює так. При включенні електродвигуна 13 в режимі запуску його вал починає обертатися з невеликою частотою, рівною власній частоті коливань контейнера 3. При цьому водило 6 за рахунок дії пружини 10 розміщене таким чином, що напіввісь 4 корпусу віддалена від повзуна 9 на відстань, яка забезпечує амплітуду коливань корпусу 1, рівну зазору між корпусом і контейнером 3. Після встановлення планетарного руху контейнера 3 і його обкатки по внутрішній поверхні корпусу 1, пристрій переключають на робочий режим. Для цього встановлюють частоту обертання електродвигуна, при якій рівнодіюча центрифугових сил частин пристрою, що обертаються, переборюючи жорсткість пружини 10, викликає зміщення водила 6 по повзуну 9, при якому напіввісь 4 переміщується по повзуну 9 і 2 39372 осі обертання валу електродвигуна. При цьому встановлюється амплітуда коливань корпусу 1, що є рівною 1/3 первинної величини амплітуди контейнера 3, який продовжує вчиняти планетарний рух і обкатку по внутрішній поверхні корпусу 1. Спосіб здійснюють таким чином. В контейнер місткістю 2 л, розміщений у корпусі із зазором 5, рівним 24 мм, завантажують абразивний матеріал ПТ 15 і деталі, наприклад, із сталі 40Х габаритними розмірами 50x40x4, що мають заусениці після фрезерування. Корпусу задають коливання амплітудою, рівною 24 мм, тобто рівною зазору між контейнером і корпусом, і частотою 52 кол/хв, рівною власній частоті коливань контейнера. Після встановлення планетарного руху контейнера в корпусі, впродовж 2-3 с встановлюють робочий режим обробки, для чого збільшують частоту до 830 кол/хв і зменшують амплітуду коливань корпусу до 8 мм, тобто до 0,33 її первинного значення, що відповідає оптимально му режиму обробки (дивись табл.). При цьому спостерігається найбільший з'єм металу в одиницю часу - 3,2 г/год, в результаті чого час обробки до повного зняття заусениців дорівнює 9 хв. Шорсткість поверхні деталей після обробки не перевищує 1,3 мкм. Результати експериментів, наведені в таблиці, показують, що при збільшенні амплітуди коливань та відповідному зниженні частоти підвищується з'єм металу, і при амплітуді 8 мм досягає 0,43 г/год, що при обробці партії деталей дозволяє зменшити час обробки до 9 хв. Подальше підвищення амплітуди до 10 мм і більше призводить до зниження з'єму металу і збільшення часу обробки до 12 хв. Оптимальні значення з'єму металу 0,420,43 г/год досягаються при амплітуді 7,2-8,4 мм (850-823 кол./хв), що дозволяє обробляти деталі впродовж 9-10 хв. Таблиця Амплітуда коливань, А, мм 6,0 7,2 8,0 8,4 10,0 А/d Частота, кол/хв 0,25 0,3 0,33 0,35 0,42 975 850 830 823 808 Фіг. 1 3 З'єм металу, г/год Час обробки, хв 0,40 0,42 0,43 0,42 0,39 12 10 9 10 12 39372 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for treatment of the components

Автори англійськоюAndilakhai Oleksandr Oleksandrovych, Barsukov Volodymyr Anatoliiovych, Savenko Svitlana Valentynivna

Назва патенту російськоюСпособ обработки деталей и устройство для его осуществления

Автори російськоюАндилахай Александр Александрович, Барсуков Владимир Анатольевич, Савенко Светлана Валентиновна

МПК / Мітки

МПК: B24B 31/06

Мітки: спосіб, пристрій, обробки, здійснення, деталей

Код посилання

<a href="https://ua.patents.su/4-39372-sposib-obrobki-detalejj-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки деталей і пристрій для його здійснення</a>

Попередній патент: Пристрій для метання бойового уражаючого елемента

Наступний патент: Двигун

Випадковий патент: Пристрій для герметичного з`єднання секцій обсадної колони і їх кріплення в свердловині