Спосіб сушіння зерна

Формула / Реферат

1. Спосіб сушіння зерна шляхом випаровування вологи, що включає завантаження вологого зерна в надсушильну камеру з подальшим переміщенням його в камери підігрівання та сушіння, що обладнані пристроями подачі газоподібних теплоносіїв під розрідженням, більшим 3 кПа, відлежування висушеного зерна протягом 15-20 хвилин, охолодження його розрідженими газами та випуск охолодженого зерна через безперервно діючий вивантажувальний пристрій, який відрізняється тим, що перед сушінням зерно нагрівають до гранично допустимої температури, а в сушильній камері зерно не досушують на 2-3 % і перед охолодженням поміщають в камеру тепловологого перерозподілу на 15-20 хвилин, потім однорідне за температурою та вологістю зерно подають в камеру охолодження зерна, після якої сухе й охолоджене зерно виводять через вивантажувальний пристрій безперервної дії, а відпрацьовані гази із охолоджуючої камери виводять через повітропроводи в газозбірний короб сушильної камери для перемішування з підігрітими в топковій камері газами, а відпрацьовані гази після підігрівальної камери зерна очищаються від аеродинамічно легких домішок зерна і направляються в топкову камеру, гази після сушильної камери зневоднюють в барокамері під тиском від 3 кПа і також направляють в топкову камеру, при цьому частину відпрацьованих газів вилучають із циркуляційного контуру через відвідні регулятори вологоємності газів, а недостатні обсяги газів компенсують повітрям довкілля, що потрапляє в камеру охолодження та в топкову камеру через газопідвідний канал.

2. Спосіб за п. 1, який відрізняється тим, що нагрівання вологого зерна до гранично допустимої температури та вирівнювання температури і вологи сухого зерна здійснюють в окремих камерах.

3. Спосіб за п. 1, який відрізняється тим, що зерно в камерах переміщається безперервно та рівномірно через вивантажувальні пристрої безперервної дії.

4. Спосіб за п. 1, який відрізняється тим, що відпрацьовані гази повторно використовують, для чого їх зневоднюють та очищають.

Текст

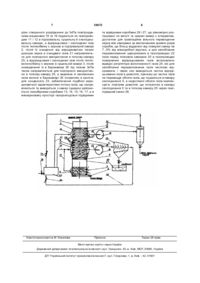

1. Спосіб сушіння зерна шляхом випаровування вологи, що включає завантаження вологого зерна в надсушильну камеру з подальшим переміщенням його в камери підігрівання та сушіння, що обладнані пристроями подачі газоподібних теплоносіїв під розрідженням, більшим 3кПа, відлежування висушеного зерна протягом 15-20 хвилин, охолодження його розрідженими газами та випуск охолодженого зерна через безперервно діючий вивантажувальний пристрій, який відрізняється тим, що перед сушінням зерно нагрівають до гранично допустимої температури, а в сушильній камері зерно не досушують на 2-3% і перед охолодженням поміщають в камеру тепловологого перерозподілу на 15-20 хвилин, потім однорідне за температурою та вологістю зерно подають в камеру охолодження зерна, після якої сухе й охолоджене зерно виводять через вивантажувальний пристрій безперервної дії, а відпрацьовані гази із U 2 (19) 1 3 39672 Відомий спосіб сушіння зерна в зерносушарках конструкції ДСП-50, де частково зменшено втрати теплоти відпрацьованих газів після охолодження зерна за рахунок використання частки теплоти цих газів для сушіння зерна. Також відомим є спосіб вакуумного сушіння полідисперсних матеріалів, що застосовується в різних галузях, зокрема і в харчовій, де сушіння реалізують контактним підведенням теплоти до матеріалу з одночасним його продуванням газами позонно в імпульсному режимі безперервно між моментом підведення газу до однієї зони сушіння та початком підведення до другої [див. SU, авторське свідоцтво, 974068, кл. F26В3/08, F26В5/04, 1982]. Найбільш близьким до корисної моделі, що заявляється, є спосіб сушіння зерна в вакуумі шляхом випаровування вологи, що включає завантаження зерна через шлюзовий живильник в сушильну камеру обладнану нагрівальними елементами, створення вакууму, нагрівання, витримування до випаровування вологи, охолодження та випуск висушеного зерна крізь випускний шлюзовий живильник [Баум А.Е. Сушка зерна, издание 3-е, переработанное и дополненное, М.: ЦИНТИ, 1963, с. 236-239]. Даний спосіб обрано прототипом. Прототип і корисна модель, що заявляється, мають такі спільні ознаки: - агентом сушіння зерна є підігріті гази; - для управління продуктивністю сушильного агрегату використовуються завантажувальний та розвантажувальні пристрої, що одночасно забезпечують герметичність камери сушіння; - для сушіння та охолодження зерна використовуються відповідні камери; - процес сушіння відбувається під розрідженням, що створюють повітродувні машини. Однак описаний спосіб має ряд істотних недоліків. По-перше, нагрівання та сушіння вологого зерна відбувається одночасно в одній сушильній камері, а це виключає можливість регулювати параметрами сушильного агрегату в залежності від нагрівання та сушіння зерна, що спричиняє зменшення продуктивності сушарки, неоднорідність сушіння зерна в камері, погіршення якості сушіння зерна внаслідок пересушування однієї його частини та недосушування іншої, а також неефективне використання агенту сушіння внаслідок перезволоження агенту вер хньої частини сушильної шахти та недозволоження в нижній. По-друге, відпрацьований агент сушіння різного вологовмісту та температури об'єднують в один потік та направляють у довкілля, що спричиняє втрати теплоти відпрацьованих газів та забруднення довкілля аеродинамічно легкими домішками зерна. По-третє, в даному способі сушіння продуктивність сушильного агрегату регулюють шлюзовими живильниками, що мають ряд недоліків, із яких найбільш вагомими є недостатня продуктивність, травмування зерна та нестабільність їх роботи ізза неспроможності транспортувати крупно габаритні домішки зерна. 4 По-четверте, сушіння надмірно зволоженого зерна здійснюють рециркуляцією зерна, що обумовлює додаткове його травмування та втрати теплоти при його переміщенні. Крім того, неоднорідність пошарового сушіння зерна підвищує пожежовибухонебезпеку даного способу сушіння та погіршує якість зерна. В основу корисної моделі поставлено задачу створити спосіб сушіння зерна шляхом випаровування вологи, в якому за рахунок зміни порядку виконання операцій та введення нових операцій та режимів забезпечити підвищення якості сушіння зерна та зменшення витрат енергії. Поставлена задача вирішена в способі сушіння зерна шляхом випаровування вологи, що включає завантаження вологого зерна в надсушильну камеру з подальшим переміщенням його в камери підігрівання та сушіння, що обладнанні пристроями подачі газоподібних теплоносіїв під розрідженням більшим 3кПа, відлежування висушеного зерна протягом 15-20 хвилин, охолодження його розрідженими газами та випуск охолодженого зерна через безперервно діючий вивантажуючий пристрій тим, що перед сушінням зерно нагрівають до гранично допустимої температури, а в сушильній камері зерно недосушують на 2-3% і перед охолодженням поміщають в камеру тепловологоперерозподілу на 15-20 хвилин, потім однорідне за температурою та вологістю зерно подають в камеру охолодження зерна, після якої сухе й охолоджене зерно виводять через вивантажуючий пристрій безперервної дії, а відпрацьовані гази із охолоджуючої камери виводять через повітропроводи в газозбірний короб сушильної камери для перемішування з підігрітими в топковій камері газами, а відпрацьовані гази після підігрівальної камери зерна очищаються від аеродинамічно легких домішок зерна і направляються в топкову камеру, гази після сушильної камери зневоджують в барокамері під тиском від 3кПа і також направляють в топкову камеру, при цьому частину відпрацьованих газів вилучають із циркуляційного контуру через відвідні регулятори вологоємності газів, а недостаючі обсяги газів компенсують повітрям довкілля, що потрапляє в камеру охолодження та в топкову камеру через газопідвідний канал. Нагрівання вологого зерна до гранично допустимої температури та вирівнювання температури і вологи сухо го зерна здійснюють в окремих камерах. Зерно в камерах переміщається безперервно та рівномірно через вивантажуючі пристрої безперервної дії. Відпрацьовані гази повторно використовують, для чого їх зневоджують та очищають. Досягнення заявленого технічного результату можна пояснити наступним. 1. Процеси нагрівання та сушіння протікають відокремлено та реалізовані в окремих камерах нагрівання та сушіння, що відокремлені випускними пристроями неперервної дії і гази для цих камер готують за різними параметрами температури та вологовмісту і подають по окремим транспортним магістралям, що дозволяє збільшити продуктивність сушильного агрегату до 20%. 5 39672 2. Відбувається перерозподіл температури та вологи в зернині та між зернинами завдяки тому, що між камерами сушіння та охолодження додатково встановлено камеру тепловологоперерозподілу, в якій недосушене на 2-3 відсотки зерно знаходиться протягом 15... 25 хвилин. 3. Повторно використовується теплота відпрацьованих газів в сушильному пристрої шляхом направлення: а) повітря підігрітого від сухого та теплого зерна в камері охолодження для підмішування з нагрітими в топковій камері газами та направленням суміші газів в камеру сушіння зерна; б) менш зволожених газів після камери підігрівання зерна та очищення їх в газоочисному пристрої від легких домішок в топкову камеру; в) більш зволожених відпрацьованих газів після камери сушіння та зневоднення в барокамері під тиском більшим від 3кПа в топкову камеру. При цьому загальний перепад тиску відпрацьованих газів, що направляються на зневоднення, становить більше 6кПа (перед повітродувною машиною 3кПа та після неї від 3кПа). 4. Підвищується рівномірність сушіння зерна завдяки забезпеченню безперервного режиму руху зерна в камерах сушильного агрегату та більшої вологопоглинаючої властивості зріджених газів. Тому при пронизуванні шару вологого зерна погіршення вологопоглинаючої здатності від пониження їх температури компенсується підвищеним розрідженням газів на виході із зернового шару сушильної камери. Для шару зерна 250мм існуючих конструкцій сушарок та зниженню температури сушильних газів при пронизуванні шару вологого зерна з 95 до 50°С та зволоженні їх до 25...35г/м 3, для компенсації зменшення вологопоглинаючої спроможності газів необхідно створювати розрідження не меншим 3кПа. 5. Зменшено рівень пожежовибухонебезпеки завдяки більшій однорідності сушіння зерна та безперервного режиму руху в сушильних камерах. 6. Покращено екологічні показники та санітарні умови праці за рахунок виключення прямих викидів відпрацьованого агенту сушіння з аеродинамічнолегкими домішками зерна в довкілля шляхом їх очищення в газоочисному пристрої та барокамері під дією тиску більшого від 3кПа (а загальний перепад тиску газів становить від 6кПа), в яких виділяються аеродинамічне легкі домішки та волога відповідно. Фізична сутність тепломасообмінних процесів, що відбуваються при сушінні зерна. Повітродувні машини створюють розрідження більшим від 3,5кПа, під дією якого гази із топкової камери через систему газопроводів та газорозподільних каналів проникають через зерно в нагрівальну та сушильнукамери, сушать зерно та потрапляють в повітродувні машини, із яких відпрацьовані гази під тиском, що відповідає розрідженню перед повітродувними машинами, подаються в барокамери, з аеродинамічним опором до 3,0кПа. Зі зростанням тиску газів їх вологопоглинаюча здатність пропорційно зменшується і конденсат вологи вилучається з барокамери в ємність для конденсату, а висушені гази через 6 газопроводи потрапляють в топкову камеру для додаткового підігрівання. Сукупний перепад тиску відпрацьованих газів дорівнює сумі розрідження перед повітродувною машиною та аеродинамічному опору барокамери і перевищує 6...6,5кПа. Оскільки швидкість випаровування вологи із зерна знаходиться в степеневій залежності від температури його нагрівання, тому в камері підігрівання зерна нагріті гази менш зволожуються і їх направляють в топкову камеру без осушування через очищувач газів від аеродинамічне легких домішок зерна. Для виключення ризику утворення зон гальмування окремих пластів зерна при його переміщенні, що може спричинити пересушувування та загорання зерна, між камерами встановлено вивантажуючі пристрої безперервної дії, які забезпечують безперервний рух зерна, а також збільшено відстань від поверхні крайніх рядів коробів до поверхні камер на 7...9% від розміру відстані між коробами для компенсації дії більшої гальмівної сили опору поверхні камер. Через різні швидкості переміщення в зернині теплоти та вологи, а також внаслідок пониження температури периферійних шарів зерна при випаровуванні вологи з його поверхні, в різних шарах зернини поля температур та вологовмісту неоднорідні, для чого даним винаходом передбачено тепловологоперерозподільча камера, де протягом 15...20хв. теплота і волога рівномірно перерозподіляється в усіх шарах зернини. Для відновлення загального балансу продуктивності потоків газів, що циркулюють в системі, частина відпрацьованих газів вилучається із циркуляційного контуру через відвідні регулятори вологоємності газів в кількості, що не перевищує обсягів газів які подаються в камеру охолодження, а недостаючі обсяги газів компенсують повітрям довкілля, що потрапляє в камеру охолодження та в топкову камеру через газопідвідний канал. Екологічний ефект досягається за рахунок циркуляції газів та очищення їх в очи щувачі газів. На кресленні зображена лінія, за допомогою якої реалізується заявлений спосіб сушіння зерна. Вологе зерно завантажують в надсушильну ємність 1, з якої через вивантажуючий пристрій неперервної дії 6 воно потрапляє в камеру підігрівання зерна 2, в якій підігрівається до граничної температури нагріву зерна найбільш підігрітими газами в топковій камері 25 і через вивантажуючий пристрій неперервної дії 7 підігріте зерно потрапляє в сушильну камеру 3, в якій сушиться до вологості, вищої від заданої на 2...3% сумішшю газів, нагрітих в топковій камері 25 та частково в камері охолодження зерна 5, що подаються в зерно через газопідвідні короби 26, а відводяться через газовідвідні короби 27, а висушене зерно після сушильної камери через вивантажуючий пристрій неперервної дії 8 потрапляє в тепловологоперерозподІльчу камеру 4, в якій вирівнюється температура та вологість в різних шарах зернини протягом 15...25хв., а вже однорідне за температурою та вологістю зерно потрапляє в камеру о холодження зерна 5, де охолоджується повітрям з довкілля до заданої температури та додатково сушиться на 2...3% і виводиться із сушарки через вивантажуючий пристрій неперервної дії 9, а підігріті гази під 7 39672 дією створеного розрідження до 3кПа повітродувними машинами 18 та 19 подаються по газопроводам 11 і 12 в підігрівальну, сушильну й о холоджувальну камери, а відпрацьовані і охолоджені гази після теплообміну з зерном в підігрівальній камері 2, після їх очищення від аеродинамічно легких домішок зерна в очищувачі газів 21 направляються для повторного використання в топкову камеру 25, а відпрацьовані і охолоджені гази після тепловологообміну з зерном в сушильній камері 3, після зневодження їх в барокамері 20 під тиском 3кПа також направляються для повторного використання в топкову камеру 25, а виділена із зволожених газів волога в барокамері 20 потрапляє в ємність для конденсату 23, забезпечення подібної аеродинамічної характеристики потоку газів, що направляються та виводяться з камер сушарки здійснюється газозбірними коробами 13, 14, 15, 16, 17, а в міжзерновому просторі газорозподільні підвідними Комп’ютерна в ерстка М. Ломалова 8 та відвідними коробами 26 і 27, що рівномірно розташовані по висоті та ширині камер з інтервалом, достатнім для гравітаційне вільного переміщення зерна між камерами за виключенням крайніх рядів коробів, що більш віддалені від поверхні камер на 7...9% від міжкоробної відстані, а для запобігання перезволоження циркулюємих в газопроводах 22 газів перед топковою камерою 25 в газопроводах повернення відпрацьованих газів встановлено відвідні регулятори вологоємності газів 24, які для запобігання перезволоження газів частково відкривають і через них виводиться частка відпрацьованих газів в довкілля, причому ця частка газів не перевищує обсяги газів, що подаються в камеру охолодження 5, а недостаючі обсяги газів компенсують повітрям довкілля, що потрапляє в камеру охолодження 5 та в топкову камеру 25 через газопідвідний канал 28. Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for grain drying

Автори англійськоюHaponiuk Ihor Ivanovych

Назва патенту російськоюСпособ сушки зерна

Автори російськоюГапонюк Игорь Иванович

МПК / Мітки

МПК: F26B 3/08

Код посилання

<a href="https://ua.patents.su/4-39672-sposib-sushinnya-zerna.html" target="_blank" rel="follow" title="База патентів України">Спосіб сушіння зерна</a>

Попередній патент: Пристрій для створення подовжнього магнітного поля при дуговому зварюванні та наплавленні

Наступний патент: Прямотечійний відцентровий сепараційний елемент

Випадковий патент: Фільтрувальний елемент рукавного фільтра з горизонтальним розташуванням рукавів