Спосіб прокатки залізничних коліс

Номер патенту: 46813

Опубліковано: 17.06.2002

Автори: Ганжа Валерій Володимирович, Тубольцев Юрій Григорович, Назаренко Микола Васильвич, Корж Дмитро Васильович, Колісніченко Володимир Васильович, Макаров Олександр Генадійович, Кузьменко Володимир Олексійович, Староселецький Михайло Ілліч, Білущенко Олександр Вячеславович

Формула / Реферат

Спосіб прокатки залізничних коліс на колесопрокатному стані з відформованих заготовок, який включає деформування заготовки з обтиском бокових та внутрішніх поверхонь обода привідними похилими валками, виконаними з середнім та початковим конусами, та поверхні катання з формуванням гребеня натискними та корінними валками, який відрізняється тим, що процес осадки обода по ширині здійснюють з обтиском внутрішніх поверхонь ободасередніми конусами похилих валків за оберт, який не перевищує величини розширювання металу на цих поверхнях від обтиску обода початковими конусами, а після осадки обода по ширині збільшують зусилля з боку корінних валків до моменту викачування гребеня, після чого здійснюють доводку внутрішнього діаметра обода до необхідного розміру.

Текст

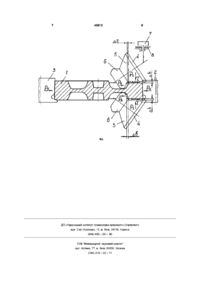

Спосіб прокатки залізничних коліс на колесопрокатному стані з відформованих заготовок, який включає деформування заготовки з обтиском бокових та внутрішніх поверхонь обода привідними похилими валками, виконаними з середнім та початковим конусами, та поверхні катання з формуванням гребеня натискними та корінними валками, який відрізняється тим, що процес осадки обода по ширині здійснюють з обтиском внутрішніх поверхонь обода середніми конусами похилих валків за оберт, який не перевищує величини розширювання металу на цих поверхнях від обтиску обода початковими конусами, а після осадки обода по ширині збільшують зусилля з боку корінних валків до моменту викачування гребеня, після чого здійснюють доводку внутрішнього діаметра обода до необхідного розміру О Винахід відноситься до обробки металів тиском, а конкретно - до прокатки залізничник колес, у тому числі колес малого діаметру Відомий спосіб прокатки залізничних колес, при якому формують зовнішню поверхню обода та гребінь колеса натискними та коренними валками, обжимають обід колеса по ширині початковими конусами похилих валків, формують внутрішню поверхню обода середніми конусами похилих валків, здійснюють розкатку обода та диску по діаметру, при цьому коренні валки переміщуються від центру заготовки, а натискні валки - до центру заготовки [1] Недоліком цього способу є здійснення розкатки обода по внутрішньому та зовнішньому діаметрам одночасно з осадкою обода по ширині при постійному підвищенні зусилля на середніх конусах похилих валків, що приводить до нерівномірного обтиску обода по діаметру за кожний оберт заготовки та викликає підвищений ексцентрисітет маточини, а при наступній деформації на калібрувальному пресі такі дефекти та розмірні відхилення, як зім'яття, утяжу, різностіннїсть та перекіс торців маточини, утяжку та різнотовщинність обода та т п Крім того, вказаний спосіб не може використовуватись при виробництві залізничних колес малого діаметра, які мають незначну (до 20мм) величину розкатки внутрішнього діаметра, оскільки до моменту отримання необхідного діаметра гребінь повністю не оформлюється, що приводить до браку колес Найбільш близьким до заявляемого способу технічним рішенням, прийнятим за прототип [2], є спосіб прокатки залізничних колес похилими валками, виконаними з середнім та початковим конусами, натискними валкими та діаметрально протилежного їм коренним валком, при якому заготовку установлюють із зазором відносно середнього конуса похилих валків, здійснюють осадку обода колеса початковими конусами похилих валків, формування гребня та поверхні катання колеса при радіальному переміщенні коренного валка Недоліком вказаного способу є постійна наявність зазору між внутрішніми поверхнями обода та середніми конусами похилих валків у період осадки обода по ширині початковими конусами похилих валків У процесі осадки обода по ширині метал переміщується у радіальному напряжу як на зовнішню поверхню обода заготовки, формуючи поверхню катання, так і на внутрішні поверхні обода, причому розширювання по ширині (висоті) обода нерівномірно (у бокових поверхонь обода СО 00 (О 46813 лило встановити ВІДПОВІДНІСТЬ їх критерію новизна" При вивченні інших відомих технічних рішень з прототипом у данній галузі технічні ознаки, відрізняючи замовлений винахід від прототипу, не були виявлені і тому вони забезпечують замовленому технічному рішенню ВІДПОВІДНІСТЬ критерію "суттєві відзнаки" Винахід пояснюється кресленням, де на фіг показано положення заготовки та валків у період осадки обода по ширині по пропонуємому способу, де 1 - заготовка, 2 - натискні валки, 3 - коренні валки, 4 - похилі валки, 5 - початковий конус похилого валка, 6 - середній конус похилого валка, 7 упор верхнього похилого валка, 8 - станина колесопрокатного стану, Рі - вертикальне зусилля похилих валків, Рв - горизонтальне зусилля похилих валків, Рн - зусилля натискних валків, Рк - зусилля коренних валків, х - горизонтальне зусилля зі сторони початкових конусів похилих валків, Ah - осьовий обтиск на верхньому та нижньому похилих валках за оберт заготовки, ДЬ - розширювання металу на внутрішніх поверхнях обода від обтиску Ще одним недоліком цього способу є те, що обода по ширині початковими конусами похилих зразу після завершення процесу осадки обода по валків, Дг - радіальний обтиск обода середніми ширині, відбувається розкатка заготовки по діамеконусами похилих валків за оберт заготовки тру Для формування гребня потрібно не менш ніж Суть запропонованого способу полягає у слі1 0 - 1 5 обертів заготовки (а в деяких випадках і дуючому значно більше), осаджування ободу по ширині заКолесна заготовка 1 у процесі осадки обода по кінчується протягом максимум 8 обертів, тому при ширині початковими конусами 5 похилих валків 4 малій величині розкатки гребінь не оформлюється, обтискається за оберт на величину 2Дп зусиллям що приводить до браку колес Це є основною приРі Зусилля Рі створюється гідроциліндром прямочиною, по якій цей спосіб не може використовуваго руху верхнього похилого валка 3 боку натисктись при виробництві колес малого діамерта (до них валків 2 заготовка деформується зусиллям Рн, 800 - 820мм) а з боку коренних валків - зусиллям Рк (зусилля В основу винаходу поставлено задачу ствостворюється ВІДПОВІДНИМИ гідроциліндрами) 06рення нового способу прокатки залізничних колес тиснутий початковими конусами на величину 2Дп на колесопрокатному стані із відформованих загометал обода переміщується як на зовнішню поветовок шляхом підтримки певного співвідношення рхню обода, так і на внутрішні поверхні обода, між величинами обтисків та послідовного силового утворюючи розширювання ДЬ Зусиллям Рв з боку впливу на заготовку, при якому радіальне перемісередніх конусів 6 відбувається обтиск внутрішніх щення металу обода буде спрямоване спочатку на поверхонь обода з величиною Дг, яка дорівнює, формування гребня та поверхні катання, що заабо менша величини розширювання ДЬ Виконанбезпечить отримання колес з повністю сформованя цієї умови дозволяє не виконувати розкатку ним гребнем незалежно від діаметра колес та внутрішніх поверхонь обода по діамертута запобірозміру розкатки по діаметру, а також забезпечить гти виникнення на цих поверхнях дефектів, так як зниження браку та ремонтної обточки колес по відбувається зглажування металу у випадку, коли таким дефектам, як пльони, закати, різький переДг менше ДЬ, та збереження внутрішнього діаметхід по диску Заявлений спосіб включає деформура обода у випадку, коли Дг дорівнює ДЬ вання заготовки з обтиском бокових та внутрішніх поверхонь обода приводними похилими валками, Сума горизонтальних зусиль, діючих у цьому виконаними з середнім та початковим конусами, випадку, дорівнює та поверхні катання з формуванням гребня натискними та коренними валками Рн - Рк - 2Рв - 2т = 0 (1) Відрізняючими від прототипу ознаками є Це співвідношення зусиль зберігається при процес осадки обода по ширині здійснюють з кожному оберті заготовки до моменту закінчення обтиском внутрішніх поверхонь обода середніми процесу осадки обода по ширині конусами похилих валків за оберт, яке не перевиПо завершенню осадки обода по ширині упор щує величини розширювання металу на цих пове7 притискається до станини колесопрокатного стархнях від обтиску обода початковими конусами, ну і все зусилля гідроциліндру прямого руху верхпісля осадки обода по ширині збільшують зунього похилого валка сприймає упор 7 В цьому силля з боку коренних валків до моменту викатки разі зникає зусилля Рі та зусилля х, також зникає гребня, обтиск Дп та розширювання ДЬ Відбувається поздійснюють доводку внутрішнього діаметра рушення співвідношення зусиль (1), оскільки Рн обода до необхідного розміру стає більше Рк Це призводить до початку розкатки Зрівняння заявлених технічних рішень дозвовоно більше) Осадка обода колеса по ширині здійснюється за 4 - 7с (в залежності від типорозміру колеса та маси обода), що відповідає 3 - 8 обертам заготовки Розширювання, яке збільшується за кожний оберт заготовки, викликає скривлення профілю внутрішніх поверхонь обода та при наступній деформації цих часток обода середніми конусами похилих валків приводить до появи пльон, закатів, нашарування металу Ці дефекти потребують механічної обробки Крім цього, в процесі прокатки на колесопрокатному стані заготовок з товщиною диску більшою, ніж необхідна (підтримувати постійну товщину диску від заготовки до заготовки на колесопрокатних ЛІНІЯХ на теперішній час проблематично і разність сягає величини 3 4мм), відбувається удавлювання середніх конусів похилих валків у диск до моменту закінчення осадки обода по ширині, а оскільки зазор між внутрішніми поверхнями обода та середніми конусами похилих валків зростає, це приводить до появи на диску нашарування металу, уступів, названих "різкий перехід по диску" Цей дефект також потребує механічної обробки 46813 колеса по діаметру, що небажано, оскільки гребень не сформований Тому, зразу після закінчення осадки обода по ширині, проводять збільшення зусилля Рк з боку коренних валків до моменту оформлення гребня колеса Після оформлення гребня колеса проводять збільшення зусилля Рн з боку натискних валків, або зменшення зусилля Рк з боку коренних валків, що забезпечує здійснення процесу доводки внутрішнього діаметра обода до необхідного розміру Приклад конкретної реалізазм способу При виробництві колеса малого діаметра 781мм заготовку масою 407кг, нагріту до температури формування 1260°С, після формування на пресі зусиллям 10000т с , укладали на нижній похилий валок колесопрокатного стану та опору перед коренними валками Ширина обода дорівнювала 175мм, внутрішній діаметр обода - 610мм Включенням золотникового розподільника подачі рідини низького тиску у гідроциліндр прямого руху верхнього похилого валка та золотникового розподільника подачі рідини низького тиску у гідроциліндр прямого руху каретки коренних валків (початок циклу прокатки) валки просувалися до заготовки 3 інтервалом 0,5с проводили включення електроприводів стану і приводи досягали швидкості торкання колеса верхнім похилим валком (50 - 70об/хв), після чого з інтервалом 0,7с через задатчик інтенсивності приводи набували швидкості захвату і по досягненню швидкості нижнім похилим валком 250об/хв вмикали золотниковий розподільник подачі рідини низького тиску у гідроциліндр прямого руху натискних валків Початкове положення усіх валків стану перед прокаткою вибиралося таким чином, щоб тиснення валків на заготовку здійснювалось одночасно Зусилля з боку валків на метал заготовки складали Рк = 28т є , Рн = 44т є , Рі = 26т є Горизонтальне зусилля з боку початкових конусів похилих валків складало 1,3т с та визначалось т = Р : * (і - | 1+m де ц, - коефіцієнт тертя, а - кут нахилу осі похилого валка, m - дослідний коефіцієнт Зусиллям Р-і, яке складало 26т с , проводили обтиск обода по ширині на 1,5мм за оберт, при цьому розширювання ДЬ дорівнювало 0,4мм та визначалось де с - коефіцієнт, залежний від ХІМІЧНОГО складу та температури металу, ho - початкова ширина ободу, D - середній діаметр початкового конуса похилого валка, k - коефіцієнт, який залежить від геометричних параметрів очагу деформації похилих валків Зусиллям середніх конусів похилих валків, яке складало 13,4т с, проводили обтиск внутрішніх поверхонь обода за оберт на величину 0,25мм При вказаному силовому тиску заготовкою було зроблено три оберти, при цьому сумарний обтиск по ширині складав 9мм, розширювання 1,2мм, обтиск внутрішніх поверхонь обода 0,75мм Після трьох обертів заготовки проводили включення золотникового розподільника подачі рідини високого тиску у гідроциліндр прямого руху верхнього похилого валка, зусилля Рі підвищувалося до 50т с Обтиск по ширині Дп підвищувався до 2,5мм за оберт, а розширювання - до 1,3мм Зусилля 2Рв при цьому зменшилось до 11тс, а обтиск г - до 0,2мм за оберт заготовки По завершенню шести обертів заготовки упор 7 опустився на станину колесопрокатного стану 8 і сприйняв все зусилля гідроциліндру прямого руху верхнього похилого валка Обтиск обода по ширині закінчився Ширина обода дорівнювала 151мм У цей момент збільшилось зусилля 2Рв до 16т с та міг початись процес розкатки Проте гребінь не був сформований, тому збільшили зусилля Рк до 44т с шляхом дроселювання гідроциліндру прямого руху каретки коренних валків У цьому положенні здійснили формування гребеня за 10 обертів заготовки, після чого зменшили зусилля з боку коренних валків до 28т с і здійснили доводку внутрішнього діаметру до розміру 610мм, тобто ліквідували усю величину сумарного розширювання Процес доводки внутрішнього діаметра обода був необхідний, оскільки сумарна величина розширювання ДЬ була більшою, ніж сумарна величина обтиску обода Дг середніми конусами похилих валків Прокатане колесо мало повністю сформований гребінь, та крім цього дефектів на внутрішніх поверхнях обода не було Література 1 А с СРСР №645740 05 02 79 2 А с СРСР №617137 ЗО 07 78 46813 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044)456-20- 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

Автори англійськоюStaroseletskyi Mykhailo Illich, Hanzha Valerii Volodymyrovych, Kuzmenko Volodymyr Oleksiiovych, Korzh Dmytro Vasyliovych

Автори російськоюСтароселецкий Михаил Ильич, Ганжа Валерий Владимирович, Кузьменко Владимир Алексеевич, Корж Дмитрий Васильевич

МПК / Мітки

МПК: B21H 1/00

Мітки: коліс, залізничних, прокатки, спосіб

Код посилання

<a href="https://ua.patents.su/4-46813-sposib-prokatki-zaliznichnikh-kolis.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки залізничних коліс</a>

Попередній патент: Спосіб локальної гіпертермії

Наступний патент: Драбина для мобільних агрегатів

Випадковий патент: Захоплюючий пристрій для потрошіння кальмарів