Спосіб прокатки залізничних колес

Номер патенту: 8188

Опубліковано: 29.03.1996

Автори: Крашевич Віктор Наумович, Бабушкін Анатолій Павлович, Валетов Михайло Серафимович

Формула / Реферат

Способ прокатки железнодорожных колес из отформованных заготовок путем прокатки обода по наружной и боковым его поверхностям и прокатки обода с диском по диаметру с постепенным снижением удельного усилия обжатия, отличающийся тем, что, с целью улучшения качества колес путем повышения точности их геометрических размеров, снижение удельного усилия обжатия начинают осуществлять после прокатки обода и диска при постоянном удельном усилии обжатия в течение 6-7 оборотов колеса, причем это снижение осуществляют в течение 4-6 оборотов колеса до достижения величины удельного усилия обжатия 55-65 кгс/см и завершают прокатку с этой величиной усилия в течение 2-4 оборотов колеса.

Текст

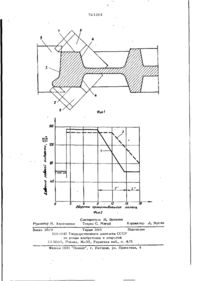

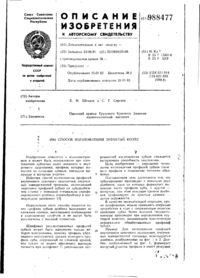

пис Союз Советскик ^малистмчес Республик (И) 5РЕ (61) Дополнительное к авт. свид-ву _ (22)3аивлено 0 7 . 0 7 . 7 8 (21) 2 6 4 2 9 4 8 / 2 5 - 2 7 с присоединением заявки № (23) Приоритет 1/04 Опубликовано 1 5 . 0 3 . 8 0 . Бюллетень № 10 Дата опубликования описання 1 8 , О З о 8 0 (72) Авторы изобретения В 2 1 !( 621.735. ,04(088.8) В. Н. Крашевич, М. С. Валетов и А. П. Бабушкин Институт черной металлургии (71) Заявитель ( 5 4 ) СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС 1 Изобретение относится к обработке металлов давлением. Известен способ прокатки железнодорожных колес из оштампованных заготовок путем прокатки обода по наружной и боковым его поверхностям и прокатки обода с диском по диаметру с постепенным уменьшением усилия обжатия VlJ , Однако такой способ не обеспечивает "полировки* обода в конце прокат-ли, т.е. прокатки колес при заданном постоянном растворе валков, в результате образуются разнотолитнность обода, смешение ступиды относительно обода, недокат обода и Гребня. Это происходит вследствие несо15 вершенства используемой технологии прокатки: на третьем ее этапе в зависимости от температуры заготовки окончание прокатки (по принятой базе - внутреннего диаметра обода) осуществляют при сниженном, по сравнению с высоким ( 1 6 0 кгс/см") давлении рабочей жидкости, но разном по значению - от 7 0 кгс/см . При достижении & раметра необходимых размеров валки сразу разводятся, что и приводит к указанным выше дефектам, так как при давлении жидкости 7 0 - 1 0 0 кгс/гм 2 обжатия обода еще достаточно велики 4-7 мм за оборот). Искусственно настроить стан на окончание прокатки при давлении! близком к нулю, не представляется возможным, так как при этом появляется другой дефект - недокат колеса по внутреннему диаметру (обжатия при давлении жидкости ниже 5 0 кгс/см практически равны нулю). Таким образом на действующих новых колесопрокатных станхх в связи с колебаниями температуры прокатываемой заготовки, а также в связи с разной массой исходных заготовок (и, как следствие, разного объема обода колеса) окончание прокатки колес осуществляют при разном давлении рабочей жидкости в гицроцилиндрах нажимных валков, что ведет к неодинаковым по величине разнотолшиннос З 72 12 О] 4 иость третьего этчпд (число оборот он колеса на третьем этане). При изготовлении цельнокатаных железнодорожных колес диаметром 95 0 мм 5 в колесопрокатном цехе Нижнє днепровского грубопрокагного завода им. К. ЛнбЭто постигается тем, что снижение кнехта после осадки исходной заготовки усилия обжатия начинают осуществлять массой 47 0 кг и ее формовки осущестпосле прокатки обода и диски при постовляют прокатку колеса за четыре этапа: янном удельном усилии обжатия в тече10 первый - после того, как колесо задают ние 6-7 оборотов колеса, причем это в стан, на давлении рабочей жидкости снижение осуществляют в течение 4-6 6 0 кгс/см 2 - в гидроцилиндре нажимных оборотов колеса до величины удельного валков прокатывают обод по наружной и усилия обжатия 5 5 - 6 5 кгс/см 2 и завербоковым его поверхностям в течение 3 шают прокатку с этой величиной усилия в 15 оборотов колеса; второй - на давлении течение 2-4 оборотов колеса. рабочей жидкости 1 5 0 кгс/см2 прокатыНа фиг, 1 показана схема описываемовают обод с диском по диаметру до разго способа прокатки железнодорожных комера внутренней поверхности обода, равлес: на первом этапе - боковые поверхноного 74 0 мм в течение 7 оборотов колести 1 и 2 прокатываемого колеса, наруж2 ная поверхность 3, на втором и третьем° са; третий - на снижающемся до 6 0 кгс/см^ давлении прокатывают обод внутренняя поверхность 4 обода; нажимс диском по диаметру до размера внутной валок 5, наклонные валки 6. На фщ\ 2 ренней поверхности обода, равного даны график ( 1 ) режима работы стана' 7 9 8 мм,в течение 6 оборотов колеса; по предлагаемому способу и график (2*) # режима работы стана по известному спо- 25 четвертый ("полировка") - на постоянном давлении рабочей жидкости 6 0 кгс/см* собу. прокатывают обод с диском по диаметру до размера 8 0 0 мм, устраняя 'полировСущность предлагаемого способа прокой* асимметрию обода, п течение 4 обокатки железнодорожных колес заключаетротов колеса. 30 ся в том, что в процессе прокатки обода с диском по диаметру удельное усилие об-ь Ф о р м у л а и з о б р е т е н и я жатия (второй этап прокатки п. I і на фиг. 2) постепенно снижают до 55—65 кгс/см ^ , Способ прокатки железнодорожных кокоторое сохраняют до конца прокатки излес иа отформованных заготовок путем 35 делия (третий этап прокатки, л. I " на прокатки обода по наружной и боковым фиг. 2). Это достигается тем, что при его поверхностям и прокатки обода с диснижении высокого давления рабочей жидском по диаметру с постепенным снижекости в гидроцилиндре нажимных валков нием удельного усилия обжатия, о т л и ( 1 6 0 кгс/см*) до уровня 35 - 65кгс/см ч а ю щ и й с я тем, что, с целью улучмагистраль низкого давления ( 5 5 шения качества колес путеї~і повышения 6 5 кгс/см ) жидкости соединяется с точности их геометрических размеров, гидроцилиндром нажимных валков и в снижение удельного усилия обжатия надальнейшем прокатку ведут на этом низчинают осуществлять после прокатки обоком давлении, осуществляя "полировку* да и диска при постоянном удельном уси45 лии обжатия в течение 0—7 оборотов кообода. При этом раствор валков стана остается практически постоянным, так леса, причем это снижение осуществляют как давление жидкости в 5 5 - 6 5 кгс/см в течение 4-0 оборотов колеса до достиобеспечивает обжатие обода за оборот жения величины удельного усилия обжа0,'4-0,8 мм, что достаточно для осущесттия 5 5 - 6 5 кгс/см* и завершают прокатвления при необходимости незначительной 5 0 ку с этой величиной усилия в течение докатки обода по диаметру и практически 2-4 обор отое к олес а. исключает такие дефекты, как разнотолИсточники информации, щинность обода и разностенность ступипринятый во внимание при экспертизе цы. В го же время, обеспечивается воз1.'Сталь*, 1 9 7 f s X 8, с. 7 3 0 - 7 3 2 V )5 можность осуществить, при необходимое* Прокатка колес на новых ч.олосопрокятти, докатігу гребня, увеличив продолжительти обода и разностенности ступицы колеса, а также невыполнению гребня. Целью изобретения является улучшение качества копес путем повышения точности их геометрических размеров, ПЫХ СТ7ШЙХ*. 721201 УУ/ШШ/А 3 Редактор М. Харитонова 6 9 - 1 2 Обороты промотыВовмого Составитель М. Волкова Техред С. Мигай 15 /голоса. Корректор Заказ 3 8 / 9 Тираж 9 8 6 Подписное ЦЖіИІіИ Государственного комитета СССР по долам изобретении и открытий 1 1 3 0 3 5 , Москва, Ж - 3 5 , Раушская наб., д. 4 / 5 Филиал ПІНІ "Патент", г. Ужгород, ул. Проектная, 4 И. Муска

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of rolling railroad

Автори англійськоюBabushkin Anatolii Pavlovych, Valetov Mykhailo Serafymovych

Назва патенту російськоюСпособ прокатки железнодорожных колес

Автори російськоюБабушкин Анатолий Павлович, Валетов Михаил Серафимович

МПК / Мітки

МПК: B21H 1/00

Мітки: спосіб, залізничних, прокатки, колес

Код посилання

<a href="https://ua.patents.su/4-8188-sposib-prokatki-zaliznichnikh-koles.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки залізничних колес</a>

Попередній патент: Спосіб одержання білкового збагачувача харчових продуктів з дріжджів

Наступний патент: Клиновий коуш

Випадковий патент: Спосіб оцінки стійкості генотипів льону до фузаріозу