Спосіб одержання мікролускового графіту

Номер патенту: 4707

Опубліковано: 28.12.1994

Автори: Мележік Олександр Васильович, Макарова Людмила Володимирівна, Чуйко Олексій Олексійович

Формула / Реферат

(57) Способ получения микрочешуйчатого графита, включающий обработку графита раствором пероксодисульфата аммония в серной кислоте, термообработку окисленного графита для расширения, диспергирование расширенного соединения графита в центробежном поле и промывку водой, отличающийся тем, что расширенное соединение графита с перед диспергированием обрабатывают газообразным аммиаком до завершения нейтрализации серной кислоты.

Текст

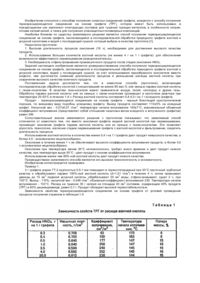

Способ получения микрочешуйчатого графита, включающий обработку графита раствором пероксодисульфата аммония в серной кислоте, термообработку окисленного графита для расширения, диспергирование расширенного соединения графита в центробежном поле и промывку водой, о т л и ч а ю щ и й с я тем, что расширенное соединение графита с перед диспергированием обрабатывают га- ~ зообразным аммиаком до завершения нейтрализации серной кислоты Изобретение относится к химической технологии дисперсных графитовых материалов, используемых в качестве электропроводящих и антифрикционных компонентов композиционных материалов (КМ). Наиболее близким по достигаемому эффекту является (1) способ получения микрочешуйчатого графита (МЧГ), включающий обработку графита раствором пероксодисерной кислоты или пероксодисульфата аммония в серной кислоте, термообработку полученного соединения графита (до 150°С0, диспергирование расширенного соединения графита в центробежном поле и промывку водой. Для обработки 1 мас.ч. графита использовали 0,8-3,0 мас.ч. пероксодисерной кислоты или 3-5 мас.ч. пероксодисульфата аммония. Дисперсный графит, полученный по известному изобретению, состоит из микрочешуек с характерной длиной 10-100 мкм и толщиной 0.01-1,0 мкм. Массовое содержание серы в сухом продукте составляет 1,8-2,1%. При использовании МЧГ по известному изобретению в качестве электропроводящего наполнителя^ полимерных КМ полученные образцы обла дали следующими величинами удельных сопротивлений: - с акриловым лаком АК-113 в качестве связующего, при формовании электропроводящего покрытия методом высушивания суспензии, нанесенной на плоскую подложку (массовое содержание МЧГ в сухом покрытии 40%) - 1,3 Ом • см; - с полимерным связующим "Акрилоксид" (формование образца без растворителя, массовое содержание МЧГ 25%) 0,8 Ом • см. Недостатком МЧГ, полученного согласно известному изобретению, является недостаточно высокая электропроводность в составе полимерных КМ. Кроме того, недостатком является также высокое содержание серы, которая вызывает коррозию металлических поверхностей при использовании МЧГ в составе антифрикционных КМ В основу изобретения положена задача разработать способ получения микрочешуйчатого графита, который бы посредством введения дополнительной операции обеспечивал увеличение электропроводности графита в составе пол Відділ патентної інформації С > о I о З 4707 композиционных материалов и уменьшение содержания серы в микрочешуйчатом графите Поставленная задача достигается тем, что в известном способе получения микроче- 5 шуйчатого графита, включающем обработку графита раствором пероксодисульфата аммония в серной кислоте, термообработку окисленного графита для расширения, диспергирование расширенного соединения 10 графита в центробежном поле и промывку водой, согласно изобретению расширенное соединение графита перед диспергированием обрабатывают газообразным аммиаком до завершения нейтрализации серной кис- 15 лоты. В результате осуществления способа получения микрочешуйчатого графита в объеме всех его существенных признаков удается повысить электропроводность микрочешуй- 20 чатого графита и уменьшить в нем содержание серы. Для осуществления способа использовали графит марки ГСМ-1 Завальевского графитового комбината, пероксодисульфат 25 аммония марки "ЧДА", концентрированную серную кислоту марки "ХЧ" (95% H2SO4), олеум марки "ХЧ" (65% SCb). В качестве полимерного связующего для получения образцов композиционных покрытий 30 использовали акриловый лак АК-156 (ТУ 601 -1305 с изм. 1 и 2. содержание сухого остатка 0,335 г в 1 мл). Для разбавления суспензий до рабочей вязкости использовали 1,4-диоксан (ГОСТ 10455-80). Толщину образцов по- 35 крытий измеряли с помощью механического микрометра и проводили усреднение из 10 измерений в разных точках покрытия. Величины поверхностных сопротивлений образцов на постоянном токе измеряли с 40 помощью прибора В7-16А с использованием кольцевых концентрических электродов из меди. Измерения проводили в нескольких местах покрытия и результаты усредняли. Удельное объемное сопротивление образ- 45 цов покрытий вычисляли путем умножения удельного поверхностного сопротивления на толщину покрытия. Далее приводятся сведения, подтверждающие возможность осуществления изо- 50 бретения. П р и м е р 1. В коническую колбу емкостью 0,5 л помещают 10 г пероксодисульфата аммония и 13 мл безводной серной кислоты, полученной закреплением концен- 55 трированной серной кислоты олеумом. После растворения пероксодисульфата аммония прибавили 2,5 г графита, тщательно перемешали. Смесь выдержали 10 мин при комнатной температуре и 20 мин в су шильном шкафу при 100°С. Получили расширенное соединение графита, состоящее из червеобразных частиц буро-зеленого цвета занимающих кажущийся объем около 200 см . Полученное соединение графита помещали в стакан из термостойкого стекла емкостью 2 л, снабженный газоподводящей трубкой, доходящей до дна стакана. В стакан вставляли термометр, прикрывали сверху крышкой и пускали через трубку аммиак. Протекала экзотермическая реакция, в ходе которой происходила нейтрализация серной кислоты, находящейся в порах расширенного соединения графита, с образованием сульфата аммония, а также гидросульфата аммония. При этом температура смеси повышалась до 200-300°С. В процессе обработки аммиаком завершалось расширение графита, кажущийся объем реакционной массы увеличивался в 2 раза. Реакционная масса приобретала серый цвет. Аммиак пропускали до завершения процесса нейтрализации серной кислоты, критерием чего служило прекращение подъема температуры и увеличение объема, полный переход окраски всей массы в серую. Процесс завершился через 5 мин. В результате получили 36 г рыхлой смеси, состоящей из микрочешуек графита, сульфата и гидросульфата аммония. Диспергирование полученной массы проводили порциями по 0,5 г в центробежном поле с помощью диспергатора, представляющего собой стеклянный цилиндрический сосуд с внутренним диаметром 20 мм с вращающимся (900 об/мин) тефлоновым ротором диаметром 19,6 мм и длиной 45 мм. По мере погружения ротора расширенная масса выдавливалась вверх и диспергировалась, проходя через зазор между ротором и стенками сосуда. Для облегчения прохождения массы через зазор между ротором и стенками сосуда к диспергируемой массе добавляли н-бутанол (5 мл на 1 г массы). С тем же эффектом может быть использован любой органический растворитель, смачивающий графит (например, толуол, бутилацетат, изопропанол, диоксан и др.). Продукт отфильтровали, промывали водой, затем диоксаном и суспендировали в диоксане. Для последующих экспериментов использовали диоксановую суспензию МЧГ, содержащую в 100 мл 1 г МЧГ. Высушивание МЧГ не проводили, поскольку при этом происходила агрегация частиц. Выбор растворителя определяется из соображений технологичности и с учетом методики последующего получения композитов. Полученный продукт состоял из частиц микрочешуйчатой формы, полупрозрачных в видимом свете. Длина чешуек составляла 4707 2-10 мкм, толщина, по оценках из данных по светопропусканию суспензий, от 0,005 до 0,1 мкм, среднемассовая толщина порядка 0,5 мкм. Таким образом, получается более высокодисперсный продукт, чем по прототи- 5 пу. Содержание серы составляет 0,2%, что на порядок ниже, чем по прототипу. Для изучения электропроводности полученного МЧГ в составе полимерных композитов и сопоставление с прототипом мы 10 приготовили образцы в виде электропроводящих покрытий. Для этого к 5 мл суспензии МЧГ в диоксане, содержащей 10 мг сухого МЧГ в 1 мл прибавили 0,30 мл лака АК-156, содержащего в 1 мл 335 мг сухого остатка. 15 Указанное соот? ошение компонентов соответствует массовому содержанию МЧГ в сухом покрытии 33%. На лавсановую пленку толщиной 23 мкм, закрепленную на горизонтальной стеклянной подложке, нали- 20 ли равномерным слоем 1,5 мл суспензии МЧГ в растворе лака так, чтобы получить покрытие в форме прямоугольника размером 4x8 см. После сушки в течение 2 суток при комнатной температуре толщина покрытия 25 составляла 40 мкм, удельное объемное сопротивление 0,06 Ом • см. К 5 мл суспензии МЧГ в диоксане, содержащей 10 мг сухого МЧГ в 1 мл, прибавили 3 мл лака АК-156, Указанное соотношение 30 компонентов соответствует массовому содержанию МЧГ в сухом покрытии 4,8%. Образец покрытия размером 4x8 см приготовили, как описано выше. После сушки в течение 2 суток при комнатной темпе- 35 ратуре толщина покрытия составляла 68 мкм, удельное сопротивление 1,1 Ом • см. П р и м е р 2 (по прототипу). В коническую колбу емкостью 1.5 л поместили 100 г 30%-ного раствора пероксосульфата аммо- 40 ния в безводной серной кислоте, добавили 10 г графита и перемешали до" образования однородной суспензии. Через 10 мин колбу с образовавшимся пероксодисульфатным соединением графита поместили на 20 мин 45 в сушильный шкаф с температурой ЮОоС для расширения. Полученную объемистую массу расширенного соединения графита, состоящую из червеобразных частиц бурозеленого цвета, диспергировали порциями 50 по 0,5 г в центробежном поле с помощью диспергатора, представляющего собой стеклянный сосуд с внутренним диаметром 20 мм, в который входил вращающийся (900 55 об/мин) тефлоновый ротор диаметром 19,6 мм и длиной 45 мм. При погружении ротора в сосуд с массой расширенного графита последняя выдавливалась через зазор между ротором и стенками сосуда и при этом диспергировалась. Диспергированное соединение графита суспендировали в воде, отфильтровали, промыли водой, обработали раствором аммиака для нейтрализации следов кислоты, снова промыли водой до нейтральной реакции промывных вод. После этого полученный продукт промыли на фильтре ацетоном для удаления воды и высушивали при 100°С. Полученный МЧГ состоял из микрочешуек длиной 10-50 мкм и толщиной 0,01-01, мкм, массовое содержание серы составляло 2,1%. В стеклянный стакан емкостью 50 мл поместили 0,1 г МЧГ, 0,6 мл лака АК-156 и 5 мл диоксана, тщательно перемещали при помощи вращающегося тефлонового ротора, входящего в стакан. Это соотношение компонентов соответствует массовому содержанию МЧГ в сухом покрытии 33%. Образец покрытия размером 4x8 см приготовили как описано в примере 1. После сушки в течение 2 суток при комнатной температуре толщина покрытия составляла 38 мкм, удельное объемное сопротивление 0,7 Ом • см. Смешали 0,1 г МЧГ, 3 мл лака АК-156 и 2 мл диоксана, как описано выше. Это соотношение компонентов соответствует массовому содержанию МЧГ в сухом покрытии 9,1%. Образец покрытия размером 4x8 см приготовили, как описано в примере 1. После сушки в течение 2 суток при комнатной температуре толщина покрытия составляла 113 мкм, удельное объемное сопротивление 1800 Ом • см. В таблице сопоставлены свойства МЧГ и покрытий на основе МЧГ и лака АК-156 в качестве связующего, по заявляемому способу и по способу-прототипу. Таким образом, заявляемый способ позволяет получить МЧГ, который обеспечивает высокую электропроводность полимерных композиционных материалов и может применяться для производства электропроводящих покрытий. Кроме того, полученный МЧГ содержит не более 0,2% серы. Низкое содержание серы обеспечивает улучшенные потребительские свойства антифрикционных композиций, содержащих МЧГ. 4707 Заявляемый способ Способ-прототип 2-Ю 10-50 0,005-0.1 0,01-0,1 0,2 2.1 4,8% 1.1 9,1 % 0,11 1800 33% 0,06 0,7 Параметр Длина чешуек МЧГ, мкм Толщина чешуек, мкм Массовое содержание серы, % Удельное объемное сопротивление покрытий с массовым содержанием МЧГ1 (Ом см) Упорядник А Мележик Замовлення 595 Техред М.Моргентал Коректор О. Густи Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл , 8 Виробничо-видавничий комбінат "Патент", м Ужгород, вул Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of microflaked graphite

Автори англійськоюMelezhyk Oleksandr Vasyliovych, Makarova Liudmyla Volodymyrivna, Chuiko Oleksii Oleksiiovych

Назва патенту російськоюСпособ получения микрочешуйчатого графита

Автори російськоюМележик Александр Васильевич, Макарова Людмила Владимировна, Чуйко Алексей Алексеевич

МПК / Мітки

МПК: C01B 31/04

Мітки: одержання, мікролускового, графіту, спосіб

Код посилання

<a href="https://ua.patents.su/4-4707-sposib-oderzhannya-mikroluskovogo-grafitu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання мікролускового графіту</a>

Попередній патент: Спосіб одержання офлюсованого агломерату

Наступний патент: Спосіб монтажу катодної секції електролізера для одержання алюмінію

Випадковий патент: Пристрій для визначення наркотичних речовин в позалабораторних умовах