Спосіб штампування чорнових залізничних коліс і колісних заготовок в одному рівчаку

Номер патенту: 60522

Опубліковано: 15.10.2003

Автори: Снітко Сергій Олександрович, Яковченко Олександр Васильович

Формула / Реферат

Спосіб штампування чорнових залізничних коліс і колісних заготовок в одному рівчаку, що включає осадку заготовки, формування обода, диска, маточини і витиснення, з наступним його видаленням, який відрізняється тим, що після формування витиснення й утворення при цьому круглого циліндричного заглиблення, додатково здійснюють обтиснення диска, направляючи зміщений метал в утворене заглиблення, а потім - у витиснення.

Текст

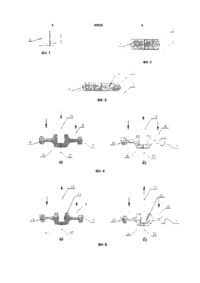

Спосіб штампування чорнових залізничних коліс і колісних заготовок в одному рівчаку, що включає осадку заготовки, формування обода, диска, маточини і витиснення, з наступним його видаленням, який відрізняється тим, що після формування витиснення й утворення при цьому круглого циліндричного заглиблення, додатково здійснюють обтиснення диска, направляючи зміщений метал в утворене заглиблення, а потім - у витиснення Винахід відноситься до обробки металів тиском, а саме до області гарячого об'ємного штампування, і призначено для використання при виробництві залізничних коліс Відомий спосіб виготовлення залізничних коліс, що включає осадку заготовки на гладких плитах і в калібровочному КІЛЬЦІ, розганяння центральної частини заготовки пуансоном, формування диска і маточини, прокатку обода, калібрування і прошивання центрального отвору колеса [Бибик Г А , Иоффе А М , Праздников А В , Староселецкий М И Производство железнодорожных колес М , «Металлургия», 1982 232 с ] Такі схеми деформації застосовуються в сучасних колесопрокатних цехах Даному способу властиві наступні недоліки Одночасне формування диска і маточини, з утворенням у ній перемички (витиснення маточини), характеризується утрудненим плином металу в закриті кути центральної порожнини штампа (тобто в маточину) При цьому не виключається можливість переповнення останньої у випадку різних за вагою вихідних заготовок Зазначена обставина приводить до необхідності прикладання великого зусилля штампування і, як наслідок, використання формувального преса великої потужності Існуючий спосіб і ВІДПОВІДНИЙ йому склад уста ткування (наприклад, прес для осадки на гладких плитах зусиллям 20 МН, прес для осадки в калібровочному КІЛЬЦІ зусиллям 50 МН, формувальний прес зусиллям 100 МН, колесопрокатний стан, вигинний прес зусиллям 35 МН) споконвічно орієнтовані на виготовлення коліс діаметром О950 мм і більш Тому колеса і КОЛІСНІ заготовки діаметром менш О750 мм виробляти таким способом недоцільно з погляду неминучого зниження продуктивності діючих прессопрокатних ЛІНІЙ І невиправданого використання енергоємних пресових агрегатів великої потужності Найбільш близьким по технічній сутності є обраний як прототип спосіб виробництва залізничних коліс [Яковченко А В , Новохатний В А , Горб Е В и др // Металлургическая и горнорудная промышленность 2001 № 7 с 78-80 ], що включає осадку заготовки на гладких плитах, попереднє формування колісної заготовки з витисненням на пресі зусиллям 40/20 МН, прошивання центрального отвору на пресі зусиллям 8 МН і остаточне формування обода, диска і маточини колеса до готових чорнових розмірів на пресі зусиллям 60 МН Недоліком способу є те, що формування колісної заготовки з використанням оправки на пресі зусиллям 60 МН характеризується утрудненим плином металу в утворюючі маточину закриті ю о (О 60522 кути нижнього напівштампа Це обумовлено на13 — метал, переміщуваний у поглиблення явністю пасивних сил тертя, що виникають на поматочини, верхні контакту металу як з напівштампом, так і з 14 — колісна заготовка без гребеня після осоправкою На практиці зазначений недолік нерідко таточного формування, приводить до незаповнення центральної порожни15 — колісна заготовка з попередньо оформни нижнього напівштампа і витіканню металу в леним гребенем чи чорнове цільноштамповане зазор між оправкою і центральним отвором у колесо після остаточного формування верхньому напівштампі Реалізація пропонованого способу полягає в наступному Крім того, операція остаточного формування за даним способом виконується на окремому Вихідну циліндричну заготовку 1 (фіг 1) осадпресі, на заключній стадії технологічного процесу, жують на гладких плитах 2 (фіг 2) і (чи) у у зв'язку з чим, заготовка, що надходить на форкалібровочному КІЛЬЦІ 4 (фіг 3) Потім осаджену мувальний прес, устигає втратити на той час значзаготовку 3 чи 5 передають на формувальний ну КІЛЬКІСТЬ тепла прес, укладають на нижній напівштамп 6 і центрують по ЗОВНІШНІЙ бічній поверхні у формувальному Перераховані недоліки ведуть до підвищення КІЛЬЦІ 7 (фіг 4) Опусканням верхнього зусилля, необхідного для штампування Тому данапівштампа 8 здійснюють обтиснення диска, наний спосіб характеризується високими енерговитбираючи метал для обода і маточини Застосоратами, а також низькою продуктивністю, обумоввуючи формувальні кільця різної конфігурації, леною необхідністю транспортування колісної одержують колісну заготовку без гребеня 9 (фіг заготовки по всій прессопрокатній лінії 4,а) і з попередньо оформленим гребенем 10 (фіг В основу винаходу поставлена задача зни4, 6) Ступінь змикання напівштампів визначається ження енерговитрат і підвищення продуктивності технічними можливостями використовуваного претехнологічного процесу шляхом поєднання опеса рацій попереднього й остаточного обтиснень диска на одному пресі з реалізацією вільного плину Ходом пуансона 11 виконують попереднє металу в центральну порожнину штампа (тобто в формування маточини і витиснення, утворюючи маточину) при цьому кругле циліндричне поглиблення і, ВІДПОВІДНО, перемичку маточини (фіг 4) Потім Поставлена задача вирішується за рахунок топуансон фіксують у крайнім верхнім положенні і, го, що в способі штампування залізничних коліс і зусиллям на верхній напівштамп, додатково обколісних заготовок в одному рівчаку, який включає жимають диск, направляючи зміщений метал 13 в осадку заготовки, формування обода, диска, матоутворене поглиблення маточини (фіг 5) чини і витиснення, з наступним його видаленням, згідно винаходу, після формування витиснення й Поряд з обтисненням диска до необхідної утворення при цьому круглого циліндричного потовщини, відбувається остаточне формоутворення глиблення, додатково здійснюють обтиснення дисматочини й обода колісної заготовки без гребеня ка, направляючи зміщений метал в утворене по14 (фіг 5,а), з попередньо оформленим гребенем глиблення, а потім - у витиснення 15 чи готового чорнового цельноштампованного колеса 15 (фіг 5,6) Після цього, не знімаючи зуНа фіг 1, 2, 3, 4, 5, 6 показані схеми деформусилля деформування з верхнього напівштампа, вання заготовок за пропонованим способом другим ходом пуансона (фіг 6) остаточно формуфіг 1 — вихідна заготовка, ють витиснення, видаляючи в нього зміщений мефіг 2 — осадка заготовки на гладких плитах, тал і усуваючи можливі викривлення форми фіг 3 — осадка заготовки в калібровочному зовнішньої поверхні маточини Для видалення КІЛЬЦІ, витиснення виконують операцію прошивки фіг 4 — попереднє формування за пропонованим способом, Реалізація поєднання операцій попереднього й остаточного обтиснень диска в одному штампофіг 5 — остаточне формування за пропоновавому рівчаку забезпечує зниження зусилля, необним способом, хідного для штампування шляхом зменшення тепфіг 6 — видалення зміщеного металу у витислових утрат заготовкою і реалізації вільного плину нення металу в центральну порожнину штампа при остаНа фіг прийняті позначення точному формуванні При цьому також дося1 — вихідна заготовка, гається скорочення витрат часу на виготовлення 2 — плити для осадки, одного колеса Теперішнє розкриває причинно3 — заготовка після осадки на гладких плитах, наслідковий зв'язок ВІДМІТНИХ ознак способу, який 4 — калібровочне кільце, заявляється, і одержуваних нових показників 5 — заготовка після осадки в калібровочному ефективності технологічного процесу КІЛЬЦІ, 6 — нижній напівштамп, Застосування пропонованого способу дозволить виготовляти залізничні колеса і КОЛІСНІ заго7 — формувальне кільце, товки на існуючих і нових колесо-, кільце- і банда8 — верхній напівштамп, жепрокатних ЛІНІЯХ З малими енерговитратами і 9 — попередньо сформована колісна заготоввисокою продуктивністю, а також розширити сорка без гребеня, тамент продукції, що випускається, і підвищити 10 — попередньо сформована колісна загоступінь завантаження устаткування вітчизняних товка з гребенем, кільце-1 бандажепрокатних ЛІНІЙ 11 — пуансон, 12 — виштовхувач, 60522 60522 Комп'ютерна верстка Н Кураєва Підписне Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ДП "Український інститут промислової власності", вул Сім'ї Хохлових, 15, м Київ, 04119

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for stamping dummy railway wheels and wheel blanks in one die impression

Автори англійськоюYakovchenko Oleksandr Vasyliovych, Snitko Serhii Oleksandrovych

Назва патенту російськоюСпособ штампования черновых железнодорожных колес и колесных заготовок в одном ручье

Автори російськоюЯковченко Александр Васильевич, Снитко Сергей Александрович

МПК / Мітки

МПК: B21H 1/00

Мітки: спосіб, штампування, заготовок, коліс, колісних, одному, чорнових, рівчаку, залізничних

Код посилання

<a href="https://ua.patents.su/4-60522-sposib-shtampuvannya-chornovikh-zaliznichnikh-kolis-i-kolisnikh-zagotovok-v-odnomu-rivchaku.html" target="_blank" rel="follow" title="База патентів України">Спосіб штампування чорнових залізничних коліс і колісних заготовок в одному рівчаку</a>

Попередній патент: Екстрагент для видобування металів та спосіб його одержання

Наступний патент: Пристрій для упізнання винуватців зіткнення або наїзду автотранспортних засобів

Випадковий патент: Спосіб ультразвукового електромагнітно-акустичного контролю поверхні металічних виробів з прямолінійними ділянками кромок