Спосіб контролю зносу футерівки стаціонарного міксера

Номер патенту: 60587

Опубліковано: 25.06.2011

Автори: Роменський Володимир Костянтинович, Бобров Валентин Григорович, Грехов Михайло Андрійович, Квасоля Павло Анатолійович

Формула / Реферат

Спосіб контролю зносу футерівки корпусу стаціонарного міксера, що включає вимір температури усередині міксера і на зовнішній поверхні корпусу міксера, який відрізняється тим, що за допомогою термодатчиків вимірюють і фіксують температуру ![]() усередині корпусу міксера і температуру

усередині корпусу міксера і температуру ![]() зовнішнього шару футерівки в контрольних точках на корпусі міксера, і для кожної контрольної точки обчислюють різницю температур

зовнішнього шару футерівки в контрольних точках на корпусі міксера, і для кожної контрольної точки обчислюють різницю температур ![]() і

і ![]() , а за зменшенням різниці цих температур визначають ступінь зносу футерівки.

, а за зменшенням різниці цих температур визначають ступінь зносу футерівки.

Текст

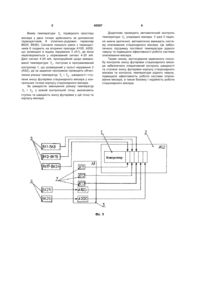

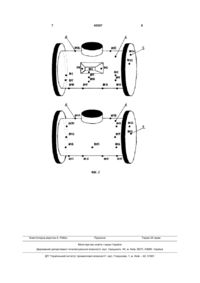

Спосіб контролю зносу футерівки корпусу стаціонарного міксера, що включає вимір температури усередині міксера і на зовнішній поверхні корпусу міксера, який відрізняється тим, що за допомогою термодатчиків вимірюють і фіксують температуру T1 усередині корпусу міксера і тем Корисна модель належить до металургійного виробництва, а саме до стаціонарних міксерів для зберігання рідкого металу, і може бути використана в системах автоматизованого керування (АСУ ТП) стаціонарного міксера. Стаціонарні міксери призначені для тимчасового зберігання великих об'ємів рідкого металу (чавуну) в умовах безперервного виробництва сталі, в основному конвертерним способом. Особливе значення має, при цьому, надійність та безпека роботи стаціонарного міксера, що залежить, в основному, від стану футерівки внутрішньої поверхні корпусу міксера, яка працює в умовах високих температур і взаємодії з рідким металом. Проте визначення ступеня зносу нагрітої до високих температур футерівки стаціонарного міксера є складним інженерним завданням. Відомий спосіб для контролю величини зносу вогнетривкої футерівки металургійної плавильної посудини, наприклад конвертера, який передбачає періодичне лазерне сканування поверхні футерівки. За зміною результатів сканування визначають ступінь зносу футерівки конвертера (див. наприклад патент ФРН № DE 102005057733.4 від 02.12.2005, MПK G01B 9/00). Проте даний спосіб не можливо застосувати до контролю зносу футерівки внутрішньої поверхні корпусу стаціонарного міксера, оскільки останній має закритий корпус. Крім того, для використання відомого способу необхідно повністю зливати рід кий чавун із міксера, а також охолоджувати його. Розігрівання стаціонарного міксера до робочих температур вимагає додаткових витрат енергоресурсів. Відомий так само спосіб контролю величини зносу футерівки і кількості чавуну у міксері, що включає вимірювання кута повороту міксера, визначення ваги міксера після його перефутеровування і сушіння, за допомогою тензодатчиків, запам'ятовування і порівняння її з поточним значенням ваги міксера. Вимірюють також кут повороту корпусу міксера при закінченні зливу чавуну та визначають вагу зношеної футерівки (див., наприклад, а.с. СРСР № SU 1271883 А1, МПК С21С 1/06, 1985 р.). По сукупності істотних ознак вищезазначений спосіб контролю величини зносу футерівки у міксері є найбільш близьким до того, що заявляється, і може бути прийнятий за прототип. Головними недоліком прототипу є те, що з його допомогою неможливо точно визначити величину зносу футерівки в певній точці корпусу міксера. У основу корисної моделі поставлено задачу створити спосіб контролю зносу футерівки шляхом оперативного контролю температури корпусу міксера в контрольних точках, і за рахунок технічного результату, що полягає в зменшенні різниці температур усередині корпусу міксера (температури (19) UA (11) 60587 (13) U пературу T2 зовнішнього шару футерівки в контрольних точках на корпусі міксера, і для кожної контрольної точки обчислюють різницю температур T1 і T2 , а за зменшенням різниці цих температур визначають ступінь зносу футерівки. 3 рідкого металу) та на зовнішній поверхні футерівки корпусу при зменшенні її товщини. Для досягнення цього технічного результату в заявленому способі контролю зносу футерівки корпусу стаціонарного міксера, що включає вимірювання температури усередині міксера та на зовнішній поверхні футерівки корпусу міксера, за допомогою термодатчиків вимірюють і фіксують температуру T1 усередині корпусу міксера і температуру T2 зовнішнього шару футерівки в контрольних точках на корпусі міксера, і для кожної контрольної точки обчислюють різницю температур T1 і T2 , а за швидкістю зменшення різниці цих температур визначають швидкість та ступінь зносу футерівки. Між заявленим способом контролю зносу футерівки і отриманим технічним результатом існує причинно-наслідковий зв'язок. Тільки завдяки тому, що у заявленому способі контролю зносу футерівки за допомогою термодатчиків вимірюють і фіксують температуру T1 усередині корпусу міксера і температуру T2 зовнішнього шару футерівки в контрольних точках на корпусі міксера, і для кожної контрольної точки обчислюють різницю температур T1 і T2 , а по зменшенню різниці цих температур визначають ступінь зносу футерівки, забезпечений оперативний контроль температури на зовнішньому шарі футерівки корпусу міксера, а так само контроль швидкості і ступеня зносу футерівки корпусу стаціонарного міксера, підвищено його безпеку і надійність роботи. Додатковий корисний результат, що полягає в оперативному контролі температури рідкого чавуну, забезпечено за рахунок постійного вимірювання температури усередині корпусу міксера. Заявлений технічний результат не можливо отримати, якщо з наведеної сукупності істотних ознак виключити будь-який. За заявленим технічним рішенням на АО НКМЗ розроблений робочий проект та виготовлений стаціонарний міксер місткістю 1300 т рідкого чавуну для Новоліпецького металургійного комбінату, РФ. Суть запропонованого способу пояснюється кресленнями, де: - на Фіг.1 наведено блок-схему пристрою контролю зносу футерівки; - на Фіг.2 показана схема розташування термопар ВК1-ВК26 на корпусі міксера. Заявлений спосіб контролю зносу футерівки корпусу стаціонарного міксера реалізують за допомогою (див. Фіг.1 і 2) програмованого контролера 1, розміщеного на пульті керування 2, ящика керування 3 і розміщених в контрольних точках на корпусі міксера 4 і електрично зв'язаних з програмованим контролером 1 та ящиком керування 3 термодатчиків 5 і 6. У ящику керування 3 розміщені резистивні датчики 7 (RT1, RT2 і RT3). Термодатчики 5 виконані у вигляді 24 хромель-копелевих термопар ВК1-ВК24, що розміщені на поверхні корпусу міксера 4 із забезпеченням вимірювання 60587 4 температури зовнішнього шару футерівки міксера і служать для вимірювання температури футерівки череня та бічних стінок корпусу стаціонарного міксера. Термодатчики 6, виконано у вигляді двох платино-родієвих термопар (ВК25-ВК26), що розміщені на корпусі міксера 4 з можливістю вимірювання температури в просторі підзведення всередині корпусу міксера, і визначають температуру всередині міксера (температуру рідкого чавуну). Крім того, після заміни футерівки проводять контрольні виміри температури корпусу міксера та вимір товщини футерівки з метою уточнення її теплопровідності, а також уточнення залежності товщини футерівки від температури усередині та на поверхні корпусу міксера. Швидкість і ступінь зносу футерівки корпусу міксера визначають наступним способом. Здійснюють постійний контроль температури футерівки корпусу міксера T2 у 24 точках на корпусі міксера, за допомогою хромель-копелевих термопар ВК1-ВК24. У ящику керування 3 (А1) розміщені резистивні датчики 7 контролю температури (RT1, RT2, RT3), призначені для виміру температури повітря усередині ящика керування 3 (А1), де знаходиться «холодний спай» поверхневих термопар 5 (ВК1-ВК24). Термопари 5 розділені на групи, наприклад, ВК1-ВК8, ВК9-ВК16, ВК17-ВК24 (див. Фіг.2), що необхідно для автоматичного розрахунку температури T2 з урахуванням температури, вимірюваної резистивними датчиками 7 (RT1, RT2, RT3). Сигнали з термодатчиків 5 (термопар ВК1-ВК8, ВК9-ВК16, ВК17-ВК24) та з резистивних датчиків 7 (RT1, RT2, RT3) вводять в програмований контролер 1, що розміщений в пульті 2 (AS2), і розраховують температуру поверхні футерівки корпусу міксера T2 , що виміряна за допомогою термопар ВК1-ВК8, ВК9-ВК16, ВК17-ВК24, з урахуванням температури Tx усередині ящика керування А1. Розрахунок температури T2 виконують за формулою. У кожній термопарі по ефекту Зеєбека генерується термоЕРС E , залежна тільки від матеріалу термоелектродів та різниці температур спаїв. E T2 Tx , де - коефіцієнт пропорційності (коефіцієнт Зеєбека). Tx - температура холодного спаю; T2 - температура корпусу міксера у кожній контрольній точці. Таким чином, знаючи температуру Tx одного спаю (холодного), яка виміряна за допомогою резистивних датчиків 7 (RT1, RT2 і RT3), і вимірюючи значення термоЕРС E за допомогою термодатчиків 5 (термопар ВК1-ВК8, ВК9-ВК16 і ВК17-ВК24), визначають температуру T2 . По перевищенню температури T2 в одній з контрольних точок щодо інших контрольних точок визначають знос футерівки в цій контрольній точці. 5 Вимір температури T1 підзвідного простору міксера у двох точках здійснюють за допомогою термодатчиків 6 (платино-родієвих термопар ВК25, ВК26). Сигнали низького рівня з термодатчиків 6 подають на вторинні прилади А100, А200, що розміщені в ящику керування 3 (А1), де вони перетворюються у нормований сигнал 4-20 мА. Далі сигнал 4-20 мА, пропорційний щодо вимірюваної температури T1 , поступає в програмований контролер 1, що розміщений у пульті керування 2 (AS2), де за заданою програмою проводять обчислення різниці температур T1 і T2 , швидкості і ступеня зносу футерівки стаціонарного міксера у контрольних точках корпусу стаціонарного міксера. За швидкістю зменшення різниці температур і T2 у кожній контрольній точці, визначають T1 ступінь та швидкість зносу футерівки у цій точці та корпусу міксера. 60587 6 Додатково проводять автоматичний контроль температури T1 усередині міксера. У разі її падіння нижче критичної, автоматично вмикають систему опалювання стаціонарного міксера. Це забезпечило підтримку постійної температури рідкого чавуну та підвищило ефективності роботи системи опалювання міксера. Таким чином, застосування заявленого способу контролю зносу футерівки стаціонарного міксера забезпечило оперативний контроль швидкості та ступеня зносу футерівки корпусу стаціонарного міксера та контроль температури рідкого чавуну, підвищило ефективність роботи системи опалювання міксера, а також безпеку і надійність роботи стаціонарного міксера. 7 Комп’ютерна верстка А. Рябко 60587 8 Підписне Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for control lining wear of the stand mixer

Автори англійськоюBobrov Valentyn Hryhorovych, Romenskyi Volodymyr Konstiantynovych, Kvasolia Pavlo Anatoliiovych, Hrekhov Mykhailo Andriiovych

Назва патенту російськоюСпособ контроля износа футеровки стационарного миксера

Автори російськоюБобров Валентин Григорьевич, Роменский Владимир Константинович, Квасоля Павел Анатольевич, Грехов Михаил Андреевич

МПК / Мітки

МПК: C21C 1/06

Мітки: футерівки, зносу, міксера, спосіб, контролю, стаціонарного

Код посилання

<a href="https://ua.patents.su/4-60587-sposib-kontrolyu-znosu-futerivki-stacionarnogo-miksera.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю зносу футерівки стаціонарного міксера</a>

Попередній патент: Комплект вертикальних валків для редукування сляба по ширині

Наступний патент: Верхня траверса гідравлічного кувального преса

Випадковий патент: М'ясовмісні напівфабрикати січені "сумські"