Спосіб контролю зносу залізничного колеса

Номер патенту: 40688

Опубліковано: 15.08.2001

Автори: Малиновський Михайло Данилович, Колот Володимир Олександрович, Міхєєнков Юрій Сергійович, Колот Олександр Володимирович, Плеханов Віктор Миколайович

Формула / Реферат

1. Спосіб контролю зносу залізничного колеса, при якому визначають ступінь зносу по контрольних параметрах у процесі експлуатації, при цьому гребеневимірювач установлюють на профіль колеса з базою по лінії круга кочення, який відрізняється тим, що гребеневимірювач із зафіксованими параметрами накладають на рухомий шаблон, який імітує номінальний профіль колеса з упором у базову опорну площину, фіксують величину зсуву шаблона у вертикальній площині, визначають товщину обода колеса після ремонту за формулою:

T2 = T1+Hi-(H+t), де

T2 - товщина обода колеса після ремонту;

Т1 - товщина зношеного обода колеса;

Н1 - висота гребеня зношеного обода колеса;

Н - нормована висота гребеня;

t - глибина різання

та порівнюють отримане значення T2 із мінімально припустимим значенням Тmin.

2. Спосіб контролю зносу залізничного колеса по п. 1, який відрізняється тим, що рухомий шаблон налагоджують перед контрольним вимірюванням на номінальний профіль колеса шляхом накладення гребеневимірювача з установленими на ньому номінальними параметрами на рухомий шаблон з упором у базову опорну площину, фіксують величину зсуву шаблона у вертикальній площині та виводять її на окрему вимірювальну лінійку.

3. Спосіб контролю зносу залізничного колеса по п. 2, який відрізняється тим, що окрему вимірювальну лінійку налагоджують так, щоб нульова позначка на ній знаходилася проти покажчика рухомого шаблона.

Текст

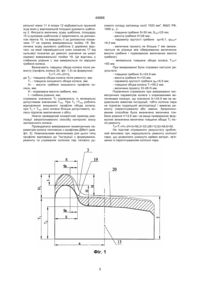

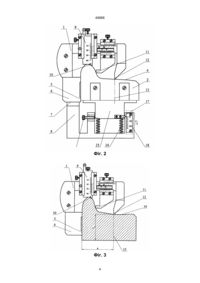

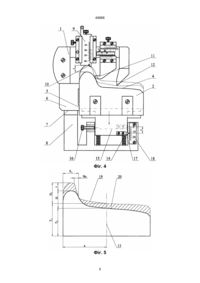

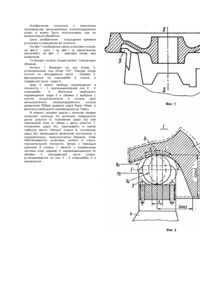

1. Спосіб контролю зносу залізничного колеса, при якому визначають ступінь зносу по контрольних параметрах у процесі експлуатації, при цьому гребеневимірювач установлюють на профіль колеса з базою по лінії круга кочення, який відрізняється тим, що гребеневимірювач із зафіксованими параметрами накладають на рухомий шаблон, який імітує номінальний профіль колеса з упором у базову опорну площину, фіксують величину зсуву шаблона у вертикальній площині, визначають товщину обода колеса після ремонту за формулою: Tanya (11) UA ступеня зносу гребеня колеса по ряду показників. Найближчим по технічній сутності і технічному результату, що досягається, є спосіб контролю зносу залізничного колеса, при якому визначають ступінь зносу по контрольних параметрах у процесі експлуатації гребеневимірювачем, який накладають на профіль колеса з базою по лінії кругу кочення. [Стаття "Шаблоны для измерения геометрических параметров колес", авторы: В.И. Тютин, Ю.Я. Яныгин, ж. "Локомотив", РФ, №2, 1999 г., стр.29-30]. Спосіб-прототип призначений для комплексного контролю параметрів гребеня колеса: товщини, висоти і крутості. Отримані при вимірюванні вказані вище параметри, при порівнянні їх із гранично допустимими, дозволяють зробити висновок про можливість подальшої експлуатації колісної пари. Якщо профіль колісної пари вийшов за гранично допустимі параметри, то роблять її ремонт (механічне оброблення). При механічному обробленні коліс (19) Запропонований винахід відноситься до способів перевірки контурів деталей і може бути використаний для контролю зносу залізничного колеса. Як показує практика експлуатації, колеса тягового рухомого складу зношуються головним чином по гребені і поверхні кочення. Важливим чинником безпечної роботи транспорту є своєчасна оцінка параметрів зносу з високим ступенем вірогідності й оперативності контролю. Відомий, наприклад, спосіб контролю зносу залізничного колеса, при якому визначають ступінь зносу по одному контрольному параметрі - величині підрізу гребеня колеса, спеціальним шаблоном, наведеним у "Інструкції з формування, ремонту та утримання колісних пар тягового рухомого складу залізниць колії 1520 мм". ЦТ/329 МШС РФ, 1995, стор.14, малюнок 1. Копія стор.14 додається до матеріалів заявки. Відомий спосіб має обмежені можливості, оскільки не дозволяє провести комплексну оцінку 40688 ______________________________ 40688 ної пари і відновленні номінального профілю колеса відбувається зняття металу, що приводить до зменшення товщини обода колеса (обід колеса бандаж збірного або обід суцільнокатаного колеса), при цьому отримана після обробки товщина обода колеса може виявитися менше гранично допустимої. Вимірювання товщини обода колеса робиться окремим приладом - товщиноміром. Таким чином, при наявності всіх контрольних параметрів зносу колеса спосіб-прототип не дозволяє зробити висновок про можливу величину товщини обода після механічного оброблення, що може привести до даремних працевитрат на ремонт зношеного колеса. У зв'язку з цим завданням цього винаходу являється розроблення способу контролю зносу залізничного колеса, у якому шляхом встановлення зв'язку контрольних параметрів зносу з величиною шару металу, який знімається, забезпечується можливість одержання інформації, що випереджає, про товщину профілю обода колеса, що відновлюється. Для вирішення поставленого завдання у відомому способі контролю зносу залізничного колеса, при якому визначають ступінь зносу по контрольних параметрах у процесі експлуатації, гребеневимірювачем, який встановлюють на профіль колеса з базою по лінії круга кочення - відповідно до винаходу, накладають гребеневимірювач із зафіксованими параметрами на рухомий шаблон, що імітує номінальний профіль колеса, з упором у базову опорну площину, фіксують величину зсуву шаблона в вертикальній площині, визначають товщину обода колеса після ремонту за формулою: Т2 = Т1 + Н1 - (Н+t), де Т2 - товщина обода колеса після ремонту; Т1 - товщина зношеного обода колеса; Н1 - висота гребеня зношеного обода колеса; Н - нормована висота гребеня; t - глибина різання, отримане значення T2 порівнюють із мінімально допустимим значенням Тmіn. Перед виконанням операцій по визначенню товщини обода колеса після ремонту рухомий шаблон налагоджують на номінальний профіль колеса шляхом накладення гребеневимірювача з установленими на ньому номінальними параметрами на рухомий шаблон з упором у базову опорну площину, фіксують величину зсуву шаблона у вертикальній площині й виводять її на окрему вимірювальну лінійку, яку налагоджують так, щоб нульова позначка на ній знаходилася проти покажчика рухомого шаблона. Причинно-слідчий зв'язок між запропонованою сукупністю ознак і технічним результатом полягає в наступному. При накладенні гребеневимірювача з зафіксованими контрольними параметрами з упором у базову опорну площину відбувається механічний вплив опорно-вимірювальних елементів гребеневимірювача на профільну поверхню рухливого шаблона, що імітує номінальний профіль колеса, в результаті чого рухомий шаблон зміщається пружно вниз із виведенням за допомогою покажчика на окрему вимірювальну лінійку величини глибини різання t, необхідної для відновлення зношеного профілю. Величина t являється важливим па раметром для визначення по указаній розрахунковій формулі товщини обода, одержуваній після механічної обробки зношеного профілю колеса. Запропонований винахід пояснюється схематичним кресленням, на якому подані: Фіг. 1 - профіль колеса з указівкою його геометричних параметрів; Фіг. 2 - технологічна схема настроювання рухомого шаблона на номінальний профіль обода колеса; Фіг. З - технологічна схема вимірювання контрольних параметрів зносу обода колеса; Фіг. 4 - технологічна схема визначення глибини різання t, необхідної для відновлення зношеного профілю колеса; Фіг. 5 - профіль обода колеса локомотива з профілем ДМетІ. Запропонований спосіб у загальному вигляді здійснюється таким чином. На шкалах гребеневимірювача 1 встановлюють величини номінальних параметрів гребеня колеса: висоту Н, товщину S і величину крутості qR (фіг.1). Перед контрольним виміром рухомий шаблон 2 налагоджують на номінальний профіль колеса 3 шляхом накладання гребеневимірювача 1 із установленими на ньому номінальними параметрами на профільну поверхню 4 рухомого шаблону 2 з упором контактною поверхнею 5 опори 6 гребеневимірювача 1 у базову опорну площину 7 основи 8 рухомого шаблона 2 (фіг. 2). При накладанні гребеневимірювача 1 вводяться в зіткнення з профільною поверхнею рухливого шаблона 2 опорно-вимірювальні елементи гребеневимірювача 1: лінійка 9 з уступом 10, вимірювальна ніжка 11 і опора 12, яка служить для установки гребеневимірювача на профіль колеса з базою по лінії круга кочення 13. Під дією механічного тиску опорно-вимірювальних елементів гребеневимірювача відбувається пружний зсув униз рухомого шаблона 2, встановленого на пружинах 14. Фіксують величину зсуву шаблона в вертикальній площині, площадку 15 із рухомим шаблоном 2 закріплюють за допомогою гвинта 16, та виводять її за допомогою покажчика 17 на окрему вимірювальну лінійку 18, яку налагоджують так, щоб нульова позначка на ній знаходилася проти покажчика рухомого шаблона. Потім знімають гребеневимірювач 1 із рухомого шаблона 2. В результаті проведеного налагодження профільна поверхня рухомого шаблона 2 імітує номінальний профіль колеса 3. Наступною операцією є вимірювання контрольних параметрів зносу залізничного колеса, якому відповідає профіль колеса 19 (фіг.3). Для цього гребеневимірювач 1 встановлюють на профіль зношеного обода колеса і вимірюють контрольні параметри зносу гребеня: товщину S, висоту Н та крутість qR. Окремим приладом - товщиноміром (не показаний) вимірюють товщину зношеного обода колеса Т1 (фіг. 3). Гребеневимірювач 1 із зафіксованими контрольними параметрами накладають на рухомий шаблон 2 з упором контактної поверхні 5 опори 6 гребеневимірювача 1 у базову опорну площину 7 основи 8 рухомого шаблона 2 (фіг. 4). Під дією механічного тиску опорно-вимірювальних елементів гребеневимірювача - лінійки 9 з уступом 10, мі 2 40688 ряльної ніжки 11 й опори 12 відбувається пружний зсув вниз у вертикальній площині рухомого шаблону 2. Фіксують величину зсуву шаблона, площадку 15 із рухомим шаблоном 2 закріплюють за допомогою гвинта 16, та виводять її за допомогою покажчика 17 на окрему вимірювальну лінійку 18. Величина зсуву рухомого шаблона 2 дорівнює відстані, на який переміщається униз покажчик 17 від нульової позначки до деякого значення на шкалі окремої вимірювальної лінійки 18. Ця відстань є глибиною різання t, яка вимірюється по вершині гребеня колеса. Визначають товщину обода колеса після ремонту (профіль колеса 20, фіг. 1,5) за формулою: Т2=Т1+Н1-(Н+t), де T2 - товщина обода колеса після ремонту, мм; Т1 - товщина зношеного обода колеса, мм; Н1 - висота гребеня зношеного профілю колеса, мм; Н - нормована висота гребеня, мм; t - глибина різання, мм; отримане значення T2 порівнюють із мінімально допустимим значенням Тmin. При Т2 >Тmin роблять відновлення зношеного профілю обода колеса; при T2 < Тmin знос колеса більше допустимого, колесо підлягає виключенню з обігу. Нижче приведений конкретний приклад реалізації запропонованого способу контролю зносу залізничного колеса. Проводилися вимірювання геометричних параметрів колеса тепловоза з профілем ДМетІ (див. фіг. 5). Номінальними величинами для цього типу профілю відповідно до "Інструкції з формування, ремонту та утримання колісних пар тягового ру хомого складу залізниць колії 1520 мм", МШС РФ, 1995 р., є: - товщина гребеня S=30 ММ, Smin=25 ММ; - висота гребеня Н=28 мм; - параметр крутості гребеня qR=8,1; qRmin= =6,5 мм; - величина прокату не більше 7 мм (визначається як різниця між обмірюваною величиною висоти гребеня і нормованою величиною висоти гребеня); - мінімальна товщина обода колеса Тmіn= =50 мм. При вимірюванні були отримані наступні результати: - товщина гребеня S1=24,9 мм; - висота гребеня Н1=33 мм; - параметр крутості гребеня qR1=6,9 мм; - товщина обода колеса Т1=56,2 мм; - величина прокату 33-28=5 мм. Порівняння отриманих при вимірюванні геометричних параметрів колеса з нормованими величинами показує, що значення S1=24,9 мм не задовольняє вимогам інструкцій, тобто колісна пара не підлягає подальшій експлуатації і вимагає ремонту (переточування) або заміни. Запропонованим способом була визначена величина глибини різання t=12,6 мм і за вище приведеною формулою визначена величина товщини обода Т2 після ремонту. Т2=Т1+Н1-(Н+t)=56,2+33-(28+12,6)=48,6

ДивитисяДодаткова інформація

Автори англійськоюKolot Volodymyr Oleksandrovych, Kolot Oleksandr Volodymyrovych, Malynovskyi Mykhaylo Danylovych, Mikheienkov Yuriy Serhiyovych, Plekhanov Viktor Mykolayovych

Автори російськоюКолот Владимир Александрович, Колот Александр Владимирович, Малиновский Михаил Данилович, Михеенков Юрий Сергеевич, Плеханов Виктор Николаевич

МПК / Мітки

МПК: G01B 3/14

Мітки: спосіб, колеса, залізничного, контролю, зносу

Код посилання

<a href="https://ua.patents.su/6-40688-sposib-kontrolyu-znosu-zaliznichnogo-kolesa.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю зносу залізничного колеса</a>

Попередній патент: Пристрій для подання світлових сигналів

Наступний патент: Роторний насос

Випадковий патент: Біогазовий реактор