Алмазно-твердосплавна вставка

Номер патенту: 63468

Опубліковано: 15.08.2005

Автори: Мечник Володимир Аркадійович, Жуковський Олександр Миколайович, Бондаренко Микола Олександрович, Новіков Микола Васильович, Крижанівський Євстахій Іванович, Рибчич Ілля Йосипович

Формула / Реферат

1. Ємність для затворюваних рідиною харчових продуктів з кришкою із гнучкого листового матеріалу, що включає виконані з полімерного матеріалу корпус висотою 65-85 мм з днищем, зовнішня бічна поверхня корпусу утворена циліндричним кільцем діаметром 145-160 мм і висотою 10-20 мм, сполученим з утворенням виступу з великою основою зрізаного конуса, твірна якого нахилена до поздовжньої осі корпусу під кутом 10°-18° і діаметр якого менше діаметра циліндричного кільця, що має у верхній частині відбортовку для кріплення герметизувальної гнучкої кришки, причому менша основа зрізаного конуса сполучена з чашоподібним днищем по кривих, що мають в поперечному перерізі ємності протилежну за знаком кривизну, при цьому днище розташоване із зазором відносно опорної поверхні ємності, утвореним ніжками висотою 2,0-4,0 мм, дискретно розміщеними по його периметру і маючими точкові опорні виступи, висотою не більше 2,0 мм.

2. Ємність для затворюваних рідиною харчових продуктів за п. 1, в якій зовнішня поверхня чашоподібного днища має рифлення, а опорні виступи розташовані по окружності діаметром 80-100 мм.

Текст

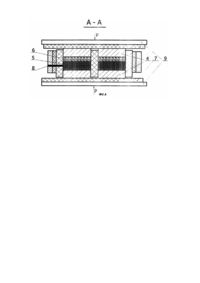

Винахід стосується області порошкової металургії і може бути використаний при спіканні алмазнотвердосплавних вставок в умовах високих температур і тиску для виготовлення бурових доліт, переважно для буріння високоабразивних і міцних гірських порід, а також свердл, каменярських інструментів, то що. Відомий найбільш близький за технічною суттю до винаходу є алмазно-твердосплавна вставка для бурових доліт [див.пат. України №34175А, МПК 6В22F7/04, опубл. Бюл. №1, 2001p.), що містить підкладку з твердого сплаву і алмазний шар, що містить алмази і карбід кремнію і кремній при наступному співвідношенні компонентів мас.%: алмази - 89-97, карбід кремнію 2,8-9 і кремній 0,2-2, а також розташований між ними проміжний шар, що містить алмази - 62-90 і сіліцид кобальту (CоSі2)- 10-38. Спосіб її виготовлення полягає в тому, що для спорядження комірки високого тиску було взято контейнер із літографського каменю, теплоізолюючий диск, спресований із пірофіліту, нагрівні елементи та тр убчатий нагрівник, виготовлені із графіту, твердосплавну пластину, спечену із сплаву ВК20, алмазний шар, що складається перед спіканням з алмазного порошку АСМ 60/40 з розміром частинок 40-60мкм, кремнієву пластинку, опресовану із суміші порошку кремнію з розміром частином 100-125мкм (70мас.%) і графіту (30мас.%), електроізолюючий диск, спресований із графітоподібного нітриду бору, провідники електричного струму - молібденовий диск та залізний циліндр і встулку із літографського каменю. Спікання виконували в апараті високого тиску типу тороїд протягом 30 с при тиску 8ГПа і температурі 1250°С в центральній частині апарату. Після спікання виконують охолодження апарату за рахунок вимусової конвекції протягом 3-5 хвилин до температури зовнішнього середовища. Недоліком отриманої за прототипом алмазно-твердосплавної вставки є слабке адгезійне зчеплення алмазів з карбідом кремнію і кремнієм, крихкість алмазного шару, низькі значення її механічних властивостей, і, як наслідок низька зносостійкість, висока собівартість і трудоємкість виробництва. При нагріванні шихти до температури 1200-1500°С завдяки кремнію і кобальт, який проникає в алмазний шар із твердосплавної підкладки утворюються м'які і крихкі сполуки CoSi, CоSі2, Cо3Sі, a-Co2Si, а більш міцні частинки SiC і Si утворюють первинні тверді розчини із цих крихких сполук. За таких умов інертний карбід кремнію і кремній не можуть утворити активних фаз і їх росту під час спікання, що призводить до формування крихкої і порової структури з низькими фізико-механічними властивостями. Алмази не можуть жорстко зчепитися з елементами системи, що веде до деградації і передчасного зношення вставки. Крім того, для пресування шихти такого складу необхідно використання тиску 8ГПа, що вимагає великих енергозатрат і допоможної технологічної оснастки і устатк ування високої вартості. В основу винаходу покладено завдання такого удосконалення алмазно-твердосплавної вставки, при якому, за рахунок введення тетрабориду вольфраму (WB4) в ши хту твердосплавної пластини і алмазного шару, а також введення пропонованих карбіду тугоплавкого металу і зв'язуючого і пропонованого співвідношення компонентів забезпечується утворення гомогенної дрібнозернистої структури з міцним каркасом та жорстким зчепленням (хімічним зв'язком) алмазів з елементами шихти з високими фізикомеханічними властивостями і зносостійкістю спеченого матеріалу. Означене завдання вирішується завдяки тому, що в алмазно-твердосплавній вставці, для бурового долота, що містить підкладку з твердого сплаву і алмазний шар, що містить алмази, карбід тугоплавкого металу і зв'язуюче, згідно винаходу підкладка і алмазний шар додатково містять тетраборид вольфраму (WB4), а алмазний шар як карбід тугоплавкого металу - карбід вольфраму, і як зв'язуюче - кобальт при наступному співвідношенні компонентів, мас.%: підкладка: твердий сплав 88...99,9 тетраборид вольфраму 0,1...12 (WB4) алмазний алмази 1...20 шар: карбід вольфраму 78,8...87 кобальт 1...4 тетраборид вольфраму 0,2...8 (WB4) Оптимальним при цьому є, коли підкладка і алмазний шар додатково містять діборид хрому (СrВ2) і/або борид вольфраму (W2B 5) у кількості 0,1...3мас.%. Причинно-наслідковий зв'язок між совокупністю ознак, що заявляється і технічними результатами, які досягаються при її реалізації, полягає у наступному. Завдяки заміні карбіду кремнію і кремнію на карбід вольфраму і кобальт в алмазному шарі і введенню активних тугоплавких сполук тетрабориду вольфраму (WB4), дібориду хрому і/або бориду вольфраму (W2B 5), як в алмазному шарі, так і в твердосплавній підкладці збільшується твердість, модулі пружності, опору і зсуву, що суттєво впливає на міцність, жорскість, зносостійкість і надійність алмазно-твердосплавної вставки. Крім цього шари із атомів вольфраму і хрому в сполуках WB4, W2B 5 і СrВ2 розміщуються по гексагональній щільноупакованій решітці чередуючись з шарами з атомів бору, утворюючи гексагональну двувимірну сітку. Ці обставини дають можливість атомам WB4, W2B5, СrВ2 утворювати активні зародки з атомами системи і зумовлюють їх тривимірне зростання на усьому проміжку спікання, що сприяє дифузії і самодифузії елементів і переносу маси, а також утворенню хімічних зв'язків між алмазами і зв'язкою. В результаті таких явищ і ефектів протікає структурно-фазова трансформація усіх компонентів системи, після завершення якої утворюється дрібнозерниста безпорова гомогенна структура з міцними каркасами, фізико-механічними і хімічними властивостями. Для визначення меж вмісту активних тугоплавких сполук WB4,W2B 5, СrВ 2, механізму переносу маси і швидкості утворення нових зародкових фаз нами була побудована феноменологічна кінетична модель процесу спікання алмазовмісних композиційних матеріалів для полідісперсних систем. Модель базується на положенні, що швидкість усадки спікання і швидкість хімічної реакції пропорційна добутку узагальненої константи швидкості процесу, в якій енергія активації залежить від температури і тиску, і модельній функції, яка задовільняє умови фізичної залежності механізмів переносу маси при спіканні від параметрів системи, і найкращим чином апроксимує експериментальні результати. Отриманні рівняння дозволяють обчислити енергію активації системи і кінетичні параметри масопереносу (механізм переносу маси за рахунок дифузії параметр m і зародкоутворення нових фаз і швидкість їх зросту - параметр п) при заданих умовах системи, температури і тиску. Межі вмісту активних тугоплавких сполук тетрабориду вольфраму (WB4), дібориду хрому (СrВ2), бориду вольфраму (W2B5) визначали з умови основного завдання - формування безпорової гомогенної структури з міцним каркасом і жорстким зчепленням алмазів з елементами шихти і високими фізико-механічними властивостями і зносостійкістю спеченої вставки. Верхні межі вмісту активних тугоплавких сполук обмежувались умовами спікання, при яких температура і тиск не перевищували значень, відповідно 1500°С і 140МПа. При цих умовах з отриманих кінетичних рівнянь визначали найменші значення енергії активації системи, що г спікається, для якої кінетичні параметри m і n дорівнюють відповідно 1/3 і 4 на етапі ущільнення. Ті кількісні значення тієї чи іншої активної тугоплавкої сполуки для даної системи, що спікається, при яких енергія активації набуває найменших значень при m =1/3 і n =4 і є суттєвими для формування гомогенної структури спеченого матеріалу з найкращими фізикомеханічними і хімічними властивостями. На Фіг.1,2 представлено порівняльний аналіз структури алмазного шару алмазно-твердосплавної вставки відповідно за прототипом (Фіг.1a) і за винаходом (Фіг.2); на Фіг.3 показано спорядження комірки перед спіканням, а на Фіг.4 - переріз по А-А на Фіг.3, де показано пропоновану алмазно-твердосплавну вста вку. Приклад 1. Для спорядження комірки тиску (Фіг.3) було взято металевий корпус 1, теплоізолюючі підкладки 2, з пірофіліту, контейнер з графіту 3, графі тові пуансони 4, підкладку 5, що складається перед спіканням із суміші порошку карбіду вольфраму (94мас.%), кобальту (3мас.%) і тетрабориду вольфраму (3мас.%), з розмірами частинок 3...6мкм, алмазний шар 6, що складається перед спіканням із суміші порошку природних алмазів XV групи з розмірами частинок 630...800мкм (10мас.%), карбіду вольфраму (84мас.%), кобальту (3мас.%) і тетрабориду вольфраму (3мас.%) з розмірами частинок 3...6мкм, графітові підкладки 7, системи вимірювання температури 8 і тиску 9. Спорядження здійснили за схемою, показаною на рисунку. Спікання виконували на гідравлічному пресі протягом 720°С. При спіканні зразків алмазно-твердосплавних вставок температуру і тиск підвищували відповідно від 20 до 1500°С і від 4 до 140МПа. Підвищення температури виконували з точністю ± 1°С. Отримано зразки алмазно-твердосплавних вставок діаметром 10мм, що складаються з алмазного шару 6 висотою 3мм і твердосплавної підкладки 5 висотою 7мм. Після спікання була проведена механічна обробка зразків спеченої алмазно-твердосплавної вставки до стану, придатного для дослідження структури і фізикомеханічних властивостей. На скануючому електронному мікроскопі (РЭМ) BS-340, оснащеному системою цифрової обробки зображення і енергетичним аналізатором рентгенівських спектрів "Link-860" виконувався якісний аналіз розподілення фаз на основі цифрових зображень в характерному випромінюванні елементів характерних фаз. Проведені дослідження показали, що в алмазно-твердосплавній вставці алмазний шар 6 містить 10мас.% алмазів, карбіду вольфраму 84мас.%, кобальту 2,5 мас.% і тетрабориду вольфраму 3,5мас.%, а підкладка карбіду вольфраму 93,5мас.%, кобальту 3,5мас.% і тетрабориду вольфраму 2,5мас.%, при цьому кінцевий склад зразків відрізняється від початкової шихти, що підтверджує наявність дифузійних процесів і масопереносу, які сталися під час спікання. Внаслідок використання карбіду вольфраму і кобальту в алмазному шарі суттєво збільшуються твердість, модулі пружності, опору і зсуву. Введення тетрабориду вольфраму (WB4), як в алмазному шарі, так і в підкладці із твердого сплаву утворює активні зародки нових фаз і зумовляє їх тривимірне зростання на усьому проміжку спікання, що сприяє дифузії і самодифузії елементів системи переносу маси в системі, що спікається, а також адгезійне зчеплення алмазів з зв'язкою. В результаті таких явищ і ефектів протікає структурно-фазова трансформація усі х елементів системи, після завершення якої утворюється гомогенна безпорова структура з жорстким каркасом, високими фізико-механічними властивостями і зносостійкістю. Після цього визначали зносостійкість за величиною питомих витрат алмазного шару вставок після шліфування ними кварцевого пісковика на шляху тертя 2000м. Приклади 1-3 див., наведено для тих випадків, які стосуються заявлених ознак. Приклади 4-9 - за межами заявлених ознак, приклади 10-11 - оптимально відповідають п.2 формули винаходу. Приклад 12-відтворення алмазно-твердосплавної вставки за прототипом. Зміну складу шарів алмазно-твердосплавної вставки досягали за рахунок виконання окремої шихти для кожного зразка вставки. Як видно з таблиці, завдяки пропонованому винаходу підвищується твердість по шкалі Роквелла на 4 HRA і стійкість проти абразивного зношування у 3 рази в порівнянні з прототипом. Алмазно-твердосплавні вставки можуть бути використані, як породоруйнівні вставки в бурових долотах, алмазних свердлах і для виготовлення каменярських інструментів для обробки високоабразивних гірських порід і спеціальних середовищ з використанням і без використання охолодження. Робота алмазного бурового долота з використанням вказаної вставки не відрізняється від роботи з використанням відомих, якими оснащувалися бурові долота, за виключенням зниження вартості робіт при виготовленні вставок та розширення можливостей буріння за рахунок міцності і зносостійкості запропонованої вставки. Алмазні-твердосплавні вставки паяються по зовнішній поверхні корпуса долота. Їх кількість залежить від розмірів і конструкції долота, яке під час буріння обертається з постійною швидкістю, а продуктивність буріння залежить від типу гірської породи.

ДивитисяДодаткова інформація

Назва патенту англійськоюDiamond-hard-alloy insert

Автори англійськоюNovikov Mykola Vasyliovych, Rybchych Illia Yosypovych, Kryzhanivskyi Yevstakhii Ivanovych, Bondarenko Mykola Oleksandrovych

Назва патенту російськоюАлмазно-твердосплавная вставка

Автори російськоюНовиков Николай Васильевич, Рыбчич Илья Иосифович, Крыжанивский Евстахий Иванович, Бондаренко Николай Александрович

МПК / Мітки

МПК: C04B 35/52, C22C 26/00, B22F 3/12, B32B 7/02, B22F 7/02

Мітки: вставка, алмазно-твердосплавна

Код посилання

<a href="https://ua.patents.su/4-63468-almazno-tverdosplavna-vstavka.html" target="_blank" rel="follow" title="База патентів України">Алмазно-твердосплавна вставка</a>

Попередній патент: Спосіб і пристрій для розподілу грудкового насипного матеріалу

Наступний патент: Фасонна дискова обкатувальна шліцьова фреза

Випадковий патент: Вогнезатримувач