Установка для виготовлення паливних біобрикетів

Формула / Реферат

1. Установка для виготовлення паливних біобрикетів, яка включає завантажувальний бункер з дозуючим пристроєм, з'єднаний з бункером циліндроконічний корпус з розміщеними в ньому підшипниковим вузлом і валом, на якому закріплений шнек, що пресує, виконаний з циліндровою та конічною ділянками, і встановленою в торці конічної частини корпуса фільєрою, яка відрізняється тим, що дозуючий пристрій у завантажувальному бункері виконаний у вигляді двох, обертових у протилежних напрямах від центру, валів з лопатями, розташованими на них за гвинтовою лінією та орієнтованих паралельно шнеку, що пресує, вал якого виступає за торці фільєри, до якої примикає змінна циліндрова камера охолодження біобрикету, наприкінці якої розташована підпружинена котушка з ниткою для обплетення біобрикету.

2. Установка за п. 1, яка відрізняється тим, що камера охолодження споряджена засобом примусової циркуляції хладагенту, наприклад, обмотана зовні змійовиком з проточною охолоджуючою водою.

Текст

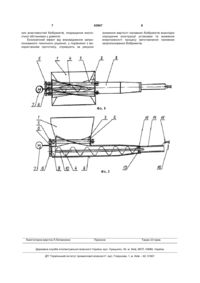

1. Установка для виготовлення паливних біобрикетів, яка включає завантажувальний бункер з дозуючим пристроєм, з'єднаний з бункером циліндроконічний корпус з розміщеними в ньому підшипниковим вузлом і валом, на якому закріплений шнек, що пресує, виконаний з циліндровою та конічною ділянками, і встановленою в торці конічної частини корпуса фільєрою, яка відрізняється 3 поверхнею і з перемінною глибиною витка в циліндричній частині корпуса забезпечує збільшення ступеня ущільнення деревно-стружкової маси в радіальному і подовжньому напрямах, а також збільшення швидкості переміщення маси яку пресують [див. пат. України № 8251U з класів В30В11/22, C10L5/44 опублікований 15.07.2005 року в Бюл. № 7]. Основним суттєвим недоліком відомої установки є її висока та невиправдана енергоємність, яка обумовлена наявністю підготовчої камери, що продувається газом, розігрітим до високих температур. На розігрів газу витрачається енергія. Це не виправдано, тому що під час пресування сировина сама розігрівається ще до більших температур (ефект відомий під час екструзії, а відома установка за суттю є звичайним екструдером). Енергетичних витрат додає також наявність у підготовчій камері додаткового шнека з автономним приводом. Другим суттєвим недоліком відомої установки є складність її конструкції, що обумовлено наявністю аж трьох шнеків, тобто для обертання потрібно відповідно і три приводи. До того ж, один із шнеків має двозахідну конструкцію, а в порожнині корпуса встановлені штирі, система продувки газом. Все це разом збільшує металоємність, габаритні розміри установки, ускладнює її виготовлення та експлуатацію. Третім суттєвим недоліком відомої установки є те, що з її допомогою неможливо отримати паливні брикети стійкої форми. Цей недолік пояснюється тим, що в процесі пересування деревинної сировини вздовж циліндрової частини корпусу, завдяки наявності штирів, сировина розривається на окремі шматочки, які лише притискаються один до одного під час пресування і ніяким чином не з'єднуються між собою, окрім злипання та переплетення окремих фрагментів між собою. У подальшому, такий паливний брикет легко руйнується при технологічних операціях з ними (транспортування, завантаження, зберігання тощо). Хоча можна вказати і на інші недоліки, але перелічених вище достатньо, щоб довести невдосконаленість відомої установки для виготовлення паливних біобрикетів. В основу корисної моделі поставлено задачу спрощення конструкції установки для виготовлення паливних біобрикетів з одночасним підвищенням якості останніх шляхом зміни форми, розмірів, місцезнаходження та просторової орієнтації окремих вузлів та деталей за рахунок зміни принципу формування паливних біобрикетів. Поставлена задача вирішується тим, що в установці для виготовлення паливних біобрикетів, яка включає завантажувальний бункер з дозуючим пристроєм, з'єднаний з бункером циліндроконічний корпус з розміщеними в ньому підшипниковим вузлом і валом, на якому закріплений шнек, що пресує, виконаний з циліндровою та конічною ділянками, і встановленою в торці конічної частини корпуса фільєрою, згідно з корисною моделлю,, дозуючий пристрій у завантажувальному бункері виконаний у вигляді двох обертових у протилежних напрямах від центру валів з лопатями, розта 63967 4 шованими на них за гвинтовою лінією та орієнтованих паралельно шнека, що пресує, вал якого виступає за торці фільєри, до якої примикає змінна циліндрова камера охолодження біобрикету, наприкінці якої розташована підпружинена котушка з ниткою для обплетення біобрикету. Зрозуміло, камера охолодження може бути споряджена засобом примусової циркуляції хладагенту, наприклад, обмотана зовні змійовиком з проточною охолоджуючою водою. Спорядження завантажувального бункера дозуючим пристроєм у вигляді двох обертових валів, дозволяють сировину, переважно листя дерев, притискати до стінок корпуса, ніби «вистилаючи» ними листяну підложку, або зовнішній, майже суцільний, шар майбутнього біобрикета, що дозволяє отримати біобрикет, подібно сигари з тютюну. Таке вистилання підложки досягається завдяки тому, що вали обертаються у різні боки від центру, гвинтові лопаті спрямляють їх до стінок корпуса, а гвинтова форма поступово проштовхує їх у корпус з нахлистом. Завдяки тому що вал шнека, що пресує, виходить за межі фільєри, у центрі біобрикета формується поздовжній канал для відводу піролізних газів та зайвої вологи, що після проходження біомаси крізь фільєри зменшує тиск у біобрикеті завдяки пружному розширенню матеріалу брикету всередину (у повздовжній канал). Спорядження установки змінною циліндровою камерою охолодження, яка розташована поза фільєри, дозволяє зафіксувати форму біобрикета, та саме так запобігти подальшому самовільному його руйнуванню. Спорядження наприкінці камери охолодження підпружиненою котушкою з ниткою дозволяє оплести напіввологий біобрикет за гвинтовою лінією, що робить його нечутливим при подальшому механічному впливу від транспортування, складування, зберігання та інших маніпуляцій. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає у такому: підвищенні якості паливних біобрикетів та вдосконалення конструкції установки, що їх виготовляє. Крім того, паливні біобрикети, що отримали на запропонованій установці, є екологічно чистими, оскільки при їх виготовленні не використовуються будь-які добавки чи домішки, тому що функцію в'яжучої речовини виконують смоли, які містяться у біосировині, та виходять з неї на поверхню, завдяки розігріву біомаси та її стисканню в процесі екструзії у фільєрі. Подальша суть запропонованого технічного рішення пояснюється разом з кресленнями, на яких зображено наступне: фіг. 1 - запропонована установка, вигляд зверху; фіг. 2 - теж саме, вигляд збоку з перерізом для кращого показу конструкції. Установка для виготовлення паливних біобрикетів, що заявляється, містить завантажувальний бункер 1 з дозуючим пристроєм, виконаним у вигляді двох обертових у протилежних напрямах від центру валів 2 з лопатями 3, розташованими за гвинтовою лінією. Вказані вали 2 встановлені паралельно шнеку 4, що пресує. Синхронність та протилежність обертання валів 2, забезпечується, 5 наприклад, шестеренчастою передачею 5 через паразитну шестірню 6, яка пов'язана з приводом її обертання 7, виконаним, наприклад, у вигляді електродвигуна. Завантажувальний бункер 1 з'єднаний з циліндроконічним корпусом 8 з розміщеними в ньому з підшипниковим вузлом 9 і валом 10, на якому закріплений шнек 4, що пресує, з циліндровою та, наприкінці, конічною ділянками. Вал 10 обертається у тому ж напрямі, що й вали 2 через шестірню 6, яка входить у зчеплення з шестірнею 11, насадженою на вал 10. Привод обертання валів 2 і 10, описаний лише як приклад і може бути виконаний будь-яким іншим, відомим в техніці. В торці конічної частини корпуса 8 встановлена фільєра 12, через центральний отвір 13 якої виступає вал 10, діаметр якого менший за діаметр отвору 13 у фільєрі 12. Завдяки різниці вказаних діаметрів, утворюється зазор, через який проштовхується біомаса, що пресується. До фільєри 12 примикає змінна циліндрова камера 14 охолодження напівфабрикату біобрикету. Наприкінці камери 14 розташована котушка 15 з ниткою 16 для обплетення біобрикету зовні, який безперервно виходить з камери 14. Камера 14 може бути споряджена будь-яким відомим пристроєм примусового охолодження, виконаним, наприклад, у вигляді звичайного змійовика з проточною водою (не показаний через загальну відомість). Запропонована установка для виготовлення паливних біобрикетів працює таким способом. Листяна маса, переважно зволожена, надходить у завантажувальний бункер 1. Завдяки обертанню валів 2, у протилежних напрямах від центру, листя за допомогою лопатей 3 спрямовуються до стінок корпуса 8, ніби «вистилаючи» на його поверхні суцільну підложку, при цьому листя «вистилаються» з деяким нахлистом один на інший, завдяки гвинтовій поверхні лопатей 3. Ця листяна підложка при обертанні шнека 4 переміщається всередину корпуса 8. Процес екструзійного пресування починається у конічній частині корпусу 8, через зменшення об'єму, та завершується у фільєрі 12, де біомаса, що пресується, розігрівається, приблизно, до 450 °С при питомому тиску 2 15-20 кг/мм , що спричиняє виділення піролізних газів з біомаси та виділенню смол, які становляться в'яжучою речовиною у біобрикеті. Отриманий продукт виходить із фільєри 12 повністю сформований і потрапляє в камеру 14, де охолоджується, що дозволяє смолам отвердіти та утримувати форму біобрикету. При цьому у камері 14 у центрі біобрикету формується повздовжній отвір (після закінчення вала 10) чи канал, у який відводяться піролізні гази та зайва волога, біомаса демпфує у канал у межах пружних деформацій, знижуючи тиск у сформованому біобрикеті. На виході з камери 14 на біобрикет накидають нитку 16, яка його оплітає за гвинтовою лінією в міру просування біобрикету. Нитка 16 натягується за допомогою підпружиненої котушки 15, готовий продукт, який отримують безперервно, потім ріжуть на окремі паливні біобрикети певної довжини. Запропоноване технічне рішення перевірено на практиці шляхом виготовлення експериментального зразка, на якому був апробований принцип 63967 6 формування сигароподібних біобрикетів з листя дерев. Установка для виготовлення паливних біобрикетів не містить у своєму складі жодного вузла, який не можливо було б відтворити із застосуванням останніх досягнень науки і техніки, а тому вважається промислово придатною. При проведенні патентних досліджень та досліджень інших джерел науково-технічної інформації не виявлено подібних установок для виготовлення паливних біобрикетів із сукупністю суттєвих ознак, що заявляються, а тому вважається такою, що може отримати правовий захист. Суттєва відмінність об'єкта, що заявляється, від раніше відомих, полягає в тому, що завантажувальний бункер споряджений спеціальним вузлом, який дозволяє формувати майже суцільний зовнішній шар майбутнього біобрикету, який у подальшому ущільнюється та пресується у фільєрі, а також в тому, що установка споряджена камерою охолодження, яка разом з валом шнека, дозволяє остаточно сформувати біобрикет, з центральним отвором для відведення піролізних газів, а обплетення біобрикету ниткою дозволяє зафіксувати його форму та зробити нечутливим до механічних навантажень. Вказані відмінності, у сукупності, дозволяють отримати якісні сигароподібні біобрикети стійкої форми з каналом для покращення умов згоряння біобрикету, достатньо ущільненого та екологічно чистого. Жодна з відомих установок не дозволяє отримати паливні брикети з відзначеними властивостями, або для цього потрібно використовувати додаткове обладнання та збільшити енерговитрати, що зводить на «ні» економічність таких брикетів. На їх виготовлення витрачається стільки різних видів ресурсів, що стільки ж можна отримати від самого брикету. Оскільки паливні біобрикети екологічно чисті та не містять у своєму складі будь-яких домішок, їх можна використовувати для годування дрібної рогатої худоби (овець, кіз), а якщо листя попередньо обробити парами аміаку для руйнування клітковини, то й для годування крупної рогатої худоби, у якості кормової добавки до звичайного сіна та силосу. До технічних переваг запропонованого технічного рішення, у порівнянні з прототипом, можна віднести наступне: - спрощення конструкції за рахунок переорієнтації у просторі рухомих вузлів, що дозволяє використовувати лише один привод; - зменшення кількості енергоносіїв за рахунок відсутності технологічної операції попереднього підігріву сировини розігрітим газом; - підвищення механічної стійкості паливних брикетів за рахунок часткового охолодження напівбрикетів у камері після завершення процесу екструзії та обплетення напіввологого брикету ниткою. Соціальний ефект від впровадження запропонованого технічного рішення, у порівнянні з використанням прототипу, - це отримання екологічно чистого палива з одночасною утилізацією листя дерев восени, розширення області використання біобрикетів (паливні і кормові), покращення палив 7 них властивостей біобрикетів, покращення екологічної обстановки у довкіллі. Економічний ефект від впровадження запропонованого технічного рішення, у порівнянні з використанням прототипу, отримують за рахунок Комп’ютерна верстка Л.Литвиненко 63967 8 зниження вартості паливних біобрикетів внаслідок спрощення конструкції установки та зниження енергоємності процесу виготовлення паливних запропонованих біобрикетів. Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPlant for producing fuel biobriquettes

Автори англійськоюKaliuzhnyi Valerii Vilinovych

Назва патенту російськоюУстановка для изготовления топливных биобрикетов

Автори російськоюКалюжный Валерий Вилинович

МПК / Мітки

МПК: B30B 11/22, C10L 5/00

Мітки: виготовлення, установка, паливних, біобрикетів

Код посилання

<a href="https://ua.patents.su/4-63967-ustanovka-dlya-vigotovlennya-palivnikh-biobriketiv.html" target="_blank" rel="follow" title="База патентів України">Установка для виготовлення паливних біобрикетів</a>

Попередній патент: Зерносепаратор

Наступний патент: Полива

Випадковий патент: Теплоізоляційний і/або звукоізоляційний виріб на основі мінеральної вати, спосіб його виготовлення і установка для його виготовлення