Самозмащувальний композит

Номер патенту: 73664

Опубліковано: 15.08.2005

Автори: Точілін Іван Лазаревич, Катасонов Олександр Юхимович, Вапник Борис Кирилович, Шилов Валерій Павлович, Веремеєнко Ігор Степанович

Формула / Реферат

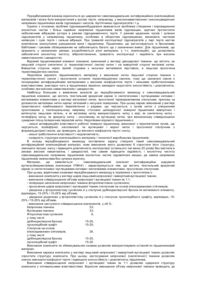

Самозмащувальний композит, що містить текстильний армуючий каркас із синтетичними і вуглецевими нитками та металевими елементами, що просочений зв’язуючим, який відрізняється тим, що як лицьовий шар каркаса використовують капронову тканину, попередньо просочену фторопластовою суспензією, а як внутрішній – шар із вуглецевої тканини, при цьому шари просочені зв’язуючим на основі епоксідианових олігомерів, причому співвідношення об'ємів капронової і вуглецевої тканин складає 1:1, а в суспензію і сполучне введені дрібнодисперсна бронза як металевий елемент, відповідно, 15-25 % і 15-25 % від об'ємів, і додатково лускоподібний графіт, відповідно, 15-25 % і 15-25 % від об'ємів при наступному співвідношенні компонентів, у об. %:

капронова тканина

33;

вуглецева тканина

33;

фторопластова суспензія

у тому числі:

8;

дрібнодисперсна бронза

15-25;

лускоподібний графіт

15-25;

сполучне на основі епоксідианових олігомерів

26;

у тому числі:

дрібнодисперсна бронза

15-25;

лускоподібний графіт

15-25.

Текст

Передбачуваний винахід відноситься до шаруватих самозмащувальних антифрикційних композиційних матеріалів і може бути використаний у вузлах тертя, наприклад, у високонавантажених і високошвидкісних напрямних підшипниках валів гідромашин і насосів, підп'ятниках гідроагрегатів і т.д. Однією з основних проблем гідромашинобудування вважається проблема створення і впровадження екологічно чистих і більш надійних напрямних підшипників валів гідромашин, здатних протистояти небезпечним вібраціям ротора в режимі гідродинамічного тертя. У режимі щоденних пусків і зупинок гідроагрегатів у напрямному підшипнику, особливо в оборотних гідромашинах, виникають часткове напівсухе і сухе тертя і сильна вібрація. При тривалій експлуатації гідроагрегатів у парі тертя настає комплексне зносоутомне ушкодження вала і підшипника. Підшипники, що застосовуються, із бронзовим, бабітовим і гумовим облицюванням не забезпечують багато що з зазначених вимог. Для підшипників, що працюють у зазначених умовах, розробляються різні матеріали, у т.ч. композиційні, що дозволяють забезпечити екологічну чистоту, вібропоглинення, тривалість експлуатації і надійність при високих навантаженнях і швидкостях. Відомий підшипниковий елемент ковзання, виконаний у вигляді двошарової тканини, що містить на лицьовій стороні синтетичні (з термопластичної смоли) нитки і на виворітній стороні металеві нитки. Виворітна сторона через припій з'єднана з несучею металевою підставою, а лицьова просочена термотвердіючею смолою. Недоліком відомого підшипникового матеріалу є виконання ниток лицьової сторони тканини з термопластичної смоли і просочення останніх термотвердіючею смолою, тому що зазначені смоли є посередніми антифрикційними матеріалами з високим коефіцієнтом тертя і низькими триботехнічними властивостями, унаслідок чого в підшипниках первісно закладені недостатні зносостійкість і довговічність, особливо при високих навантаженнях і швидкостях. Найбільш близьким з виявлених аналогів до передбачуваного винаходу є самозмащувальний підшипник ковзання, що містить текстильний армуючий каркас із синтетичними і вуглецевими нитками і металевими елементами у вигляді металевої нитки, просоченої термореактивним сполучним, причому за допомогою металевих ниток каркас зв'язаний з несучею поверхнею. При цьому каркас виконаний у вигляді трикотажного комбінованого переплетення з рядами, що чергуються, з пучків ниток з утворенням орієнтованих у тангенціальному напрямку стосовно циліндричної поверхні підшипника виворітних і витягнутих лицьових петель, а як металеву нитку використовують нитку з міді, як синтетичну нитку поліефірну нитку, як армуючу нитку - оксоланову чи вуглецеву нитки, при визначеному співвідношенні сумарних площ поперечних перерізів ниток. Недоліками відомого підшипника є: - низькі антифрикційні властивості робочої поверхні підшипника, виконаної з переплетення пучків, що чергуються, поліефірної, оксоланової чи вуглецевої і мідної ниток і просоченої сполучним з формальдегідної смоли, що приводить до високого коефіцієнта тертя і зносу; - низькі триботехнічні властивості і недовговічність; - складність структури композиційного матеріалу і технології виробництва підшипників. В основу передбачуваного винаходу поставлено задачу створити такий самозмащувальний антифрикційний композиційний матеріал, нове виконання якого дозволило б спростити його структуру, зменшити процес зносу і підвищити довговічність експлуатації останнього (не менш 20 років) без мастила в умовах високих навантажень і швидкостей, тим самим підвищити надійність і екологічну чистоту самозмащувальних напрямних підшипників екологічно чистих гідравлічних машин, де заміна напрямних підшипників неможлива без зупинки агрегату. Матеріал, що заявляється самозмащувальний композит (антифрикційна шарувата вуглеполімерметалева композиція УПМ-К) - характеризується тим, що містить текстильний армуючий каркас із синтетичними і вуглецевими нитками і металевими елементами, просочених сполучним. При цьому, відмітними ознаками передбачуваного винаходу в порівнянні з прототипом є: - виконання композита у вигляді шарів лицьовий-капронової і виворітний-вуглецевої тканин; - виконання співвідношення об'ємів капронової і вуглецевої тканин як 1:1; - попереднє насичення капронової тканини фторопластовою суспензією; - просочення шарів капронової і вуглецевої тканин сполучним на основі епоксидианових олігомерів; - уведення у фторопластову суспензію й у сполучне дрібнодисперсної бронзи як металевого елементу, відповідно, 15-25% і 15-25% від об'ємів; - уведення додатково у фторопластову суспензію й у сполучне лускоподібного графіту, відповідно, 1525% і 15-25% від об'ємів; - виконання наступного співвідношення компонентів, у об.%: Капронова тканина 33; Вуглецева тканина 33; Фторопластова суспензія 8, у тому числі: дрібнодисперсна бронза 15-25, лускоподібний графіт 15-25; Сполучне на основі епоксидианових олігомерів, 26, у тому числі: дрібнодисперсна бронза 15-25, лускоподібний графіт . 15-25. Виконання композита по обмежувальних ознаках дозволяє використовувати останній як підшипниковий матеріал. Виконання каркаса композита у вигляді лицьовий капронової і виворітний вуглецевої тканин дозволяє спростити структуру композита. При цьому, застосування капронової (синтетичної) тканини дозволяє значно зменшити коефіцієнт тертя і підвищити зносостійкість і довговічність підшипника. Виконання співвідношення капронової і вуглецевої тканин як 1:1 дозволяє одержати структуру композита з оптимальними властивостями. Відносне зменшення об'єму капронової тканини приводить до погіршення фізико-механічних і триботехнічних властивостей композита, що приводить до зниження зносостійкості і довговічності підшипника, а відносне зменшення об'єму вуглецевої тканини приводить до зменшення міцності композита. Відносне збільшення об'єму капронової тканини приводить до релаксації композита, а відносне збільшення об'єму вуглецевої тканини приводить до появи гістерезису в структурі композита, що приводить до погіршення фізико-технічних властивостей композита. Попереднє насичення капронової тканини (робочого шару) фторопластовою суспензією типу Ф-4Д дозволяє підвищити теплостійкість і хімічну стійкість композита. При цьому, суспензія не змочується, не поглинає воду і не набухає, добре впроваджується (просочує) у структуру тканини, що дозволяє додати робочому шару відмінні антифрикційні і водовідштовхувальні властивості. У силу своєї гігроскопічності і пористої структури суспензія добре насичується твердими і рідкими мастилами, що дозволяє одержати підшипники з заданими фізико-механічними і триботехнічними властивостями. Просочення капронової і вуглецевої тканин сполучним на основі епоксидиановых олігомерів, затвердненних аліфатичними амінами, що володіють найкращими фізико-механічними властивостями, із всіх існуючих, і стабільністю в роботі навіть при значних навантаженнях, дозволяє змочувати і з'єднувати тканини в дуже міцний композит, що має амортизаційні якості і добре працює при високих гідродинамічних навантаженнях. Уведення у фторопластову суспензію й у сполучне дрібнодисперсної бронзи, відповідно, 15-25% і 1525% від об'ємів, дозволяє забезпечити щільну структуру композита, збільшити жорсткість і твердість, зменшити деформацію композита і поліпшити теплоотвід в останньому. Уведення дрібнодисперсної бронзи менш 15% від об'єму підвищує деформацію композита, а більш 25% - зменшує міцність композита. Уведення додатково у фторопластову суспензію й у сполучне лускоподібного графіту, відповідно, 1525% і 15-25% від об'ємів, дозволяє зменшити коефіцієнт тертя і знос і підвищити довговічність роботи композита. Уведення лускоподібного графіту менш 15% від об'єму приводить до підвищення коефіцієнта тертя, до збільшення зносу що зменшення довговічності роботи композита, а більш 25% від об'єму - до зниження механічної міцності композита. Оптимальне співвідношення дрібнодисперсної бронзи і лускоподібного графіту в компонентах композита - рівний об'ємний зміст по 20%. Виконання композита при об'ємному співвідношенні компонентів, що заявляється, у%: Капронова тканина 33; Вуглецева тканина 33; Фторопластова суспензія 8, утому числі: дрібнодисперсна бронза 15-25, лускоподібний графіт 15-25; Сполучне на основі епоксидианових олігомерів 26, у тому числі: дрібнодисперсна бронза 15-25, лускоподібний графіт 15-25; дозволяє одержати композит з високими триботехнічними і фізико-механічними властивостями. У цілому, сукупність суттєвих ознак дозволяє одержати такий матеріал, котрий дозволяє зменшити коефіцієнт тертя і підвищити зносостійкість і довговічність підшипника, одержати підшипники з заданими фізико-механічними і триботехнічними властивостями, з високими амортизаційними якостями, з можливістю працювати при високих гідродинамічних навантаженнях, тобто дозволяє одержати надійні високошвидкісні підшипники. Передбачуваний винахід ілюструється кресленням і таблицями: Фіг.1 - структура самозмащувального композита; Фіг.2 - конструкція вкладиша підшипника; табл.1 - приклади конкретного складу композита; табл.2 - порівняльні характеристики конкретних складів композита і прототипу. Структура самозмащувального композита 1 (див. Фіг.1), нанесеного на металеву основу 2, складається із шарів лицьової (робочої) капронової тканини 3 і виворітної низькомодульної вуглецевої тканини 4. Тканини застосовуються з полотняним чи саржевим переплетенням ниток щільністю 8-12 некручених ниток на 1см довжини, при співвідношенні тканин як 1:1, при цьому капронова тканина попередньо насичена фторопластовою суспензією 5, а капронова і вуглецева тканини просочені сполучним 6 на основі епоксидиановых олігомерів, причому в суспензію 5 і в сполучне 6 уведені дрібнодисперсна бронза 7 і лускоподібний графіт 8. Конструкція вкладиша підшипника складається (див. Фіг.2) з металевого сектора 2 і нанесеного на останній самозмащувального композита 1. Вкладиш підшипника виконується в такий спосіб. На сектор 2 наноситься шар композита 1, товщиною 2-3 мм, методом прямого контактного формування по спеціальній безвідхідній технології. У залежності від умов роботи і вимог до матеріалу, самозмащувальний композит може бути виконаний по конкретному рецепту і складу (див. табл.1). Самозмащувальний композит (з різним конкретним складом) у порівнянні з матеріалом відомого самозмащувального підшипника ковзання (див. табл. 2) при робочому питомому навантаженні, характерному для напрямних підшипників гідротурбін, має більш високе значення Ρ V-фактора, що потрібно для високошвидкісних підшипників ковзання. Робоча поверхня композита 1 формується шаром дуже міцної, з гарними антифрикційними властивостями, капронової тканини 3, насиченої фторопластовою суспензією 5 і просоченої сполучним 6, наповненими антифрикційними фулероідами 7 і 8, і забезпечує прекрасні триботехнічні і міцнисні властивості поверхні підшипника. Тому що робоча поверхня композита (підшипника) 1 сприймає основне навантаження, вона не піддається механічній обробці, щоб не порушити основний несучий шар. Джерела інформації, прийняті в увагу при складанні заявки 1. Підшипниковий елемент ковзання. Патент ЧССР №229602, МПК F16С33/04, 1984. 2. Самозмащувальний підшипник ковзання. Патент України №13249, МПК F16С33/04, 1997. - Прототип. Таблиця 1 Самозмащувальний композит № п/п 1 1 2 № рецепта і склад композита по об'єму у% Найменування компонентів І 3 III IV V VI VII 3 33 33 4 33 33 5 33 33 6 33 33 7 33 33 8 33 33 9 33 33 8 2 Капронова тканина Вуглецева тканина Фторопластова суспензія II 8 8 8 8 8 Відомий композит по Примітка прототипу 10 11 8 у тому числі: 3.1 3.2 4 4.1 4.2 Дрібнодисперсна бронза Лускоподібний графіт Сполучне 15 20 25 20 15 20 25 20 26 26 26 26 у тому числі: 26 26 26 15 20 25 20 15 Дрібнодисперсна бронза Лускоподібний графіт 20 25 20 Таблиця 2 Самозмащувальний композит № п/п 1 1 2 3 4 5 Найменування показників № рецепта і склад композита — див. таблицю 1 І II III 2 3 4 5 Питоме навантаження, 3...6 3...6 3...6 МПа, до Коефіцієнт тертя: 0,033 0,027 0,031 уводі у мастилі 0,017 0,013 0,015 Ρ V- фактор, 90...300 110...330 100...310 МПа*м/хв Мастило, вода + + + Інтенсивність 0,048 0,041 0,057 зношування, мм/10000 годин Відомий композит по Примітка прототипу 10 11 IV V VI VII 6 7 8 9 3...6 3...6 3...6 3...6 зо 0,035 0,029 0,034 0,029 0,018 0,014 0,017 0,014 85...295 105...325 80...290 108...325 + + + + 0,050 0,045 0,050 0,040 60 +

ДивитисяДодаткова інформація

Назва патенту англійськоюSelf-lubricating composite

Автори англійськоюVeremeienko Ihor Stepanovych, Vapnyk Boris Kyrylovych, Tochylin Ivan Lazarevych, Katasonov Oleksandr Yukhymovych, Shylov Valerii Pavlovych

Назва патенту російськоюСамосмазывающийся композит

Автори російськоюВеремеенко Игорь Степанович, Вапник Борис Кириллович, Точилин Иван Лазаревич, Катасонов Александр Ефимович, Шилов Валерий Павлович

МПК / Мітки

МПК: B32B 27/26, F16C 33/20, B32B 17/12

Мітки: композит, самозмащувальний

Код посилання

<a href="https://ua.patents.su/4-73664-samozmashhuvalnijj-kompozit.html" target="_blank" rel="follow" title="База патентів України">Самозмащувальний композит</a>

Попередній патент: Двопороговий компаратор

Наступний патент: Спосіб посилення керуючих електричних сигналів

Випадковий патент: Соус "alliche"