Спосіб контролю співвісності отворів в решітках ємкості та пристрій для його здіснення

Номер патенту: 73764

Опубліковано: 15.09.2005

Автори: Пирогов Олександр Дмитрович, Левун Микола Олександрович, Рябець Микола Пантелеймонович, Лісовенко Іван Степанович, Галенко Василь Петрович, Распутько Олексій Степанович

Формула / Реферат

1. Спосіб контролю співвісності отворів в решітках ємкості, який включає переміщення маніпулятора з підвищеним калібром в зону контролю отворів, установлення ємкості на поворотний стіл і опускання калібра в отвори решіток з наступним підніманням його з отворів, який відрізняється тим, що підвішений калібр оснащують датчиком контролю зусилля і виставляють по базовій осі, а ємкість установлюють з корекцією базового отвору по калібру так, щоб повздовжня вісь пристрою співпала або стала паралельною ряду з найбільшою кількістю отворів, після чого калібр переміщують на будь-який отвір іншого ряду, потім послідовно контролюють кожен отвір по рядах їх розміщення, при цьому контроль отворів наступного ряду здійснюють зі зміщенням калібра на половину кроку, крім того, опускання калібра проводять з наступним збільшенням швидкості і подачею сигналу на блок керування і прилад візуального контролю, а піднімання калібра проводять з більшою швидкістю, ніж опускання.

2. Пристрій для контролю співвісності отворів в решітках ємкості, що містить в собі каркас з напрямними, на стойках якого розташований маніпулятор, що включає механізм повздовжнього переміщення, механізм переміщення візка та механізм піднімання-опускання, на гак останнього підвішений калібр, при цьому між стойками знаходиться поворотний стіл, також пристрій включає блок керування і прилад візуального контролю, який відрізняється тим, що пристрій додатково має датчик контролю зусилля і установку для його тарування і налагодження, до того ж механізми повздовжнього переміщення маніпулятора та візка забезпечені пристроями крокового переміщення в прямокутних координатах, а механізм піднімання-опускання виконаний з пристроєм зміни швидкості, крім того на візку установлена стойка з блочками, які взаємодіють з механізмом піднімання-опускання, причому калібр розташований в заспокоювальному кільці, поворотний стіл виконаний з механізмами корекції розташування ємкості.

3. Пристрій для контролю співвісності отворів в решітках ємкості за п. 2, який відрізняється тим, що прилад візуального контролю виконаний у вигляді панелі і дисплея.

4. Пристрій для контролю співвісності отворів в решітках ємкості за п. 2, який відрізняється тим, що прилад візуального контролю виконаний у вигляді панелі.

5. Пристрій для контролю співвісності отворів в решітках ємкості за п. 2, який відрізняється тим, що прилад візуального контролю виконаний у вигляді дисплея.

Текст

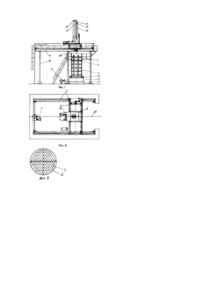

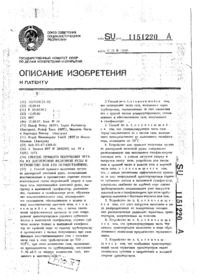

Винахід належить до галузі машинобудування і може застосовуватись для контролю співвісності отворів в обладнанні з безліччю решток. Так, наприклад, при виготовлені ємностей для зберігання токсичних речовин. Відомі вантажопідйомні пристрої [1], точніше мостові крани, які виконують функції піднімання вантажу вгору, опускання і перенесення вантажу на задану відстань. Мостові крани включають механізм пересування всього пристрою, механізм пересування візка і механізм піднімання і опускання. Перелічені механізми не забезпечують точності зупинки крана і візка, тобто не забезпечується задана точність (+0,2мм) установки прикріпленого вантажу. Відомі калібри [2], якими контролюють діаметри виготовлених отворів. Вимірювати калібрами співвісність отворів в декількох решітках, розміщених на відстані одна від другої, неможливо із-за малої робочої їх частини. Відомі, також пристрої, оснащені столами з можливістю повороту планшайби і корекції розміщення встановленої деталі. Подібні пристрої зі столами для установки і проведення контролю співвісності отворів в решітках, авторам невідомі. Відомий ряд пристроїв по підйому, опусканню і переміщенню вантажів, так наприклад: Відомий маніпулятор [3], який має портал, на напрямнику якого змонтована каретка з механічною рукою. На одному кінці, портала встановлений реверсований двигун, зв'язаний зі штоком, а на другому блок. На корпусі каретки змонтовані: керований фіксатор її положення, виконаний у вигляді керованого гальма, барабан із закріпленим на ньому рядом зубчатих коліс, зі вбудованим постійно діючим механічним гальмом і черв'як. Барабан з'єднується з віссю зубчатого колеса через керуючу муфту, а одне з зубчастих коліс також, з'єднується з валом черв'яка через керовану муфту. На механічній руці закріплена зубчаста рейка, яка з зубчастим колесом створює зубчасто-реєчну передачу, і встановлений з можливістю повороту шліцьовий вал, на кінці якого закріплений схват. Крім того, на валу з можливістю повздовжнього переміщення, установлено черв'ячне колесо яке взаємодіє з черв’яком. Відомий маніпулятор для виймання касетоносіїв із зони технологічних ділянок [4], що включає візок установлений на монорельсі з можливістю переміщення по його довжині. На візку жорстко закріплена телескопічна колона з траверсою і схватом. Маніпулятор має пристрій орієнтації траверси, що включає основні циліндричні напрямники і фіксатори траверси. Крім того, маніпулятор постачений механізмом орієнтування касетоносія виконаним у вигляді додаткових циліндричних напрямників, закріплених на траверсі з можливістю взаємодії з виконаними в касетоносії отворами, двома щупами, встановленими також на траверсі і підпружиненими до неї у вертикальному напрямку, та кінцевими вимикачами встановленими на траверсі з можливістю взаємодії із щупами. Фіксатори траверси виконані у вигляді виступів, жорстко зв'язаних із щупами. Також відомий пристрій [5], для укладки виробів в тару, який включає опірну раму, несучу каретку змонтовану в горизонтальних направляючих з трособлочним приводом, на якій розміщений, з можливістю переміщення у вертикальній площині, груповий захват з зажимами. Також пристрій має поворотний стіл для тари, розміщений над столом перевантажувач, який має каретку, що переміщується по горизонтальних напрямних на якій на вертикальних напрямних установлена каретка з вильчатим захватом і пневмоциліндр, а також механізм для ущільнення ряду виробів на вильчатому захваті. Вказані пристрої [3, 4, 5] мають каркас або раму і виконавчі механізми переміщення в горизонтальній чи вертикальній площинах. У більшості цих пристроїв застосовані відомі механізми, устаткування, обладнання, пристосування, функціонально направлені на конкретно поставлену задачу або виконання роботи, що відрізняється від заявленої. Але, жоден із вищеприведених пристроїв не забезпечує припинення руху в точно заданих прямокутних координатах Крім того, вони не призначені для виконання метрологічних операцій, де необхідно забезпечення підвищеної точності заміру в мікронах. Найбільш близьким за змістом і дією є останнє вказане технічне рішення, що співпадає з заявленим по деяким функціональним ознакам. Для усунення відмічених недоліків пропонується винахід "Спосіб контролю співвісності отворів в решітках ємності і пристрій для його здійснення". Задача винаходу - забезпечити якісний контроль співвісності отворів із заданим зусиллям проходження калібру шляхом поєднання осі калібру з осями вимірюваних отворів. Поставлена задача винаходу вирішується запропонованим способом, який включає відомі ознаки дії, вказаних вище винаходів. А саме: переміщення маніпулятора з підвішеним калібром в зону контролю отворів, установлення ємності на поворотний стіл і опускання калібру в отвори решіток з наступним підніманням його з отворів. На відміну від відомих ознак способів у заявленому, підвішений калібр постачають датчиком контролю зусилля і виставляють по базовій осі, а ємність установлюють з корекцією базового отвору по калібру так, щоб повздовжня вісь пристрою співпала або стала паралельною ряду з найбільшою кількістю отворів, після чого калібр переміщують на будь-який отвір іншого ряду, потім послідовно контролюють кожен отвір по рядам їх розміщення, при цьому контроль наступного ряду здійснюють із зміщенням калібру на половину шага, крім того, опускання калібру проводять з наступним збільшенням швидкості і подачею сигналу на блок керування і прилад візуального контролю, а піднімання калібру проводять з більшою швидкістю ніж опускання. Для здійснення "Способу контролю співвісності отворів в решітках ємності" пропонується "Пристрій для контролю співвісності отворів в решітках ємності", що містить в собі, так, як і в відомих, каркас з направляючими, на стійках якого розташований маніпулятор, що включає механізм повздовжнього переміщення, механізм переміщення візка та механізм піднімання - опускання, на гак останнього підвішений калібр, при цьому між стійками знаходиться поворотний стіл, також пристрій включає блок керування і прилад візуального контролю. Відповідно до винаходу пристрій додатково має датчик контролю зусилля і установку для його тарування і наладки, до того ж механізми повздовжнього переміщення маніпулятора та візка забезпечені пристроями шагового переміщення в прямокутних координатах, а механізм піднімання-опускання виконаний з пристроєм зміни швидкості, крім того на візку установлена стійка з блочками, які взаємодіють з механізмом піднімання опускання, причому калібр розташований в заспокійливому кільці, а поворотний стіл виконаний з механізмами корекції розташування ємності. Крім того прилад візуального контролю виконаний у вигляді панелі і/або дисплея. Вказані відрізняючі ознаки впливають на технічний результат і знаходяться з ним в причиннонаслідковому зв'язку: - підвішений калібр постачають датчиком контролю зусилля, що дає змогу слідкувати за зусиллям проходження калібру через отвори решіток, які знаходяться на різних рівнях ємності; - калібр виставляють по базовій осі, чим спрощується процес налагодження і підготовки до контролю; - ємність встановлюють з корекцією базового отвору по калібру так, щоб повздовжня вісь пристрою співпала або стала паралельною ряду з найбільшою кількістю отворів. Це дозволяє проводити контроль співісності отворів при повздовжньому переміщенні та поперечному переміщенні візка, застосувавши пристрої шагового переміщення в прямокутних координатах; - після встановлення базового отвору ємності по калібру, калібр переміщують на будь-який отвір іншого ряду. Така дія пов’язана з кінцевою перевіркою виставлення ємності та калібру; - контролюють кожний отвір по рядам їх розміщення. Що дозволяє застосувати лінійне шагове переміщення в прямокутних координатах. Останнє забезпечує точність суміщення осі калібру та контрольного отвору; - контроль наступного ряду здійснюють із зміщенням калібру на половину шага Таке рішення спрощує схему контролю і забезпечує умови задані робочим кресленням; - опускання калібру проводять з наступним збільшенням швидкості. Це сприяє точності суміщення осей контрольованих отворів і калібру в початковому періоді його опускання та скорочення часу на операцію в кінці контролю; - одночасно з опусканням калібру подають сигнал на блок керування і прилад візуального контролю. Таке поєднання забезпечує наглядність процесу з відсліжуванням номера отвору та глибини занурювання калібру в контрольованому отворі; - піднімання калібру проводять з більшою швидкістю ніж опускання. Це дозволяє скоротити час на контроль одного завершеного циклу; - пристрій додатково має датчик контролю зусилля. Наявність датчика забезпечує повний цикл роботи на даному пристрої при контролі співвісності отворів в рештках ємності; - пристрій додатково має установку для тарування і наладки датчика контролю зусилля. Цим самим поліпшуються умови праці і скорочується час на тарування та наладку датчика, при умові, якщо згадана установка знаходилась би за межами пристрою; - механізми повздовжнього переміщення та переміщення візка забезпечені пристроями шагового переміщення в прямокутних координатах. Застосування вищезгаданих пристроїв шагового переміщення дозволяє довгий час експлуатувати заявлюваний пристрій із збереженням високої точності переміщення маніпулятора та візка; - механізм піднімання-опускання виконаний з пристроєм зміни швидкості. Це дозволяє вкластись в заданий проміжок часу циклограми і створити пристрій для контролю співвісності отворів в решітках ємності на високому технічному рівні; - на візку встановлена стійка з блочками, які взаємодіють з механізмом піднімання-опускання. Таке рішення дозволяє відійти від традиційних мостових і козлових кранів. В разі використання вказаних кранів необхідно їх встановити на великій висоті, враховуючи висоту ємності, довжину калібру та датчика Це призведе до будівництва спеціальної висотної споруди; - калібр розташований в заспокійливому кільці, що дозволяє ліквідувати коливальні рухи калібру після переміщення його від проконтрольованого отвору до наступного для контролю; - поворотний стіл виконаний з механізмами для корекції розташування ємності. Це дозволяє з високою точністю виставити ємність на столі по базовим координатам калібру, як в горизонтальній так і в вертикальній площинах Тобто, відкоригувати виставлення для контролю отворів в решітках ємності в повздовжньому та поперечному напрямках, а також по куту до вертикальної осі; - прилад візуального контролю виконаний у вигляді панелі і/або дисплея. Це забезпечує оператору або контролеру можливість бачити реальну картину розташування калібру при контролі: (глибину опускання калібру, ряд та кількість проконтрольованих отворів), а також підсумкові дані (кількість якісних та бракованих отворів, і т.п.). Указані відрізняючі ознаки в заявлюваному технічному рішенні не співпадають з ознаками відомих технічних рішень і направлені на вирішення конкретно поставленої задачі. Суть технічного рішення пояснюється кресленнями. На Фіг.1 відображений загальний вигляд пристрою для контролю співвісності отворів в решітках ємності. На Фіг.2 - вигляд зверху на пристрій. На Фіг.3 - розміщення отворів в решітках ємності. Пристрій для контролю співвісності отворів 1 в решітках 2 ємності 3, що містить каркас 4 з направляючими 5 на стійках 6. На каркасі 4 розташованими маніпулятор , що включає механізм 7 повздовжнього переміщення, механізм 8 переміщення візка 9 та механізм 10 піднімання-опускання. На гаку 11, механізму 10 підніманняопускання, підвішений датчик 12 контролю навантаження і калібр 13. Між стійками 6 пристрою розташований поворотний стіл 14 з механізмом повороту планшайби 15 і механізмами корекції 16 розташування ємності 3 та установка 17 для тарування і наладки датчика 12 контролю зусилля. Механізм 7 повздовжнього переміщення і механізм 8 переміщення візка 9 забезпечені пристроями шагового переміщення в прямокутних координатах. Механізм 10 піднімання-опускання виконаний з пристроєм зміни швидкості. Пристрої шагового переміщення в прямокутних координатах і пристрій зміни швидкості з їх датчиками на Фіг. не показані. Крім того, на візку 9 встановлена стійка 18 з блочками 19, що взаємодіє з механізмом 10 підніманняопускання. В нижній частині стійки 18 закріплене заспокійливе кільце 20, в якому розташований калібр 13. Глибину опускання калібру відслідковує датчик контролю глибини (на Фіг. не показано). Пристрій має повздовжню вісь 21. Заявлюваний пристрій для контролю співвісності отворів в рештках ємності забезпечений блоком керування та приладом візуального контролю, виконаним у вигляді панелі і/або дисплея (на Фіг. не показано). Пристрій для контролю співвісності отворів в решітках ємності працює в двох режимах: налагоджувальному та робочому. Роботу в налагоджувальному режимі починали з підвішення на гак 11 датчика 12 контролю зусилля та калібру 13 і виставлення їх по осі, вибрану вісь приймали за базову. Для цього попередньо на установці 17 для тарування та наладки датчика 12 налагоджували датчик контролю на задане зусилля проходження калібру 13 через отвори 1 решіток 2. Вказане зусилля є найбільше для проходження калібру через контрольований отвір, що обумовлено технічними умовами по контролю співвісності отворів в решітках ємності. Далі встановлювали ємність 3 з решітками 2 на планшайбу 15 поворотного столу 14. Для цього середній ряд, що має найбільшу кількість отворів в решітці, розташували по повздовжні осі 21 пристрою або паралельно цій осі. Механізмами 16 корекції поворотного стола 14 ємність 3 установляли так, щоб середній отвір верхньої решітки став проти виставленого калібру Це значить, що вісь середнього отвору, прийнятого за базовий, повинна співпадати з базовою віссю виставленого калібру не тільки в горизонтальній площині але й по вертикалі, щоб кут між базовою віссю калібру та віссю базового отвору рівнявся нулю. Враховуючи те, що у високих ємностях, з висотою більше 4м, решітки закріплені на шести рівнях і кожна решітка має біля 200 отворів, проводили пробне опускання і піднімання калібру 13 і датчика 12 на правильність початкового встановлення його і ємності 3. Впевнившись у правильності встановлення ємності, тобто в суміщені осі базового отвору і базової осі калібру, калібр з датчиком переміщували для суміщення з будь-яким іншим отвором, що знаходиться в будь-якому ряду. Калібр у вибраний отвір опускали і піднімали. У випадку співпадання осі цього отвору з базовою віссю калібру, виконана корекція - вірна. Якщо ж осі не співпадають, то проводили заново корекцію встановлення ємності. Для роботи пристрою в робочому режимі калібр з датчиком контролю зусилля перемішували по направляючих 5 на крайній отвір першого ряду за допомогою механізму 7 повздовжнього переміщення і механізму 8 переміщення візка 9, постачених пристроями шагового переміщення. Останні забезпечують точність переміщення калібру з датчиком у прямокутних координатах, тобто точність суміщення осей контрольованого отвору з базовою віссю піднімання-опускання калібру Після повної зупинки вказаних механізмів 7, 8 включали механізм 10 піднімання-опускання і опускали калібр з датчиком через блочки 19 і заспокійливе кільце 20 в контрольований отвір верхньої решітки, відслідковуючи на приладі візуального контролю проходження калібру через отвори решіток, встановлених на різних рівнях в ємності. Початкова швидкість проходження калібру до другого рівня встановленої решітки складала від 1,3 до 5,98м/хв., від другого рівня і до кінця циклу контролю - від 6,05 до 12,8м/хв. Піднімали калібр зі швидкістю від 12,88 до 18,5м/хв. Вибрана мала початкова швидкість забезпечила щадящий режим опускання у випадку не суміщення осей отворів і калібру Подальше збільшення швидкості дозволяє економити час для проведення контролю. Після закінчення циклу контролю першого отвору, механізмом повздовжнього переміщення переносили калібр на другий отвір цього ж ряду. Провівши контроль всіх отворів першого ряду, механізмами повздовжнього переміщення та переміщення візка калібр переносили на перший отвір другого ряду. При цьому подальший контроль здійснювали зі зміщенням калібру на половину шага Далі проводили контроль наступних отворів другого ряду. Перенос калібру від ряду до ряду проводили механізмом переміщення візка, а від отвору до отвору - механізмом повздовжнього переміщення. Указані механізми переносили калібр завдяки наявності в них пристроїв шагового переміщення в прямокутних координатах і забезпечили зупинку калібру в чітко заданому місці, а значить установили його з високою точністю. Так проводиться метрологічна операція по контролю всіх отворів на всіх рядах. При переміщенні калібру від отвору до отвору, або з одного ряду на другий, калібр знаходиться в заспокійливому кільці 20, яке гасить його коливання, при цьому датчики повздовжнього і поперечного переміщення передають сигнал на прилад візуального контролю. На ньому можна побачити в якому ряду і який отвір контролюється в даний проміжок часу. При опусканні калібру в отвір, датчиком контролю навантаження, контролюють навантаження, а датчиком контролю глибини - глибину опускання калібру Зазначені параметри також відслідковуються на приладі візуального контролю, що дуже важливо для проведення якісного і оперативного контролю співвісності отворів ємності, до того ж, оператор спостерігаючи за приладами і безпосередньо за роботою пристрою, аналізує одержану інформацію і приймає необхідні рішення і своєчасно вносить корективи. Дані вимірювання можуть заноситись в пам'ять і записуватись на дискету та відтворюватись на паперовому носії. Заявлене технічне рішення технологічно і практично здійснене і є новим в даній галузі техніки. В даний період часу розробляється технічна документація по способу контролю співвісності в решітках ємності і пристрою для його реалізації. Джерела інформації: 1. Гокберг М.М, "Металлические конструкции подъемно-транспортных машин", Л-д, "Машиностроение", 1976, с.298-340, 356-368. 2. ГОСТ 21401-75. Калибры гладкие для размеров до 500мм. 3. А.С. 1685701, МКВ В25G5/02, 11/00; 4. А.С. 1715577, МКВ В25G5/02; 5. А.С. 669712, МКВ B25G5/02, 11/00;

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for testing the alignment of holes in the container meshes and a device for the realization of the method

Автори англійськоюPyrohov Oleksandr Dmytrovych, Riabets Mykola Panteleimonovych, Rasput'ko Oleksii Stepanovych, Halenko Vasyl Petrovych

Назва патенту російськоюСпособ контроля соосности отверстий в сетках емкости и устройство для осуществления способа

Автори російськоюПирогов Александр Дмитриевич, Рябец Николай Пантелеймонович, Распутько Алексей Степанович, Галенко Василий Петрович

МПК / Мітки

Мітки: здіснення, спосіб, ємкості, отворів, співвісності, решітках, пристрій, контролю

Код посилання

<a href="https://ua.patents.su/4-73764-sposib-kontrolyu-spivvisnosti-otvoriv-v-reshitkakh-ehmkosti-ta-pristrijj-dlya-jjogo-zdisnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю співвісності отворів в решітках ємкості та пристрій для його здіснення</a>

Попередній патент: Спосіб приведення у вихідний стан ракети-носія при пуску, що не відбувся

Наступний патент: Ротор або статор турбомашини

Випадковий патент: Фільтр очищення масла