Спосіб виготовлення моноблокового лопатного колеса ротора і колесо

Номер патенту: 78677

Опубліковано: 25.04.2007

Автори: Буржи Жоель, Мальвілль Тьєррі Жан, Дерр'єн Стефан, Жан-Даніель Моріс, Давід Жан-П'єр, Андре Дені

Формула / Реферат

1. Спосіб виготовлення моноблокового лопатного колеса ротора, який відрізняється тим, що після грубої обробки заготовки колеса для формування заготовок лопаток обробляють заготовки лопаток шляхом тангенціального фрезування за допомогою інструмента, що виконує послідовні проходи, по суті радіальні по відношенню до колеса, при цьому після кожного проходу інструмент повертають на кут фасок у тангенціальній площині по відношенню до колеса.

2. Спосіб виготовлення лопатного колеса за п. 1, який відрізняється тим, що використовують інструмент, який містить конічну центральну частину, закруглену кінцеву частину і закруглену з'єднувальну частину для з'єднання з віссю обертання, яка звужується до осі обертання, при цьому центральна частина звужується у напрямку до кінцевої частини і до з'єднувальної частини, не утворюючи при цьому стиків.

3. Спосіб виготовлення лопатного колеса за будь-яким з пп. 1 або 2, який відрізняється тим, що проходи виконують від обода колеса до зовнішнього підсилювального кільця, що з'єднує заготовки лопаток, причому кільце відділяють від лопаток після завершення фрезування заготовок лопаток.

4. Спосіб виготовлення лопатного колеса за п. 3, який відрізняється тим, що кільце відділяють від лопаток за допомогою електроерозійної обробки проводом.

5. Спосіб виготовлення лопатного колеса за будь-яким з пп. 1-4, який відрізняється тим, що інструмент нахиляють у площині, по суті радіальній по відношенню до одного з кінців проходів.

6. Спосіб виготовлення лопатного колеса за будь-яким з пп. 1-5, який відрізняється тим, що заготовки лопаток піддають повному фрезуванню два рази, при цьому як інструмент спочатку застосовують інструмент для напівчистової обробки, а потім - інструмент для чистової обробки.

7. Спосіб виготовлення лопатного колеса за пп. 2 або 6, який відрізняється тим, що використовують інструмент для напівчистової обробки, який містить більш високу центральну частину, ніж інструмент для чистової обробки.

8. Моноблокове лопатне колесо, яке відрізняється тим, що містить лопатки зі сторонами, утвореними по суті радіальними подовжніми фасками.

9. Моноблокове лопатне колесо за п. 8, яке відрізняється тим, що фаски відділені одна від одної увігнутими з'єднувальними ділянками щонайменше на сторонах коритець лопаток.

10. Моноблокове лопатне колесо за будь-яким з пп. 8 або 9, яке відрізняється тим, що фаски мають напрямки під кутами менше 5°, переважно менше 3°, і ширину, яка максимально дорівнює 5 мм.

Текст

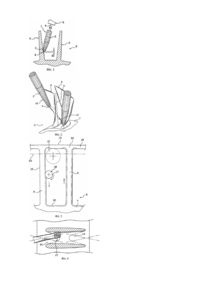

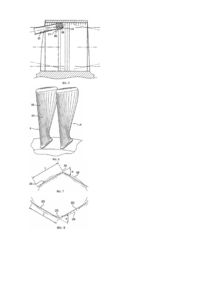

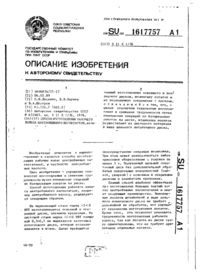

Даний винахід передусім стосується способу виготовлення моноблокового лопатного колеса ротора, а також коліс відповідної форми, виготовлених згідно з цим способом. Винахід стосується, більш конкретно, обробки лопаток колеса з суцільнометалевої болванки, відлитої у вигляді заготовки колеса. Попередня обробка колеса фрезою великого радіуса дозволяє здійснити грубу обробку колеса, при цьому на колесі залишаються заготовки лопаток, які згодом піддають більш тонкій обробці для надання їм остаточної форми. Звичайно застосовують спеціальне фрезування, зокрема, за допомогою фрез спеціальної форми, конічної форми, які звужуються до закругленого кінця, що дозволяє здійснювати обробку з великою точністю. Відомий спосіб фрезування торцевою фрезою, при якому вісь обертання фрези направлена радіально до колеса та обертається навколо кожної з лопаток, поступово заглиблюючись у напрямку до обода колеса, обробляючи лопатку по черв'ячній траєкторії [ЕР 0992310]. Вісь обертання фрези насправді трохи нахилена таким чином, що фреза віддалена від лопатки, що обробляється, і обробку здійснюють в основному закругленим кінцем фрези. Висота проходу, тобто крок витка, приблизно дорівнює V2 мм, тому для обробки лопатки потрібно декілька сотень проходів. Даний спосіб є досить тривалим, що обмежує висоту лопаток, для обробки яких він може застосовуватися. Відомий також спосіб фрезування кінцевою фрезою або тангенціального фрезування за допомогою фрези, що має таку саму конічну форму і закруглену на кінці, але зі своєю конічною частиною, що є більш довгою. Як і у попередньому випадку, фрезу розташовують радіально, але у цьому випадку кінець лопатки фрезерують одним широким проходом за допомогою конічної частини, тоді як ніжку лопатки фрезерують, як і у попередньому випадку, кінцем фрези дрібними проходами [US 4596501]. Широкий прохід дозволяє одержати виграш у часі по відношенню до попереднього способу, навіть якщо швидкість подачі фрези повинна бути зниженою; однак більш швидке фрезування супроводжується вібрацією і згинанням лопатки, при яких спосіб неможливо застосовувати для обробки досить високих лопаток. Крім того, цей спосіб є досить складним у виконанні з урахуванням небезпеки виникнення поглиблення у лопатці через мимовільну надмірну обробку конічною частиною на вже обробленій ділянці. Задачею даного винаходу є створення більш зручного способу виготовлення фрезуванням моноблокового лопатного колеса. Запропонований спосіб є швидким і може застосовуватися до лопаток будь-якої висоти. Його недоліком є одержання більш грубої поверхні лопатки з фасками, що позначається на якості потоку, але одночасно зазначено, що при певних помірних допусках відповідні втрати продуктивності можна звести до допустимого мінімуму. Поставлена задача досягається за рахунок того, що у способі виготовлення моноблокового лопатного колеса ротора, після грубої обробки заготовки колеса для одержання заготовок лопаток здійснюють обробку заготовок лопаток шляхом тангенціального фрезування за допомогою фрези, що здійснює по суті радіальні по відношенню до колеса послідовні проходи і що повертається на кут фасок у площині, дотичній по відношенню до колеса, після кожного з проходів. Відмітною ознакою способу є те, що форму лопатки одержують в основному дією основної (зокрема, конічної) частини фрези, а не її закругленого кінця. Проходи здійснюються паралельно один одному і з незначним перекриттям; висота проходу по суті дорівнює висоті основної частини фрези, тобто декілька міліметрів. Оскільки поверхня, що обробляється, залишається однаковою у всі х способах, то вимірюють, наскільки зменшується число проходів і, отже, час обробки. Фреза може мати конічну центральну частину, закруглену кінцеву частин у і частин у, що з'єдн ується з віссю обертання, яка закруглена і яка звужується до осі обертання, при цьому центральна частина звужується до кінцевої частини і сполучається з кінцевою частиною і із з'єднувальною частиною плавно, без утворення стиків. Значною перевагою даного винаходу є можливість збереження зовнішнього кільця, яке з'єднує кінці лопаток і яке забезпечує їх жорсткість під час фрезування, що істотно скорочує вібрацію та згинання. Кільце є залишковою частиною заготовки колеса і тому утворює єдиний блок з лопатками; воно відділяється від лопаток під час чистової обробки після того, як лопаткам надають їх остаточн у форму. Одержане за допомогою даного винаходу моноблокове лопатне колесо має сторони з по суті радіальними подовжніми фасками. Це колесо може бути виконане за допомогою описаного способу, але не виключається, що його можна виготовити по-іншому. Фаски можуть безпосередньо примикати одна до одної, зокрема, з боку спинки лопаток, але вони можуть бути також розділені увігнутими з'єднувальними ділянками, принаймні з боку коритця лопатки, які утворилися внаслідок обробки закругленим кінцем фрези. Доцільним є виконання фасок з шириною, яка максимально дорівнює 5мм, і напрямками, які створюють кути, менше 5°, для суміжних фасок, завдяки чому аеродинамічні характеристики лопатки не знижуються; було зазначено, що при кутах менше за 3° зниженням характеристик у порівнянні з абсолютно гладкою лопаткою можна нехтувати. Нижче йде опис даного винаходу з посиланнями на креслення, на яких представлено: Фіг.1 та 2 - зображення загального вигляду способів з попереднього рівня техніки. Фіг.3, 4 та 5 - ілюстрація способу відповідно до даного винаходу за допомогою зображення частини колеса, що обробляється, по трьох основних осях. Фіг.6 - зображення готових лопаток. Фіг.7 та 8 - зображення деталей профілів лопаток. Для обробки лопаток традиційно використовуються фрези, серед яких показана на Фіг.1 фреза під позначенням 1, яка містить основну конічну частину 2, що закінчується закругленим, а точніше напівкруглим кінцем 3; ділянки 2 і 3 містять різальні зубці, а фреза 1 обертається навколо осі 4 обертання, що приводиться до руху за допомогою механізму 5 з цифровим керуванням, не показаним детально на фігурі. При кінцевому фрезуванні за допомогою інструмента, вказаного першим, кінець 3 накладають на лопатку 6, яка створює з іншими подібними лопатками та ободом 7 моноблокове лопатне колесо 8, що обробляється. Вісь 4 та фреза 1 мають по суті радіальний напрямок з невеликим тангенціальним нахилом (по відношенню до основних напрямків колеса 8). Фреза 1 переміщається перпендикулярно листу, здійснюючи послідовні проходи на відповідних висотах лопатки 6, розділених висотами, такими як h, при цьому позицією 9 позначений перетин стружок, які будуть зняті під час наступного проходу. Фреза, показана на Фіг.2, позначена позицією 10 і містить між напівкруглим кінцем 3 та віссю 4 обертання, вже описаними у фрезі 1, основну конічну частину 3', довшу, ніж попередня частина 2. Лопатка 6 містить також ділянку 11, що обробляється безпосередньо основною частиною 2і, додаткову частин у 12 лопатки 6, що знаходиться поблизу обода 7, яка обробляється послідовними проходами кінця 3 фрези 10. У цьому випадку вісь 4 також знаходиться у по суті радіальному положенні з невеликим нахилом. Нижче описаний спосіб відповідно до даного винаходу з посиланнями на Фіг.3, 4 та 5. Лопатки у вигляді заготовок, обід та колесо позначені тими самими позиціями 6, 7 та 8. Болванка колеса вписана в окружність 13, що тро хи перевищує зовнішній радіус лопаток 6 у закінченому вигляді. На першому етапі проводять грубу обробку заготовки колеса для відокремлювання заготовок лопаток 6. Кількість проміжного матеріалу, що знімається, може варіюватися. Відповідно до переважного варіанту виконання даного винаходу первинну обробку ведуть обдирною циліндричною або конічною фрезою, роблячи напівкруглі виїмки 14 помірної глибини, потім виконують ексцентричний отвір 15, що проходить недалеко від кінцевої форми однієї з лопаток 6, при цьому на зовнішній стороні колеса залишають кільце 16, призначене для з'єднання кінців лопаток 6 та надання блоку більшої жорсткості. Потім застосовують інструмент 17 відповідно до даного винаходу. Цим інструментом також є фреза, на якій розрізнюють три частини: центральну частину 18 конічної форми, кромка якої утворює кут приблизно 10° з віссю, закруглену кінцеву частину 19, з'єднувальну частину 20 для сполучення з віссю обертання 21, яка також закруглена і яка звужується до осі 21. Частини 18 та 19 схожі з частинами 2 та 3 відомих інструментів, але мають деякі відмінності: основна частина 18 виконана більш короткою і має висоту 10мм, якщо це інструмент для напівчистової обробки, і тільки 5мм, якщо це інструмент для чистової обробки, а кінцева частина 19 не обов'язково виконана напівкруглою, а сплощеною. Радіуси закруглення кінцевої частини 19 та з'єднувальної частини 20 можуть становити 10мм у місці сполучення з основною частиною 18 і бути меншими в інших місцях; твірна фрези 17 повинна бути плавною, тобто в місцях сполучення між різними частинами не повинно бути стиків. Максимальний діаметр фрези 17 може становити 20мм. Вісь обертання 21 в цьому випадку направлена у бік осі колеса 8 з невеликим тангенціальним нахилом, як показано на Фіг.4, або радіальним нахилом, як показано на Фіг.5. Ці нахили по суті призначені для коректування конічності основної частини 13 і для одержання оброблених у потрібному напрямку поверхонь. Перевагою конічності є те, що фрезування здійснюється при віддаленні осі обертання від поверхні, що фрезерується; тангенціальний нахил дотримують для фрезування власне лопаток 6, а фрезу 17 нахиляють у по суті радіальній площині для обробки обода 7 або кільця 16 у кінці проходів 22. Проходи виконують паралельно та вертикально вздовж лопаток 6; на Фіг.3 показано, що вони починаються перед отвором 15 і можуть виконуватися по замкненому контуру навколо одного міжлопатного просвіту, опускаючись вздовж однієї з лопаток 6, потім підіймаючись вздовж протилежної сторони сусідньої лопатки 6 після проходження обода 6 і закінчуючись на кільці 16. На Фіг.3 та 5 оброблені смуги позначені позиціями 22; їх ширина по суті відповідає висоті основної частини 18, що здійснює найбільшу частину обробки і яка по суті надає кінцеву форму лопатці 6. Таким чином, у цьому випадку ми маємо справу по суті з чисто тангенціальним фрезуванням на відміну від попереднього рівня. Спочатку фрезування здійснюють інструментом для напівчистової обробки, потім інструментом для чистової обробки, які обидва відповідають опису фрези 17 за винятком того, основна частина другого інструмента є більш низькою. Фреза 17 послідовно здійснює проходи 22, кожний раз все більше заглиблюючись у напівкруглі виїмки 14. Після кожного проходу 22 її повертають на кут фасок, який максимально дорівнює 5° у тангенціальній площині колеса 8. Після обробки всіх лопаток 6 колеса 8 кільце 16 можна видалити: для цього кінці заготовок лопаток 6 обрізають за допомогою проводу 23 електроерозонного верстата. Після обробки передніх та задніх кромок лопаток 6 способом, опис якого опускається, оскільки у цьому випадку винахід не вносить в нього ніякого удосконалення, одержують остаточну форму лопаток 6. На Фіг.6 показаний зовнішній вигляд поверхонь лопаток 6: кожний з проходів залишає після себе подовжню фаску 23, як показано на Фіг.7, суміжні фаски 23 на стороні спинки лопаток 6 розділені видимим кутом 24, тоді як фаски на поверхні коритця сполучаються по увігнутості 25, одержаної фрезуванням кінцевої частини 19. В обох випадках рекомендується, щоб зміни напрямку сусідніх фасок 23 були нижче 3°, що дозволяє уникнути аеродинамічних втрат продуктивності, що перевищують приблизно 0,01%, і тим більше перегріву повітря у лопатному колесі 8 більше 0,1°; на практиці допустимі зміни кута приблизно до 5°. Відстань між гладким профілем, що проектується для лопатки 6, і реальним профілем у цьому випадку не перевищує незначної величини 0,02мм для фасок 23 шириною 5мм. Можна ще зменшити втрати при ще більш вузьких фасках 23, одержаних за допомогою більш короткої фрези, але з великим числом проходів. Для нормальної реалізації даного винаходу зовсім не обов'язково виконувати підсилювальне кільце 16, але при цьому необхідно вжити заходів для запобігання вібраційному та статичному згинанню лопаток під час фрезування, намагатися не піддавати лопатки 6 впливу резонансних частот і, можливо, коректувати положення інструмента після розгинання лопаток 6, яке варіює із зміною відстані до обода 7.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of monoblock of blade wheel of rotor and wheel

Назва патенту російськоюСпособ изготовления моноблочного лопастного колеса ротора и колесо

МПК / Мітки

МПК: B23P 15/02, B23C 3/00, F01D 5/02

Мітки: виготовлення, моноблокового, ротора, лопатного, колеса, спосіб, колесо

Код посилання

<a href="https://ua.patents.su/4-78677-sposib-vigotovlennya-monoblokovogo-lopatnogo-kolesa-rotora-i-koleso.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення моноблокового лопатного колеса ротора і колесо</a>

Попередній патент: Очищений lh

Наступний патент: Способи кріплення, підтримки та ремонту гірничих виробок, шахтна залізобетонна затяжка

Випадковий патент: Пристрій для збирання рицини