Спосіб зносостійкого електрошлакового наплавлення високовуглецевих матеріалів

Номер патенту: 80821

Опубліковано: 10.06.2013

Автори: Кусков Юрій Михайлович, Рябцев Ігор Олександрович, Черняк Ярослав Петрович, Жданов Володимир Олександрович, Євдокимов Олександр Ігорович

Формула / Реферат

Спосіб зносостійкого електрошлакового наплавлення високовуглецевих матеріалів, що включає заливання розплавлених шлаків у секційний кристалізатор, до струмоведучої секції якого підведена напруга від джерела живлення, обертання шлакової ванни в горизонтальній площині за рахунок зварювального струму, введення й плавлення в ній дискретного присадного матеріалу фракційного складу 1,6…2,0 мм і формування наплавленого металу, який відрізняється тим, що кристалізатор виконано без проміжної секції, а роль формуючої секції виконує сама деталь, що наплавляється.

Текст

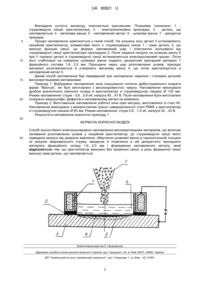

Реферат: Спосіб зносостійкого електрошлакового наплавлення високовуглецевих матеріалів включає заливання розплавлених шлаків у секційний кристалізатор, до струмоведучої секції якого підведена напруга від джерела живлення, обертання шлакової ванни в горизонтальній площині за рахунок зварювального струму, введення й плавлення в ній дискретного присадного матеріалу фракційного складу 1,6…2,0 мм і формування наплавленого металу. Кристалізатор виконано без проміжної секції, а роль формуючої секції виконує сама деталь, що наплавляється. UA 80821 U (12) UA 80821 U UA 80821 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області зварювання й може бути застосована для ремонту й виготовлення деталей методом електрошлакового наплавлення високовуглецевих матеріалів. Відомо, що найбільш зносостійкими матеріалами є сталі й чавуни з підвищеним вмістом вуглецю. Недоліком таких матеріалів є складність виконання наплавлення як на виробах, виготовлених з матеріалів такого типу, так і при використанні аналогічних наплавних матеріалів. Локальне нагрівання, яке характерно до різних видив дугового наплавлення, приводить до формування в наплавленому шарі такого металу гартівних структур і виникненню тріщин. Тому в цих випадках рекомендується використовувати електрошлакове наплавлення, яке дозволяє одержувати в наплавленій зоні рівномірне теплове поле за рахунок наявності шлакової ванни великого об'єму з відносно рівномірним розподілом температури. У ряді робіт представлені схеми виконання ремонтних робіт за допомогою електрошлакового наплавлення витратним електродом великого перетину (Постовалов Ю.И. Электрошлаковая заварка несквозных дефектов большого объема // Автомат, сварка.-1968. - № 3. - С. 71; Электрошлаковая заварка дефектов в чугуне /Н.М. Сытник, В.Н. Лихоносов, Ю.Ф. Гарцунов и др. // Автомат, сварка.-1983. - № 1. - С. 71-73.: Любич А.И. Восстановление отливок из серого чугуна электрошлаковым методом // Сварочное производство.-2001. - № 11. - С. 43-45; Данильченко Б.В., Субботовский В.П. Электрошлаковая наплавка некоторых видов ковочных штампов // Автомат, сварка.-1964. № 1. - С. 71-74.; Толстов А.И., Кочева Г.Н. Электрошлаковая наплавка матриц гидропрессов // Технология машиностроения. 1965. Вып. 10. - С. 54-57). Як видно з переліку представлених робіт, електрошлакове наплавлення виконують або на нелегованих сірих чавунах, або на сталях з обмеженим легуванням (як по найменуванню елементів, так і по їхній кількості). У випадку ж наплавлення таких сплавів, як, наприклад, середньо- та високохромисті чавуни, які вмістять від 2,5 до 3,5 % С и від 15 до 25 % Сr, одержання якісного наплавленого шару проблематично. Саме цим пояснюється той факт, що, наприклад, у гірничо-металургійному комплексі, машинобудівних підприємствах скопилася величезна кількість виробів (деталі насосів, колосники й т.п.), які підлягають руйнуванню на копрах і подальшому переплаву. Слід також зазначити, що незважаючи на заяви авторів перерахованих вище робіт про одержання якісного сплавлення основного й наплавленого металу й відсутності дефектів у наплавленому металі, стабільно досягати таких показників досить складно через неможливість чітко регулювати тепловий стан шлакової ванни на границі сплавлення основного й наплавленого металів. Причому різні технічні рішення (додання електроду певного характеру руху, зміна електрода, що не витрачається, на тій, що витрачається, й навіть заливання в кристалізатор попередньо розплавлених шлаків) не дозволяє гарантувати виконання якісного наплавлення. Рішення цих складних завдань при електрошлаковому наплавленні можна забезпечити при використанні секційних струмопідвідних кристалізаторів і дискретних наплавних матеріалів. Відомий спосіб зносостійкої електрошлакового наплавлення в секційному кристалізаторі (Спосіб зносостійкого електрошлакового наплавлення. Патент Ураїни № 62124, МКИ В23ДО 25/00, Кусков Ю.М., Рябцев І.О., Григоренко Г.М., Богайчук І.Л.), що по своїй технічній сутності є найбільш близькому пропонованому винаходу. Він включає заливання розплавлених шлаків у секційний кристалізатор, що складається з струмоведучої, проміжної та формуючої секцій, до струмоведучої секції якого підведена напруга від джерела живлення, обертання шлакової ванни в горизонтальній площині за рахунок зварювального струму, введення й плавлення в ній дискретного присадного матеріалу фракційного складу 1,6…2,0 мм і формування наплавленого металу. Цей спосіб має істотний недолік. При існуючій конструкції кристалізатора важко забезпечити достатнє тепловкладання й рівномірність його розподілу, особливо в зоні сплавлення основного й наплавленого металів. Це пов'язане з тим, що теплова обстановка в цій зоні визначається струмом, що проходить через шлакову ванну й підтримує її в розплавленому стані. Чим ближче до поверхні, що наплавляється, розташоване джерело протікання електричного току, тим сприятливій умови формування наплавленого металу як у зоні сплавлення, так і в його об'ємі. Крім того, у цьому випадку поліпшується також електромагнітна обстановка в шлаковій і металевій ваннах, що сприяє більш рівномірному перемішуванню рідких середовищ і, відповідно, вирівнюванню теплового стану зони наплавлення, а також більш активному процесу здрібнювання структури металу, що кристалізується. Останнє підвищує механічні показники наплавленого металу й відповідно стійкість проти утворення тріщин. Таким чином, істотна відмінність запропонованого способу полягає в тому, що наплавлення здійснюють у струмопідвідному секційному кристалізаторі, у якому відсутня проміжна секція, а роль формуючої секції виконує сама деталь, що наплавляється. 1 UA 80821 U 5 10 15 20 Викладена сутність винаходу пояснюється кресленням. Позиціями позначено: 1 струмоведуча секція кристалізатора; 2 - електроізоляційна прокладка; 3 - деталь, що наплавляється; 4 - металева ванна; 5 - наплавлений метал; 6 - шлакова ванна; 7 - дискретна присадка. Процес наплавлення здійснюється у такий спосіб. На зношену зону деталі 3 установлюють секційний кристалізатор, елементами якого є струмопідвідна секція 1 і сама деталь 3, що виконує функцію секції, що формує наплавлений шар, і електрично ізольованої від струмоведучої секції кристалізатора прокладкою 2. Після подання напруги на шлакову ванну 6 при її торканні деталі й струмоведучої секції встановлюється електрошлаковий процес. Після його стабілізації на поверхню шлакової ванни подають дискретний присадний матеріал 7 фракційного состава 1,6…2,5 мм. Проходячи через шар розплавлених шлаків, присадні матеріалі розплавляються й утворюють металеву ванну 4, що потім кристалізується в наплавлений метал 5. Даний спосіб наплавлення був перевірений при наплавленні чавунних і сталевих деталей високовуглецевими матеріалами. Приклад 1. Відбудовне наплавлення зони зношування лопаток дрібоструминного апарата фірми "Bdonuis", які булі виготовлені з високохромистого чавуну. Наплавлення виконували дробом аналогічного хімічного складу в кристалізаторі зі струмоведучою секцією Ø 120 мм. Режим наплавлення: струм - 0,8…0,9 кА; напруга 40…41 В. Після наплавлення були виготовлені поперечні макрошліфи. Дефектів в наплавленому металі не виявлено. Приклад 2. Виготовельне наплавлення робочої зони прес-матриці, виготовленої зі сталі 45. Наплавлення виконували з використанням гранул швидкорізальної сталі Р6М5 у кристалізаторі зі струмоведучою секцією Ø 60 мм. Режим наплавлення: струм 0,8…1,0 кА, напруга 42…43 В. Результати наплавлення аналогічні прикладу 1. 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Спосіб зносостійкого електрошлакового наплавлення високовуглецевих матеріалів, що включає заливання розплавлених шлаків у секційний кристалізатор, до струмоведучої секції якого підведена напруга від джерела живлення, обертання шлакової ванни в горизонтальній площині за рахунок зварювального струму, введення й плавлення в ній дискретного присадного матеріалу фракційного складу 1,6…2,0 мм і формування наплавленого металу, який відрізняється тим, що кристалізатор виконано без проміжної секції, а роль формуючої секції виконує сама деталь, що наплавляється. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of wear-resistant electroslag surfacing of high carbon materials

Автори англійськоюKuskov Yuryi Mykhailovych, Riabtsev Ihor Oleksandrovych, Cherniak Yaroslav Petrovych, Zhdanov Volodymyr Oleksandrovych, Yevdokymov Oleksandr Ihorovych

Назва патенту російськоюСпособ износостойкой электрошлаковой наплавки высокоуглеродистых материалов

Автори російськоюКусков Юрий Михайлович, РябцевИгорь Александрович, Черняк Ярослав Петрович, Жданов Владимир Александрович, Евдокимов Александр Игоревич

МПК / Мітки

МПК: B23K 25/00

Мітки: електрошлакового, матеріалів, спосіб, наплавлення, зносостійкого, високовуглецевих

Код посилання

<a href="https://ua.patents.su/4-80821-sposib-znosostijjkogo-elektroshlakovogo-naplavlennya-visokovuglecevikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб зносостійкого електрошлакового наплавлення високовуглецевих матеріалів</a>

Попередній патент: 2-аміно-4-метил-9-(3,4-метилендіоксифеніл)-7-оксо-3-ціано-6,7,8,9-тетрагідропіридо[3′,2′:4,5]тієно[3,2-b]піридин

Наступний патент: Пристрій для електрошлакового наплавлення

Випадковий патент: Мінігідроелектростанція