Гаситель ударних навантажень, виконаний з еластомерного матеріалу, для з’єднувальної тяги підвіски або іншої з’єднувальної деталі

Номер патенту: 84134

Опубліковано: 25.09.2008

Автори: Ма Жан, Дельмон П'єр, Маі Фредерік, Етуаль Жерар, Кортезі П'єр

Формула / Реферат

1. Гаситель, виконаний з еластомерного матеріалу, для з'єднувальної деталі, наприклад з'єднувальної тяги, де згадана деталь має головку (10) з двома площинами (11, 12), що паралельні одна одній і перетнуті отвором, котрим формується гніздо кульового з'єднання (14) з його обоймою (13), який відрізняється тим, що містить два елементи (101, 103) у формі дисків, котрі паралельні один одному, і кожен з них має широкий центральний отвір, виконаний з можливістю не прикривати частин кульового з'єднання (14), що виступають відносно головки, та котрі з'єднані на своїй периферії за допомогою засобів з'єднування (110, 111, 112, 113, 114, 115).

2. Гаситель за попереднім пунктом, який відрізняється тим, що елементи (101, 103) його у формі дисків мають товщину, рівну тій частині кульового з'єднання (14), котра виступає порівняно з однією із поверхонь головки.

3. Гаситель за одним із попередніх пунктів, який відрізняється тим, що товщина обох елементів (101, 103) однакова.

4. Гаситель за одним із пунктів 1 і 2, який відрізняється тим, що товщина згаданих двох елементів (101, 103) різна.

5. Гаситель за одним із попередніх пунктів, який відрізняється тим, що засоби з'єднування виконані в вигляді ланок (110, 111, 112, 113, 114, 115).

6. Спосіб монтажу гасителя, за одним із попередніх пунктів, на з'єднувальній деталі, наприклад, на з'єднувальній тязі, утримуваній віссю (30) між вушками (21, 23) скоби (20), відповідно до якого, оскільки головка (10) деталі вільна, гаситель (100) ковзним рухом насаджують навколо головки так, що кожен з обох елементів (101, 103) у формі дисків накладається на одну поверхню головки (10), головку з гасителем (100) вставляють між вушками (21, 23) скоби, а з'єднувальну деталь фіксують у скобі (20) за допомогою осі.

7. Спосіб за попереднім пунктом, який відрізняється тим, що зазор між кожною поверхнею (11, 12) головки (10) і сусіднім вушком різний та, оскільки гаситель (100) має один елемент (101, 103), товщий за інший, то товщий елемент розміщують між тими поверхнею і вушком, де зазор між ними найбільший.

8. Система поглинання для з'єднувальної деталі (10), установленої на скобі (20) з двома вушками (21, 23), яка має гаситель (100), за одним із пунктів 1-5, між кожною поверхнею з'єднувальної деталі і вушком, котре знаходиться проти поверхні з'єднувальної деталі.

Текст

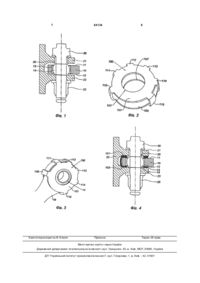

1. Гаситель, виконаний з еластомерного матеріалу, для з'єднувальної деталі, наприклад з'єднувальної тяги, де згадана деталь має головку (10) з двома площинами (11, 12), що паралельні одна одній і перетнуті отвором, котрим формується гніздо кульового з'єднання (14) з його обоймою (13), який відрізняється тим, що містить два елементи (101, 103) у формі дисків, котрі паралельні один одному, і кожен з них має широкий центральний отвір, виконаний з можливістю не прикривати частин кульового з'єднання (14), що виступають відносно головки, та котрі з'єднані на своїй периферії за допомогою засобів з'єднування (110, 111, 112, 113, 114, 115). 2. Гаситель за попереднім пунктом, який відрізняється тим, що елементи (101, 103) його у формі дисків мають товщину, рівну тій частині кульового з'єднання (14), котра виступає порівняно з однією із поверхонь головки. C2 2 (11) 1 3 84134 генераторів. Ці агрегати встановлені так, щоб бути механічно керованими коробкою приводу, яка в свою чергу приєднана, відповідною механічною ланкою, до вала двигуна. У розглядуваній сфері коробку приводу загалом позначають її абревіатурою AGB, тобто "Коробка приводу допоміжних агрегатів". Коробка приводу утримується в підвішеному стані на корпусі двигуна, трошки нижче ступеня робочого колеса, будучи приєднаною з'єднувальними деталями у формі тяг. З'єднувальна тяга являє собою тягу, що закінчується на кожному з її двох кінців головкою плоскої форми, з двома паралельними площинами, в отворі якої з допомогою відбортовування утримується зовні циліндрична обойма. Внутрішня поверхня обойми діє, як напрямна для втулки із сферичною зовнішньою поверхнею, за рахунок чого формується кульове з'єднання. Щоб забезпечити взаємне переміщення цих деталей, на внутрішню частину обойми, яка залишається в контакті із сферичною поверхнею кульового з'єднання, приклеєне автоматично змащуване полотно. Полотно дає змогу цьому збірному вузлу поглинати вібрацію, без появи люфту і обертального моменту. Кожна головка 10 з'єднувальної тяги кріпиться між вушками 21 і 23 скоби 20, як показано на Фіг.1. На цій фігурі не можна побачити всієї з'єднувальної тяги, а лише частину головки. Головка має дві паралельні між собою поверхні 11 і 12, через які виконано отвір для гнізда 13 обойми з її кульовим з'єднанням 14. Автоматично змащуване полотно не показане. Головка утримується між двома вушками скоби гвинтом 30, який проходить через вушка і кульове з'єднання. Сам гвинт зафіксований гайкою 33. З'єднувальна тяга фіксується в осьовому напрямі, залежно від напряму гвинта 30, кульовим з'єднанням, котре, як можна побачити з фігури, з одного боку тисне на внутрішню поверхню вушка 23 скоби, а з іншого боку - на уступ 35 гвинта. Як результат такої конструкції вузла з кульовим з'єднанням, головка з'єднувальної тяги може вільно обертатися навколо осі гвинта і навколо будь-якої осі, перпендикулярної до осі гвинта, між обмежувачами, визначеними оточуючими деталями. Це переміщення обмежується, зокрема, проміжком, який існує з обох боків між головкою з'єднувальної тяги і вушками скоби. Протягом терміну служби двигуна ця ланка піддається дії мікропереміщень, викликаних силами вібрації, зокрема, напруженнями, орієнтованими паралельно до осі гвинта, зокрема, за рахунок невеликого нахилу з'єднувальної тяги відносно горизонтальної площини. При довготривалій дії ці напруження призводять до спрацьовування і зношування автоматично змащуваного полотна між кульовим з'єднанням і обоймою. Після цього наступає контакт металевих поверхонь і їх пошкодження, що вимагає проведення ремонтних операцій. Задачею даного винаходу є удосконалити засоби поглинання вібрацій між головкою з'єднувальної тяги і вушками скоби, в яких вона закріплена. У більш загальному сенсі задачею винаходу є засоби поглинання вібрацій, яких зазнає з'єднува 4 льна деталь, установлена з допомогою кульового з'єднання між двома вушками скоби. Для цього було запропоновано ввести, між суміжними поверхнями головки з'єднуваного елемента і скоби, ковзні прокладки, виконані з еластомерного матеріалу. Проте, збирання такого пристрою справа нелегка, оскільки перед вставлянням гвинта ці прокладки важко утримувати на місці з гарантією, що вони центровані. При необхідності проведення ремонту під крилом літака, так би мовити, за межами майстерні, технік має мало місця навколо двигуна. Щоб розв'язати цю проблему, було запропоновано приклеювати прокладки до поверхонь головки з'єднуваного елемента. Однак, це рішення виявилося незадовільним, оскільки клей проникає між кульовим з'єднаннямі обоймою, що призводить до погіршення обертальної функції. А тому задачею винаходу є засоби для поглинання вібрацій з'єднувальної деталі, які прості у застосуванні і які істотно збільшують термін служби цього обертального пристрою. Згідно з винаходом, для з'єднувальної деталі, наприклад, з'єднувальної тяги, виготовляють гаситель ударних навантажень, виконаний з еластомерного матеріалу, де згадана деталь має головку з двома площинами, що паралельні одна одній, і з отвором, котрим формується гніздо кульового з'єднання з його обоймою, який відрізняється тим, що він має два елементи у формі дисків, котрі паралельні один одному і кожен з них має центральний отвір, достатньо широкий, щоб не прикривати частин кульового з'єднання, що витинаються відносно головки, та котрі з'єднані на своїй периферії з допомогою засобів з'єднування. Згідно з іншою характеристикою диски мають товщин у, принаймні рівну тій частині кульового з'єднання, котра витинається відносно однієї з поверхонь головки. Таке технічне рішення робить можливим стискання диску при затягуванні гвинта в скобі. Під час цієї операції інший диск також принаймні приходить у контакт із суміжною до нього поверхнею і стискується, коли з'єднувальна деталь починає нахилятися. Цей принцип забезпечує ефективне поглинання вібрацій і відвертає будьякий контакт між головкою з'єднувальної деталі і вушками скоби. Згідно з одним варіантом здійснення винаходу товщина обох елементів однакова. Згідно з іншим варіантом здійснення винаходу товщина обох елементів різна. Переважно, згадані засоби з'єднування утворені певною кількістю ланок. Зокрема, для головок з'єднувальних тяг вони передбачають, що один і той же гаситель повинен бути придатним для кількох видів геометрії і кількох діаметрів головок. Там, де це необхідно, кількість і розміри ланок мають бути підігнані до геометрії і діаметра застосованої з'єднувальної деталі. Ця умова дає можливість легко встановлювати гаситель, оскільки два диски можуть відводитися один від одного легко і без зусилля. Задачею винаходу є також запропонувати спосіб монтажу гасителя на з'єднувальній деталі, наприклад, на з'єднувальній тязі, утримуваній віссю між вушками скоби. Згідно з цим способом, 5 84134 оскільки головка з'єднувальної деталі вільна, гаситель ковзним рухом може бути насадженим навколо головки так, що кожен з обох елементів у формі дисків накладається на одну поверхню згаданої головки, головку з гасителем вставляють між вушками скоби, а з'єднувальну деталь фіксують у скобі з допомогою згаданої осі. Згідно з одним особливим варіантом здійснення винаходу, оскільки зазор між кожною поверхнею і сусіднім вушком різний, а гаситель має один елемент, товщий за інший, то товщий елемент розміщують між тими поверхнею і вушком, між якими зазор найбільший. Задачею винаходу є також запропонувати систему поглинання для з'єднувальної деталі, встановленої на скобі з двома вушками, яка (деталь) має гаситель, такий як показано вище, між кожною поверхнею і вушком, що знаходиться проти неї. Далі гаситель згідно з винаходом буде описаний детальніше з посиланням на ілюстрації, де: Фіг.1 - розміщення з'єднувальної деталі на скобі згідно з відомим рішенням, Фіг.2 - перспективне зображення гасителя згідно з винаходом, Фіг.3 - гаситель, установлений на головці з'єднувальної тяги, Фіг.4 - осьовий переріз розміщення гасителя згідно з винаходом. На Фіг.2 показано гаситель згідно з винаходом перед його установкою на головці з'єднувальної деталі. Гаситель 100 складається з першої частини 101 і другого елемента 103, які мають форму дисків. Ці два елементи 101 і 103 мають центральний круговий отвір, 101' і 103', відповідно. Вони з'єднані між собою по периферії осьовими з'єднувальними засобами, наразі шістьма ланками 110, 111, 112, 113, 114 і 115, які утримують їх на певній відстані. Ланки розміщені так, щоб мати можливість встановити гаситель на головку з'єднувальної деталі. Переважно, елементи і з'єднувальні засоби виконані литтям з одного і того ж матеріалу. Останнім є еластомерна хімічна сполука, яка зручна для фільтрування вібрацій, але також і для оточуючого середовища, в якому вона знаходиться. Наприклад, може виявитися необхідним забезпечити їй стійкість до хімічної агресивності, до масла і гасу та до різних температурних умов, яким піддається гаситель під час роботи та поза нею. Для застосування в підвісках коробок приводу AGB турбореактивного двигуна придатним виявився еластомер на основі флюоросилікона. На Фіг.З гаситель показано розміщеним на головці з'єднувальної деталі перед тим, як остання буде установлена на скобі. Гаситель ковзним рухом був насаджений на головку, подібно шкарпетці, відповідно до вказаного напряму установки. Кожен з елементів 101 і 103 накладається на поверхню 11 або 12 головки 10. Ланки від 110 до 115 утримують обидва елементи на своєму місці на головці. Видно, що отвори 101' і 103' достатньо широкі, щоб не прикривати тих частин кульового 6 з'єднання, які виступають з якогось боку головки 10. Крім того, товщина елементів 101 і 103 достатня, аби кульове з'єднання 14 не видавалося порівняно з площинами елементів 101 і 103. На Фіг.4 головка з'єднувальної тяги показана встановленою на скобі, як і на Фіг.1, але цього разу вона оснащена гасителем. Порівняно з Фіг, 3 обидва елементи трохи стиснені між поверхнею 11 і вушком 21, з одного боку, та між поверхнею 12 головки 10 і вушком 23, з іншого боку. Товщина кожного з елементів була вибрана залежно від цих двох зазорів. Наприклад, для з'єднувальної тяги, що встановлена на скобі із зазором в 1,7мм, з одного боку, і більшим зазором, ніж товщина диска, з іншого боку, були вибрані два елементи однакової товщини в 2мм. Для з'єднувальних тяг задньої підвіски коробки приводу AGB були проведені випробування на стійкість. В механічних і динамічних характеристиках підвіски жодних змін не виявлено, а тому не виявлено змін в її вібраційній зносостійкості. Уведення гасителів не змінює технічного призначення деталей, які забезпечують конструкційну міцність підвіски. Отже, ознаки вібрації двигуна залишаються незмінними. З іншого боку, положення з вібрацією з'єднувальних тяг підвіски розвивається позитивно і значуще, що перетворюється на наступне збільшення терміну служби шарнірного з'єднання. Щоб продемонструвати ефективність поглинання вібрації, були проведені часткові порівняльні випробування на стійкість між з'єднувальною тягою А без гасителя і з'єднувальною тягою В з гасителем. Умови випробувань вказано нижче: Кріплення з'єднувальних тяг було характерним для їх кріплення на двигуні: скоба, осі, гайки. Було проведено два випробування на стійкість: - одне випробування на стійкість протягом 5x107 циклів при частоті 2000Гц з прискоренням 25д, прикладеним в осьовому напрямі кульового з'єднання, - одне випробування на стійкість протягом 7,2x107 циклів при частоті, звичайній для з'єднувальної тяги в режимі 1F (1200Гц), з прискоренням на рівні 25д, прикладеним в осьовому напрямі кульового з'єднання. Результати випробувань наступні: для проби А виявлено початок спрацьовування кульового з'єднання, яке проявилося у втраті обертального моменту через зношування автоматично змащуваного полотна під дією мікропереміщень, і у появі люфту між кульовим з'єднанням та його обоймою. Для проби В упродовж усіх випробувань на стійкість будь-які зміни механічних характеристик кульового з'єднання були відсутніми. Ці результати показують, що стійкість з'єднувальних тяг підвіски до вібрації не погіршилась, а істотно поліпшилась. 7 Комп’ютерна в ерстка В. Клюкін 84134 8 Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюShock absorber in elastomer material for a suspension connecting rod or other connecting component

Автори англійськоюMAHY FREDERIC, ETOILE GERARD, CORTESI PIERRE, DELMON PIERRE, MAS JEAN

Назва патенту російськоюГаситель ударных нагрузок, выполненный из эластомерного материала, для соединительной тяги подвески или другой соединительной детали

Автори російськоюМаи Фредерик, Этуаль Жерар, Кортези Пьер, Дельмон Пьер, Ма Жан

МПК / Мітки

МПК: B64D 27/00

Мітки: навантажень, еластомерного, деталі, гаситель, матеріалу, іншої, підвіски, виконаний, тяги, ударних, з'єднувальної

Код посилання

<a href="https://ua.patents.su/4-84134-gasitel-udarnikh-navantazhen-vikonanijj-z-elastomernogo-materialu-dlya-zehdnuvalno-tyagi-pidviski-abo-insho-zehdnuvalno-detali.html" target="_blank" rel="follow" title="База патентів України">Гаситель ударних навантажень, виконаний з еластомерного матеріалу, для з’єднувальної тяги підвіски або іншої з’єднувальної деталі</a>

Попередній патент: Спосіб одержання порошків зі зливків металевих або металокерамічних сплавів шляхом самодиспергування

Наступний патент: Одноразовий пристрій для пакування та приготування, зокрема, зерен кукурудзи, необхідних для виготовлення попкорну

Випадковий патент: Нетканий матеріал або сітка із металевих волокон, їх застосування та спосіб їх виготовлення