Спосіб одержання сплавів на основі титану

Формула / Реферат

Спосіб одержання сплавів на основі титану, який включає завантаження в дугову електропіч в процесі плавки порошкової шихти, основними компонентами якої є алюміній, оксиди титану і кальцію, випуск продуктів плавки із печі з одержанням титанового сплаву, який відрізняється тим, що відношення швидкості завантаження шихти до питомої потужності, яка припадає на одиницю площі поду печі, підтримують в межах:

ν/q = 0,3-12,5,

де ν - швидкість завантаження шихти, кг/хв.,

q - питома потужність, МВА/м2,

причому з продуктів плавки із печі випускають тільки шлак, а сплав залишають в печі.

Текст

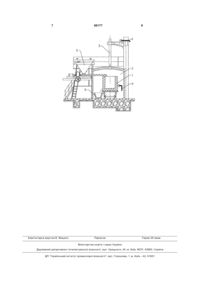

Спосіб одержання сплавів на основі титану, який включає завантаження в дугову електропіч в процесі плавки порошкової шихти, основними компонентами якої є алюміній, оксиди титану і кальцію, випуск продуктів плавки із печі з одержанням титанового сплаву, який відрізняється тим, що відношення швидкості завантаження шихти до питомої потужності, яка припадає на одиницю площі поду печі, підтримують в межах: ν/q = 0,3-12,5, де ν - швидкість завантаження шихти, кг/хв., q - питома потужність, МВА/м2, причому з продуктів плавки із печі випускають тільки шлак, а сплав залишають в печі. (19) (21) a200807639 (22) 04.06.2008 (24) 25.03.2009 (46) 25.03.2009, Бюл.№ 6, 2009 р. (72) ПРОЦЕНКО МАКСИМ ІВАНОВИЧ, UA (73) ПРОЦЕНКО МАКСИМ ІВАНОВИЧ, UA (56) RU, 2006137894, A, 10.05.2008 JP, 04246137, A, 02.09.1992 JP, 05339665, A, 21.12.1993 CN, 1888101, A, 01.03.2007 WO, 1990004043, A2, 19.04.1990 Костяков В. Н., Найдек В. Л., Медведь С. Н., Волошин А. А., и др. Особенности технологии выплавки ферротитана из ильменитового концентрата в дуговой печи постоянного тока // Процессы литья. - 2004. - № 3. - С. 81 - 85 3 вий моноліт, який містив 47,6 - 53,5% Ті. Недоліком способу є мала продуктивність процесу плавки: після проведення 13 плавок отримано 20кг сплаву. Відомий спосіб одержання титанових сплавів, які містять алюміній, Костяков В.Н. та інші, Особливості технології виплавки феротитану з ільменітового концентрату в дуговій печі постійного струму // Процеси лиття. - 2004. - № 1. - С. 81 - 85. Спочатку з ільменітового концентрату виплавляли титановий шлак, основними компонентами якого були оксиди титану та кальцію. Потім титановий шлак подрібнювали і змішували з вапном та алюмінієвим порошком. Отриману таким чином шихту переплавляли в дуговій печі в графітовому тиглі. Шихту завантажували порціями в процесі плавки. Продукти плавки (метал і шлак) зливали у підігріту графітову виливницю. В отриманому сплаві вміст титану складав 56,8%, вміст алюмінію був високим. Вилучення титану із сировини складало 70 72%. Недоліком способу є мала продуктивність процесу одержання сплаву, обумовлена тим, що продукти плавки (метал і шлак) разом зливалися у виливницю та охолоджувалися в ній. При цьому метал і шлак погано розділялися між собою через близькість їх питомих ваг. Крім того, метал і шлак реагували між собою (реакція 1 протікала вліво), що призводило до втрат титану, що вже виділився. Цей винахід направлено на вирішення задачі підвищення продуктивності процесу плавки за рахунок підвищення кількості шихти, що проплавляється, при забезпеченні високого вилучення титану із сировини в метал і високого вмісту титану в сплаві. Вирішення поставленої задачі досягається тим, що у відомому способі одержання сплавів на основі титану, які містять алюміній, який включає завантаження в дугову електропіч в процесі плавки порошкової шихти, основними компонентами якої є алюміній, оксиди титану і кальцію, випуск продуктів плавки із печі, новим є те, що відношення швидкості завантаження шихти ( n , кг/хвил) до питомої потужності, яка припадає на одиницю площі поду печі (q , МВА/м2) підтримують у межах n /q = 0,3 - 12,5 причому із продуктів плавки з печі випускають тільки шлак, а метал залишається у печі. Якщо відношення швидкості завантаження шихти ( n , кг/хвил) до питомої потужності, яка припадає на одиницю площі поду печі (q, МВА/м2) буде менше, ніж 0,3, то розплав буде сильно перегріватися, і при випуску метал буде виливатися у виливницю разом із шлаком. Це призведе, поперше, до того, що метал і шлак будуть перемішуватися і погано розділятися між собою, оскільки щільність металу і шлаку близькі (відповідно 3,3 та 2,9г/см3). По-друге, метал і шлак будуть охолоджуватися у виливниці разом, що буде призводити до протікання реакції (1) вліво. В наслідок цього втрати металу будуть збільшуватися, вміст титану в сплаві та вилучення титану із сировини в метал будуть зменшуватися, продуктивність процесу плавки буде знижуватися. Якщо відношення швидкості завантаження шихти ( n , кг/хвил) до питомої потужності, яка при 86177 4 падає на одиницю площі поду печі (q, МВА/м2) буде більше 12,5, то шихта, що завантажується, не буде встигати проплавлятися. Буде утворюватися густий шлак з високою в'язкістю, в якому буде багато корольків металу. Злити такий шлак із печі буде важко. Як наслідок, втрати металу будуть збільшуватися, а продуктивність процесу плавки буде також зменшуватися. Якщо метал і шлак спільно виливаються із печі у виливницю, то вони будуть перемішуватися і погано розділятися між собою у зв'язку з близькістю їх щільностей (відповідно 3,3 и 2,9г/см3). Крім того, при охолодженні метал і шлак будуть взаємодіяти між собою, тобто реакція (1) буде протікати вліво. Усе це буде призводити до втрат металу, тобто до зниженні продуктивності процесу плавки. Якщо метал і шлак після плавки залишаться у печі і будуть охолоджуватися разом із нею, то між ними буде протікати взаємодія, тобто реакція (1) буде протікати вліво. Це призведе до втрат металу і к зниженню продуктивності процесу плавки. Сутність та переваги способу, що пропонується можуть бути пояснені наступними прикладами. На малюнку наведена схема електропічної установки для одержання сплавів на основі титану, які містять алюміній. Плавильний горн (1) виготовлений із графіту і має внутрішній діаметр 300 400мм. У нижній частині горну є льотка для випуску шлаку. Горн розбірний, що облегшує вилучення з нього металу. Горн установлений у плавильній камері (2). Електрод (3) графітовий, діаметром 150мм. Електрод і горн мають токопідводи (4). Шихта знаходиться у бункері (5). Шлак зливався у виливницю (6). Регулювання потужності печі здійснювалось шляхом переключення напруги трансформатора з І по V ступень, а також шляхом підйому - опускання електрода. У якості сировини використовували титановий шлак наступного усередненого складу, мас%: 70 ТіО2, 3 FeO, 4 SiO2, 2 АІ2О3,3 MgO, 2 МnО, 1 V2O5,14 СаО, 1 інші. Шлак подрібнювали до розміру часток 0,1 - 0,2мм. У деяких плавках у якості сировини використовували пігментну двоокис титану. У якості відновлювача використався алюмінієвий порошок. Для отримання більш легкоплавкого шлаку у склад шихти додавалося обпалене вапно, яке містило 94мас % СаО. Компоненти шихти (шлак, АІ -порошок і вапно) перемішувалися. У деяких плавках вапно разом із флюоритом (CaF2) попередньо розплавлялися у плавильному горні, утворюючи ванну флюсу, після чого починалося завантаження шихти. Шихта завантажувалась із бункера безперервно або невеликими порціями при включеному електричному навантаженні печі. При цьому в плавильному горні протікала алюмінотермічна реакція (1). Маса шихти на плавку складала 100 - 200кг, тривалість плавки в середньому 10 - 20 хвилин. Після проплавлення усієї шихти електрод підіймали у верхнє положення, розкривали льотку і розплав шлаку зливався у виливницю. Сплав залишався у горні і після охолодження вилучався з нього. В таблиці наведені умови і результати плавок. Плавки №№ 1 и 2 проведені аналогічно прототипу 5 86177 з випуском шлаку і металу із печі у виливницю. В плавці № 2 досягнуто відносно високе вилучення титану (70%), однак кількість шихти, що була завантажена, невелика - 10кг. Отже, продуктивність процесу плавки також невелика – одержано 3кг сплаву. При збільшенні кількості шихти, що завантажується, до 100кг (плавка № 1) різко знижується вміст титану в сплаві та вилучення титану в сплав. При відношенні n /q 0,3 - 12,5 і випуску з плавильного горну тільки шлаку (плавки №№ 3 - 10) досягається підвищення продуктивності при відносно високих показниках - вмісту титану в сплаві та вилученні титану в сплав. Склад сплавів, які були одержані наступний мас %: 56 - 66 ТІ; 5 - 9 Fe; 4 7 Si; 1 - 2,5 Mn; 0,5 - 1 V; 0,05 - 0,5 С, 0,01 - 0,17 S, 6 решта - АІ. При використанні у якості сировини пігментної двоокису титану сплав містив тільки Ті і АІ. Отримані сплави були крихкими, що дозволяє застосовувати до них методи порошкової металургії. При відношенні n /q більш, ніж 12,5 (плавка № 11) метал і шлак залишаються в плавильному горні, вміст титану в сплаві та вилучення його в метал різко знижуються. Таким чином, спосіб, що пропонується, дозволяє одержувати титанові сплави алюмінотермічним відновленням оксидної титанової сировини при підвищенні продуктивності процесу плавки з високими техніко-економічними показниками. Таблиця Умови та показники плавок титанових сплавів Склад шихти, кг Швидкість Вміст Питома Усього за- завантатитану Вилучення потуж№ Титано- АІ Одержано Пігментна вантажено, ження титану в n/q в Флюплавки вий порометалу, кг ність печі двоокис Baпно кг сплаві, сплав, % шихти (n), 2 орит (q),МВА/м шлак шок титану % мас. кг/хвил Примітки Аналогічно прототипу. Метал і шлак виливають у виливницю Аналогічно прототипу. Метал і шлак виливають у виливницю Шлак виливають у виливницю, метал залишається в горні 1 57 27 16 100 2,2 10,8 0,2 26,1 46,7 51 2 5,7 2,7 1,6 10 0,9 4,4 0,2 3,0 55,4 70 3 57 27 16 100 3,2 10,8 0,3 28,3 57,5 68 4 57 27 16 100 7,6 10,8 0,7 27,6 61,6 71 -‘’ 5 57 27 12 4 100 15,6 8,2 1,9 28,6 66,0 79 -‘’ 6 57 24 26 50 100 15,6 8,2 1,9 25,6 78,0 70 -‘’ 7 85,5 40,5 24 150 21,0 6,6 3,2 41,4 63,3 73 -‘’ 8 85,5 40,5 24 150 21,0 4,2 5,0 41,7 60,2 70 -‘’ 9 85,5 40,5 16 8 150 21,0 2,4 8,8 42,0 59,0 69 -‘’ 10 114 54 32 200 15,0 1,2 12,5 56,9 56,3 67 -‘’ 53 Метал і шлак залишаються в горні 11 85,5 40,5 16 8 150 15,6 1,2 13 39,5 48,1 7 Комп’ютерна верстка В. Мацело 86177 8 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining of alloys based on titanium

Автори англійськоюProtsenko Maksym Ivanovych

Назва патенту російськоюСпособ получения сплавов на основе титана

Автори російськоюПроценко Максим Иванович

МПК / Мітки

МПК: C22C 14/00, C22B 4/00, C22B 3/12

Мітки: одержання, сплавів, спосіб, основі, титану

Код посилання

<a href="https://ua.patents.su/4-86177-sposib-oderzhannya-splaviv-na-osnovi-titanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання сплавів на основі титану</a>

Попередній патент: Спосіб виготовлення оцинкованої стрічки

Наступний патент: Комбінезон рятівника і шахтаря

Випадковий патент: Спосіб отримання хлібобулочних виробів профілактичного призначення