Спосіб виготовлення сталевого листа на лінії прокатного стану

Формула / Реферат

1. Спосіб виготовлення сталевого листа (12) на лінії прокатного стану за допомогою робочих валків (8), які мають покриття (38) із пластичного металевого основного матеріалу (39) з закладеними в ньому частками (40) твердого матеріалу, який має твердість, що принаймні удвічі перевищує твердість основного матеріалу, згідно з яким під час прокатки встановлюють тиск прокатки р понад 2 ГПа.

2. Спосіб за п. 1, який відрізняється тим, що встановлюють тиск прокатки р понад 3 ГПа.

3. Спосіб за п. 1 або 2, який відрізняється тим, що як основний матеріал (39) використовують нікель або нікелевий сплав.

4. Спосіб за п. 3, який відрізняється тим, що вміст нікелю в покритті (38) становить приблизно від 65 мас. % до 95 мас. %, зокрема близько 75 мас. %.

5. Спосіб за п. 3 або 4, який відрізняється тим, що компонентами нікелевого сплаву є вольфрам і/або залізо, і/або кобальт.

6. Спосіб за будь-яким з пп. 3-5, який відрізняється тим, що вміст компонентів нікелевого сплаву в покритті (38) становить приблизно від 10 мас. % до 20 мас. %.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вміст в покритті (38) частинок (40) твердого матеріалу становить від 1 мас. % до 50 мас. %, зокрема від 15 мас. % до 30 мас. %.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що частинки (40) твердого матеріалу мають розмір у нанодіапазоні.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як частинки (40) твердого матеріалу використовують частинки карбіду бору, частинки карбіду вольфраму і/або частинки промислових алмазів.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на покриття (38) додатково наносять твердий шар (42), зокрема із промислових алмазів.

Текст

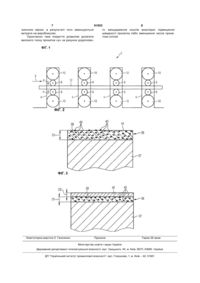

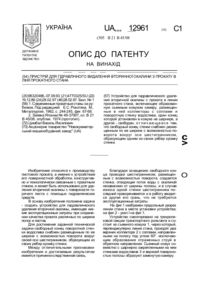

1. Спосіб виготовлення сталевого листа (12) на лінії прокатного стану за допомогою робочих валків (8), які мають покриття (38) із пластичного металевого основного матеріалу (39) з закладеними в ньому частками (40) твердого матеріалу, який має твердість, що принаймні удвічі перевищує твердість основного матеріалу, згідно з яким під час прокатки встановлюють тиск прокатки р понад 2 ГПа. 2. Спосіб за п. 1, який відрізняється тим, що встановлюють тиск прокатки р понад 3 ГПа. 3. Спосіб за п. 1 або 2, який відрізняється тим, що як основний матеріал (39) використовують нікель або нікелевий сплав. C2 2 91953 1 3 91953 4 зокрема забезпечити більш економічно вигідне сті загроза відколу частинок покриття при механічвиробництво стального листа на прокатному стані. ному навантаженні стає значно меншою, ніж у Згідно з винаходом задачу вирішено за допокрихкого покриття Одночасно завдяки закладеним могою способу за пунктом 1 формули винаходу. В часткам твердого матеріалу зберігається дуже ньому передбачено, що з метою виготовлення висока стійкість при терті, а відтак до деякої міри і лист треба пропускати крізь робочі валки, які мадуже висока твердість поверхневого шару, так що ють покриття із пластичного металевого матеріалу навіть при дуже високих механічних навантаженз закладеними в ньому частками твердого матерінях та високих силах тертя забезпечується довгий алу, причому при прокатці встановлюють тиск потермін експлуатації. над 2 ГПа. Доцільним чином як основний матеріал застоПодібне покриття з пластичного основного месовують нікель або сплав нікелю. В нікелевому талевого матеріалу з закладеними в ньому частсплаві частка нікелю знаходиться в межах від 65 ками твердого матеріалу описане в неопубліковадо 95 мас.%, краще 75 мас.% від загального об'єній заявці DE 10 2005061134.6 того самого му покриття. Як складові частини сплаву передбазаявника. чені переважно вольфрам і/або залізо і/або коПодібне покриття має особливо високу міцбальт. При цьому особливо доцільним є ність на стирання, завдяки чому таке покриття зазастосування кобальту. Придатним виявилося безпечує значно довший термін експлуатації ротакож покриття, що складається із нікелю, вольфбочого валка, тобто робочий валок може бути раму та заліза. застосований у виробництві протягом довшого Доцільно, щоб частка складових частин сплатерміну часу, що має наслідком скорочення витрат ву становила від приблизно 10 мас.% до 20 мас.%. на заміну робочих валків та на час зупинки прокаКрім того, частка вкраплень твердого матеріалу тного стану. знаходиться в межах від 1 мас.% до 50 мас.%, До того ж добрі, зокрема пластичні властивості зокрема в межах між 15 мас.% та 30 мас.%. покриття дозволяють навантажувати робочі валки Крім того передбачено, що краще, коли частки дуже високим тиском прокатки, який може перетвердого матеріалу мають розмір у нанодіапазоні, вищувати 2 ГПа. наприклад в діапазоні між 50 та 1000 нм. Завдяки значно більшим значенням тиску проПри цьому як частки твердого матеріалу доцікатки, ніж ті, що мають місце при звичних на сьольно застосовуються частки карбіду бору, частки годнішній момент робочих валках, виникає можликарбіду вольфраму або частки промислових алмавість підвищити швидкість прокатки, а відтак і зів. Отже, застосовуються зокрема і керамічні часшвидкість всього процесу. Альтернативно або дотки, такі як частки карбіду бору, які відрізняються датково існує можливість при тій самій потужності своєю надзвичайно високою твердістю. прокатного стану внаслідок підвищеного тиску при Товщина покриття становить переважно від прокатці застосовувати загалом меншу кількість близько 0,7 до 6 мм, зокрема в межах близько 2-3 прокатних клітей, завдяки чому можна заощаджумм. Виявилось, що покриття з такою товщиною вати значні кошти. особливо добре відповідає високим вимогам. Зокрема при цьому передбачено, що тиск проКраще всього покриття наносять так званим катки встановлюють понад 3 ГПа, особливо в меспособом горизонтального ротаційного нанесення жах від 4 до 6 ГПа. Це можна забезпечити завдяки покриття, що є відомим при застосуванні для покособливій опірності спеціального покриття із пласриття валків. При цьому способі покриття потроху тичного металевого основного матеріалу з заклананосять тягучою масою на основу, що обертаєтьденими частками твердого матеріалу, не створюся, за допомогою накатного інструменту, причому ючи загрози ушкодження покриттів. накатний інструмент безперервно рухається Традиційні на даний момент робочі валки вздовж основи, що обертається. устатковані покриттям із хрому, які можуть бути У вигляді альтернативи покриття наносять навантажені лише обмеженим тиском. Більш висоелектролітичним шляхом. Для створення покриття кі значення тиску викликають крихкість покриття, деталь, на яку треба його нанести, занурюють в що може привести до відколів. одну або кілька гальванічних ванн. Застосовують Під пластичним металевим основним матеріаелектрод, який складається із основного матеріалом тут слід розуміти порівняно м'який основний лу, наприклад електрод із нікелю або нікелевого матеріал, який має твердість за Вікерсом щонайсплаву. При цьому тверді частки додаються до більше 180-230 HV01. Визначення твердості за гальванічної ванни, внаслідок чого вони разом з Вікерсом здійснюють за стандартом DIN EN ISO іонами металу з нікелевого електроду прямують 6507. На відміну від цього закладені частки твердо деталі, на якій треба створити покриття, і там дого матеріалу мають значно вищу твердість, навідкладаються разом з іонами нікелю, які утворюприклад вищу у 2 рази за твердість основного мають матрицю. теріалу. В доцільному подальшому варіанті передбаШляхом комбінації пластичного матеріалу з чено нанесення твердого покриття на пластичний закладеними в ньому частками твердого матеріашар. Це означає, що на основний шар із нікелю з лу робочі валки отримують покриття, здатне прозакладеними в ньому частками твердого матеріатистояти екстремальним навантаженням. Порівлу наносять суцільне інше покриття з матеріалу няно з абсолютно твердими і крихкими покриттями дуже високої твердості, зокрема наприклад понад пластичність значно зменшує загрозу виникнення 1000 HV. Зокрема наносять покриття із промислов покритті тріщин та мікротріщин під час виробнивих алмазів. Таке алмазне покриття, особливо в чого процесу. Зокрема завдяки високій пластичнопоєднанні з розташованим під ним покриттям із 5 91953 6 нікелю або нікелевого сплаву має надзвичайно мін експлуатації робочих валків 8 порівняно, нависоку герметичність, дуже добру теплопровідприклад, з деталями, що мають твердохромоване ність, виключно високу твердість і дуже низьке покриття. стирання. Завдяки такому покриттю можна більш Будова та склад покриття або системи покритніж десятикратно підвищити термін служби роботів пояснюються нижче з використанням Фігур 2 та чих валків стану для гарячої прокатки порівняно з 3. деталлю, яка має твердохромоване покриття. На основу 37 робочого валка 8 наносять елекПри цьому алмазне покриття має товщину до тролітним способом покриття на основі нікелю, яке 0,5 мм. При нанесенні алмазного покриття товщинижче буде іменуватися основним покриттям 38. на пластичного шару знаходиться в межах лише Основа ж складається, наприклад, із сталі. біля 0,1-3 мм. Оскільки в цьому випадку механічні Основне покриття 38 окрім нікелевої матриці, властивості в основному забезпечуються алмазозначеної як основний матеріал 39, має ще й вміст ним шаром, товщина пластичного шару з частками часток 40 твердого матеріалу, зокрема карбіду твердого матеріалу є меншою за товщину покритбору. Завдяки застосуванню нікелю як матричного тя без алмазного покриття. При цьому покриття з матеріалу в поєднанні зокрема з карбідом бору у матрицею із нікелю або нікелевого сплаву, яке вигляді часток 40 твердого матеріалу створюється можна вважати основним покриттям, виконує роль покриття з дуже високою газонепроникністю та на зразок проміжного адгезійного шару, щоб можкорозійною стійкістю, а також з дуже високою тепна було нанести надійне та довготривале алмазне лопровідністю, яке одночасно має високу поверхпокриття на матеріал основного тіла, наприклад неву твердість та низьку зношуваність. сталь або мідь. Високої газонепроникності досягають за допоАлмазне покриття наносять при цьому за домогою нікелевої матриці вже при дуже малій товпомогою способу CVD (хімічного осадження із пащині шару 10мкм. Порівняно з твердохромованим рового або газового середовища), щоб забезпечипокриттям, для якого характерні мікротріщини, тут ти надійне та довготривале з'єднання з наявною є покращення корозійної стійкості. Внарозміщеним під ним шаром. слідок доброї термопровідності нікелевої основи Далі приклад виконання винаходу більш дета39 все покриття в цілому має високу теплопровідльно пояснено з використанням малюнків. Вони ність, завдяки чому забезпечується швидке відвепоказують в схематичному або дуже спрощеному дення тепла. вигляді: Фіг. 1 - Лінія прокатного стану з багатьма Механічна навантажувальна здатність покритпрокатними клітями; Фіг. 2 - Спрощений вигляд тя забезпечується зокрема закладеними частками частини робочого валка у розрізі, устаткованого 40 твердого матеріалу, які частково навіть вистувиключно основним покриттям та пають над поверхнею 44, утвореною нікелевою Фіг. 3 - Спрощений вигляд частини робочого матрицею, так що в контакт з металевим листом валка у розрізі, устаткованого системою покриттів, 12 входять лише частки 40 твердого матеріалу. яка складається із основного покриття та алмазноТакі тверді частки 40 розподілені в матриці 39 рівго покриття. номірно. В окремих фігурах конструктивні частини одніЗ причини значних механічних навантажень на єї дії мають однакові позиційні позначення. робочі валки 8 доцільна форма виконання винахоЗображена дуже спрощено лінія прокатного ду передбачає додаткове нанесення алмазного стану 2 має багато прокатних клітей 4, розміщених шару 42 на основне покриття 38, що зображене на одна за одною в напрямку руху і транспортування Фіг. 3. 6, позначеному стрілочкою. Кожна з прокатних Зокрема на той випадок, коли робочі валки 8 клітей має протилежні робочі валки 8, що спираустатковані лише основним покриттям 38, передються на опорні валки 10 і притискаються до необачено застосування нано-часток 40 твердого мабробленого стального листа 12, яка підлягає протеріалу з метою забезпечення високої якості повекатці. На початок процесу прокатки необроблений рхні. Вміст часток 40 твердого матеріалу для таких стальний лист ще є болванкою. Під час прокатки валків 8 на верхній межі становить 15-25 мас.%. відбувається не зображене тут детальніше зменПри цьому покриття на основі нікель-кобальтового шення товщини стального листа 12, доки вона сплаву має, наприклад, такий склад: 63 мас.% нінарешті не набуде бажаної кінцевої товщини. В келю, 12 мас.% кобальту та 25 мас.% часток 40 кінці лінії прокатного стану 2 лист 12 зазвичай накарбіду бору. мотують в рулон за допомогою лебідки. При застосуванні системи покриттів, яка зоДля прокатки робочі валки 8 притискаються до бражена на Фіг. 3, термін експлуатації зростає ще необробленого стального листа 12, яка підлягає більше. Товщина D1 основного покриття 38 в цьообробці, з тиском «р», що діє спрямовано на стаму випадку знаходиться на нижній межі від 0,5 до льний лист 12. Тому сам робочий валок 8 також 2 мм. В той же час товщина D2 алмазного шару підлягає дії цього тиску прокатки «р». Тиск прокатстановить близько 0,5 мм. ки «р» перевищує 2 ГПа, зокрема становить від 3 Завдяки описаному тут основному покриттю до 6 ГПа. 38 термін експлуатації робочих валків 8 підвищуЦих високих значень тиску «р» досягають зокється порівняно з твердохромованим покриттям в рема за допомогою спеціального покриття робочих 4-6 разів. При застосуванні алмазного покриття 42 валків 8, яке відзначається тим, що у пластичний підвищення терміну експлуатації зростає ще в кіметалевий основний матеріал 39 закладені частки лька разів В цілому завдяки описаним тут покрит40 твердого матеріалу. Завдяки покриттю 38 зоктям термін експлуатації робочих валків 8 зростає рема також значно покращуються стійкість та тер 7 91953 8 значною мірою, в результаті чого зменшуються го заощадження коштів внаслідок підвищення витрати на виробництво. швидкості прокатки і/або зменшення числа прокаОдночасно таке покриття дозволяє досягати тних клітей. високого тиску прокатки «р» за рахунок додатково Комп’ютерна верстка О. Гапоненко Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing steel sheet in rolling train

Автори англійськоюSoentgen, Thomas, Wagner, Robert

Назва патенту російськоюСпособ изготовления стального листа на линии прокатного стана

Автори російськоюЗьонтген Томас, Вагнер Роберт

МПК / Мітки

МПК: B21B 1/00, C22C 19/03, B21B 1/22

Мітки: листа, сталевого, прокатного, спосіб, виготовлення, стану, лінії

Код посилання

<a href="https://ua.patents.su/4-91953-sposib-vigotovlennya-stalevogo-lista-na-lini-prokatnogo-stanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення сталевого листа на лінії прокатного стану</a>

Попередній патент: Спосіб утилізації вуглецевмісних відходів з одержанням моторного палива

Наступний патент: Центрифуга з подвійним тілом обертання для визначення міцності адгезії

Випадковий патент: Клапан радіатора на основі пластмаси і спосіб його виробництва