Пристрій для рафінування металів дистиляцією у вакуумі

Номер патенту: 94547

Опубліковано: 10.05.2011

Автори: Солопіхін Дмитро Олексійович, Щербань Олексій Петрович, Ковтун Геннадій Прокопович

Формула / Реферат

1. Пристрій для рафінування металів дистиляцією у вакуумі, який містить вакуумну камеру, розміщений усередині неї накритий кришкою тигель, що має крізний отвір на дні з патрубком, зверненим до кришки, збірну ємність, теплові екрани і нагрівник, які охоплюють тигель, який відрізняється тим, що кришка тигля має опуклість, звернену до патрубка, збірна ємність зовні щільно приєднана до дна тигля, а у її бічній поверхні у верхній частині виконаний отвір, при цьому теплові екрани охоплюють також і збірну ємність.

2. Пристрій для рафінування металів за п. 1, який відрізняється тим, що опуклість кришки тигля має форму конуса з кутом при основі в осьовому перерізі від 15° до 45°.

3. Пристрій для рафінування металів за п. 1, який відрізняється тим, що тигель із збірною ємністю розташовані на додатково передбаченому штоку з можливістю переміщення вздовж осі відносно теплових екранів і нагрівника.

4. Пристрій для рафінування металів за будь-яким з пп. 1-3, який відрізняється тим, що внутрішній розмір висоти збірної ємності hє відповідає співвідношенню:

0,40hT £ hє £ 0,70hT,

де hT - внутрішній розмір висоти тигля.

Текст

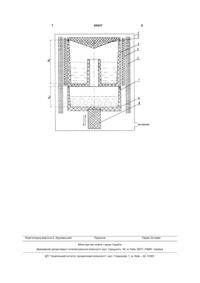

1. Пристрій для рафінування металів дистиляцією у вакуумі, який містить вакуумну камеру, розміщений усередині неї накритий кришкою тигель, що має крізний отвір на дні з патрубком, зверненим до кришки, збірну ємність, теплові екрани і C2 2 (19) 1 3 ній частині крізні отвори на дні з патрубком, зверненим до дна труби. Охолоджуваний конденсатор знаходиться під тиглем і з'єднаний із системою контейнерів паропроводом. У цьому пристрої у трубі і конденсаторі передбачена циркуляція інертного газу. Недоліками цього пристрою є те, що використання тигля з багатьма контейнерами і засобів для забезпечення залишкового тиску інертного газу у замкненому об'ємі труби і конденсаторі призводить до ускладнення конструкції. Необхідність прогріву вищезазначених елементів пристрою через бокову поверхню труби підвищує енерговитрати. У цьому пристрої рафінування металу проводиться шляхом конденсації пари металу на охолоджуваний конденсатор у тверду фазу, що не передбачає рафінування металу від легколетких домішок, а це значно знижує ефективність очистки металу. Відомий інший пристрій для рафінування металів дистиляцією у вакуумі [3], який містить вакуумну камеру, усередині якої розміщений тигель, під ним - ємність для збору рідкого металу. У верхній частині ємності знаходяться дифузорні пластини з отворами для виходу легколетких домішок. Тигель і ємність розміщені у трубі зі сферичним дном, яка охоплена двома нагрівниками і тепловими екранами. Вказана внутрішня труба в зоні тигля охоплена верхнім нагрівачем, а у зоні збірної ємності - нижнім нагрівачем, що дозволяє проводити роздільне, поетапне рафінування металу від важколетких і легколетких домішок. Недоліком цього пристрою для рафінування металів дистиляцією у вакуумі є його ускладнена конструкція. Проведення процесу рафінування у два роздільні етапи, потребує високих енерговитрат і знижує продуктивність пристрою. Використання внутрішньої труби на стадії очистки від важколетких домішок також підвищує енерговитрати. На стадії очистки від легколетких домішок їх випаровування протікає з об'єму металу. Це збільшує витримку металу при високій температурі і є наслідком високого відсотка втрат основного металу і - відповідно знижує вихід придатного продукту. Найбільш близьким по призначенню, конструкції і досягнутому результату до пристрою, що заявляється, є пристрій для рафінування металів дистиляцією у вакуумі [4], вибраний як найближчий аналог. Цей пристрій містить вакуумну камеру, розміщений усередині неї накритий кришкою тигель, який має крізний отвір на дні з патрубком, зверненим до кришки, нагрівник, що охоплює тигель, збірну ємність і теплові екрани. Тигель складається з двох контейнерів для збору металу. Ці контейнери мають у боковій поверхні зверху отвір для переливу металу, який приєднаний до другої збірної ємності. Індукційна котушка створює магнітне поле, під дією якого рафінований метал перемішується і обертається відносно осі тигля. Це дозволяє збільшити поверхню випаровування і відповідно збільшити ступінь очистки основного металу від легколетких домішок. Для рафінування основного металу від важколетких домішок треба очищений метал від легколетких домішок знову поміщати в тигель і видаляти важколеткі домішки при задані іншого температурного режиму. 94547 4 Недоліками цього пристрою для рафінування металів дистиляцією у вакуумі є складність конструкції і складність утримання металу у магнітному полі, великі енерговитрати. Пристрій не забезпечує очищення металу за один етап при заданому температурному режимі від легколетких і важколетких домішок. Задачею, на вирішення якої направлений винахід, є удосконалення пристрою для рафінування металів, яке повинно забезпечити зниження енерговитрат, підвищення продуктивності процесу рафінування і підвищення виходу придатної продукції. Задача повинна вирішуватися шляхом конструктивних змін пристрою, які б забезпечили можливості очищення металу від важколетких і легколетких домішок за один етап при заданому температурному режимі. Поставлена технічна задача вирішується у пристрої для рафінування металів дистиляцією у вакуумі, який містить вакуумну камеру, розміщений усередині неї накритий кришкою тигель, який має крізний отвір усередині днища з патрубком, зверненим до кришки, збірну ємність, теплові екрани і нагрівник, які охоплюють тигель. Згідно з винаходом кришка тигля має опуклість, звернену до патрубка. Збірна ємність зовні щільно приєднана до дна тигля, а у її бічній поверхні у верхній частині виконаний отвір. Теплові екрани в пристрої охоплюють як тигель, так і збірну ємність. Опуклість кришки тигля може мати форму конуса з кутом при основі в осьовому перерізі від 15° до 45°. Для зручності встановлення потрібного теплового режиму тигель зі збірною ємністю розташовані на штоку з можливістю переміщення вздовж осі відносно теплових екранів і нагрівника. Для забезпечення потрібної температури для видалення легколетких домішок внутрішній розмір висоти збірної ємності hє можна вибрати у відповідності із співвідношенням: 0,40hт hє 0,70hт, де hт - внутрішній розмір висоти тигля. Така конструкція запропонованого пристрою забезпечує зниження енерговитрат на нагрів збірної ємності для витримки рафінованого металу при видаленні легколетких домішок. При цьому одночасно проводиться рафінування металу від важколетких і легколетких домішок. Запропонована конструкція дає змогу в збірній ємності підтримувати необхідну температуру для випаровування легколетких домішок, відповідно, нижче від температури випаровування вихідного металу, за рахунок теплового випромінювання від нагрівника і теплопередачі від тигля. В процесі рафінування від важколетких домішок відбувається видалення легколетких домішок через отвір у збірній ємності. Ефективна очистка від легколетких домішок відбувається з металу, який поступово накопичується в збірній ємності, при випаровуванні легколетких домішок з поверхні, а не з об'єму. Вибір кута конічної поверхні кришки в інтервалі 15°...45° пояснюється тим, що при куті, меншому за 15°, по похилій поверхні стікає не весь метал в патрубок за рахунок того, що частково краплі бу 5 дуть повертатися у тигель, що знижує продуктивність процесу. А при куті, більшому за 45°, значно збільшується висота кришки тигля, що значно збільшує розмір висоти тигля hт і відповідно розмір нагрівника, що приводить до збільшення енерговитрат пристрою. Дотримання залежності внутрішніх розмірів висот тигля hт і збірної ємності hє, забезпечує необхідний перепад температур Тконд. (0,8±0,05)Твип., де Тконд. - температура конденсації рафінованого металу, Твип. - температура випаровування вихідного металу. Розміщення тигля і збірної ємності на рухливому штоку дає можливість спростити конструкцію і досягти зниження енерговитрат на нагрів збірної ємності при витримці рафінованого металу для видалення легколетких домішок шляхом переміщення тигля і збірної ємності на штоку в необхідне положення. Суть винаходу пояснюється схемою пристрою, яку зображено на кресленні. Пристрій містить вакуумну камеру 1, розміщений усередині неї накритий кришкою 2 тигель 3, нагрівник 4, що охоплює тигель, теплові екрани 5, що охоплюють тигель і збірну ємність 6, яка щільно приєднана до дна тигля. В збірній ємності є отвір 7 для видалення легколетких домішок. Тигель зі збірною ємністю розташовані на штоку 8, з можливістю переміщення вздовж осі відносно теплових екранів і нагрівника. Кришка 2, тигель 3, збірна ємність 6 виконані з високочистої марки графіту МПГ-7, теплові екрани 5 - з марки графіту МГ-1-ОСЧ-7-3. Робота запропонованого пристрою для рафінування металів дистиляцією у вакуумі здійснюється таким чином. Вихідний метал, наприклад цинк чистотою 99,99 %, вагою 5 кг поміщали у тигель 3. Вакуумну -1 камеру 1 вакуумували до тиску 10 Па і підтримували його під час рафінування. Тигель 3 розігрівали нагрівником 4 до температури плавлення вихідного металу, для цинку - 420°С. У тиглі 3 отримували розплав вихідного металу. Розплав нагрівали нагрівником 4 до температури випаровування вихідного металу, тобто 540°С. Цинк з легколеткими домішками випаровувався та збира 94547 6 вся через отвір патрубка у збірній ємності 6 при температурі приблизно 430°С. Температуру контролювали вольфрам-ренієвими термопарами, розміщеними у отворах днищ тигля і ємності (на кресленні не показано). Для встановлення необхідного температурного режиму у збірній ємності 6 тигель 3 зі збірною ємністю 6 переміщували за допомогою штоку 8 вздовж осі відносно теплових екранів 5 і нагрівника 4. При випаровуванні цинку до 95 % відбувалася очистка його від важколетких домішок (Cu, Fe, Si, Ni, Co, V, Cr, Аu, Ag, Al, Tl, Sb, Bi, Li, Sn, Mn та ін.), які залишилися в залишку цинку в тиглі. Легколеткі домішки (Na, К, Р, As, Se, Те, Cd та ін.), які потрапили у збірну ємність 6 з цинком, при конденсації і витримці рафінованого цинку у збірній ємності 6 при необхідній температурі (Тконд. 0,8Твип.) видалялися через отвір 7 збірної ємності 6. При рафінування цинку на даному пристрої були отримані такі результати. При завантаженні 5 кг продукту вихід придатної продукції склав 92 %, при підвищенні чистоти основного металу в 100 разів. Продуктивність процесу склала 0,7 кг/год при енерговитратах 1,4 кВтгод/кг. Таким чином використання винаходу дозволяє проводити одночасно очистку металу від легколетких і важколетких домішок за один етап при заданому температурному режимі, при зниженні енерговитрат, підвищенні продуктивності і виході придатної продукції. Ефективність очистки складає понад два порядки. При величині вмісту основного металу (з вихідної чистоти 99,9 % ... 99,99 % можна одержувати кінцевий продукт чистотою 99,999 % ... 99,9999 %), проводити рафінування з указаною вище ефективністю таких металів, як Ga, In, Pb, Sb, Ag, Cd, Zn, Те, Mg та ін. Джерела інформації: 1. Авт. свід. СРСР № 718490, 28.02.80. Бюл. № 8. 2. Патент США US Patent № 4407488 (В2). Oct. 4, 1983. Priority: Oct.29,1982. 3. Патент США US Patent № 0083854 (A1). May 6, 2004. Priority: Jul. 2, 2003. 4. Патент США US Patent № 3948495. Apr. 6, 1976. Priority: July 14, 1975 (прототип). 7 Комп’ютерна верстка А. Крулевський 94547 8 Підписне Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for refinement of metals with distillation in vacuum

Автори англійськоюScherban Oleksii Petrovych, Kovtun Gennadii Prokopovych, Solopikhin Dmytro Oleksiiovych

Назва патенту російськоюУстройство для рафинирования металлов дистилляцией в вакууме

Автори російськоюЩербань Алексей Петрович, Ковтун Геннадий Прокопович, Солопихин Дмитрий Алексеевич

МПК / Мітки

МПК: C22B 9/04, C21C 1/00, C21C 7/10, C22B 9/02, F27D 7/00

Мітки: рафінування, дистиляцією, металів, пристрій, вакуумі

Код посилання

<a href="https://ua.patents.su/4-94547-pristrijj-dlya-rafinuvannya-metaliv-distilyaciehyu-u-vakuumi.html" target="_blank" rel="follow" title="База патентів України">Пристрій для рафінування металів дистиляцією у вакуумі</a>

Попередній патент: Індуктор магнітоелектричної лінійної машини

Наступний патент: Фуркальний бор

Випадковий патент: Захисний пристрій для вікна виробничого приміщення