Апарат для рафінування металу дистиляцією в вакуумі

Номер патенту: 32741

Опубліковано: 15.02.2001

Автори: Калуш Олександр Захарович, Федосов Анатолій Васильович

Формула / Реферат

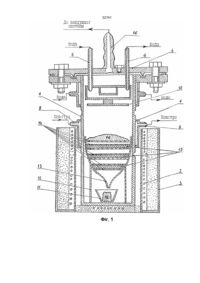

1. Апарат для рафінування металу дистиляцією в вакуумі, що містить зовні споряджений нагрівачєм кожух, всередині якого розташований конденсатор і дистиляційна зона, виконана у вигляді поверхонь, між якими розміщений гранульований сипкий матеріал, який відрізняється тим, що поверхні розташовані горизонтально у закріпленому на циліндричному тримачі воронкоподібному корпусі і виконані у вигляді сіток, які утворюють проміжки, заповнені і незаповнені гранульованим сипким матеріалом, при цьому кожух споряджений додатково водоохолоджувальною кришкою, під якою всередині кожуха встановлений водоохолоджувальний відбивач.

2. Апарат за п.1, який відрізняється тим, що сітки виконані з кварцу, а як гранульований сипкий матеріал використаний подрібнений склографіт.

3. Апарат за п.1, який відрізняється тим, що на зовнішній поверхні кожуха на рівні верхньої частини нагрівача встановлено жорстко закріплену повітроохолоджувальну оболонку.

Текст

32741 Винахід належить до галузі кольорової мета-лургії може бути використаний для отримання осо-бливо чистих матеріалів, які в свою чергу вико-ристовують для одержання напівпровідникових з’єднань. Відомий пристрій для рафінування металу дистиляцією в вакуумі, що містить встановлений в циліндричному нагрівачєві розбірний кожух, все-редині якого, розміщений конденсатор, виконаний у вигляді вкладиша з каналом для конденсації парів металу та човниконодібної ємності (А. С. СРСР, № 156095, С22В9/00, 1985 р.). Недоліком такого пристрою є те, що метали, наприклад, свинець, не можуть бути ефективно очищені через низький тиск насичуючих парів при температурі плавлення, а при піднятті температури на чистоту впливає матеріал самого пристрою. Найбільш близьким за технічною суттю до зап-ропонованого винаходу є апарат для рафінування металу дистиляцією в вакуумі, що містить змон-тований у нагрівачєві кожух з загрузочною і роз-грузочною трубою, а також розташованими все-редині кожуха конденсатором і дистиляційною зо-ною, яка викопана у вигляді двох коаксіальне роз-міщених циліндрів, проміжок між якими запов-нений гранульованим сипким матеріалом, причому стінки внутрішнього циліндра споряджені паро-пронускними отворами, а нижня частина дисти-ляційної зони відділена від збірника чистого ме-талу перфорованою діафрагмою (А. С. СРСР № 962326, С22В9/04, С22В19/06, 1970 р.). Суттєвим недоліком такого апарату є те, що корпус конструкції безпосередньо контактує з очи-щуваним металом в процесі протікання через за-сипку і барометричну трубу і є можливість забруд-нення матеріалом конструкції, а також можливість захвату дрібнодисперсних частинок очищуваним металом. В основу винаходу, що заявляється, постав-лено завдання у відомому апараті для рафі-нування металу дистиляцією в вакуумі шляхом зміни конструкції отримати новий технічний резу-льтат, який виражається у підвищенні ступеня очи-стки металу, у зменшенні матеріалоємності апа-рату і енерговитрат процесу рафінування. Поставлене завдання вирішується наступним чином. У відомому апараті для рафінування мета-лу дистиляцією в вакуумі, що містить споряджений зовні нагрівачем кожух, з розташованими всере-дині останнього конденсатором і дистиляційною зоною, виконаною в вигляді поверхонь між якими розміщений гранульований сипкий матеріал, згідно з запропонованим винаходом, поверхні розта-шовані горизонтально у закріпленому на цилін-дричному тримачеві воронкоподібному корпусі і виконані у вигляді сіток з заповненими грану-льованим сипким матеріалом і не заповненими останнім проміжками, при цьому кожух споряд-жений додатково водоохолоджувальною кришкою, під якою всередині кожуха встановлений водоохо-лоджувальний відбивач. Крім того в апараті для рафінування металу дистиляцією в вакуумі сітки виконані з кварцу, а в якості гранульованого сип-кого матеріалу використаний подрібнений склог-рафіт. А для запобігання конденсації летких домішок у конденсаторі на зовнішній поверхні кожуха на рівні верхньої частини нагрівача змонтовано жорс-тко закріплену повітроохолоджувальну оболонку. На прикладеному фіг. 1 схематично зобра-жений апарат для рафінування металу дисти-ляцією в вакуумі. Апарат для рафінування металу дистиляцією в вакуумі містить кожух 1, зовні якого в нижній його частині розташований багатозонний нагрівач 2, ви-конаний з теплоізолюючою стінкою 3. Кожух 1 споряджений водоохолоджувальною кришкою 4, яка виконана у вигляді герметично встановленого фланця з патрубками 5, 6 для подання і відве-дення охолоджувача (води). Окрім того, на зовніш-ній поверхні кожуха змонтована повітря-охолоджуюча оболонка 7 з патрубками 8, 9 для підведення та відведення повітря. Оболонка 7 розташована на рівні верхньої частини нагрівача 2. В середині кожуха 1 безпосередньо під кришкою 4, встановлений відбивач 10 з патрубками 5 для підведення та відведення 6 охолоджувача (води) відповідно. Всередині нижньої частини кожуха 1 у центрі розташований конденсатор 11, який охоплений циліндричним тримачем 12, на якому встановлений воронкоподібний корпус 13 з сітками 14 і запов-неними між останніми проміжками з гранульо-ваним сипким матеріалом 15. В кришці 4 вико-наний патрубок 16 для з’єднання апарата з ваку-умною системою. Апарат для рафінування металу дистиляцією в вакуумі працює слідуючим чином: спочатку зби-рають дистиляційний вузол, що включає в себе воронкоподібний кварцовий корпус 13 та декілька кварцових сіток 14, розмір отворів в яких змен-шується зверху до низу і заповнених і незапов-нених сипким гранульованим склографітом про-міжків. Кількість сіток визначають в залежності від ви-хідної чистоти матеріалу. Воронкоподібний корпус і кварцові сітки виго-товлялися із два рази із проплавленого (оптич-ного) кварцу. Крім того, в процесі виготовлення їх систематично полірують полум’ям газового пальника від одного кінця пристрою до іншого. Поліровка полум’ям потрібна для ліквідації і затягування мікропор чи полос на поверхні кварцу, роблячи його гладеньким. Перша верхня сітка має більші отвори і на ній розміщуємо очищуваний свинець. Між 1 і 2 сіткою вільний проміжок, а між 2 і 3 подрібнений склог-рафії з добавкою 5% окисленого вугілля. Далі знов вільний простір між 3 і 4 сітками. Простір між 4 і 5 сітками заповнено склографітом із добавкою 1% аеросилу. Після 5 сітки ще один вільний простір і знову простір заповнений склографітом 6 і 7. Воронкоподібний корпус 13 з зібраними сітками разом із сипким матеріалом закріплюють на квар-цовому циліндричному тримачеві, а під ним став-лять конденсатор, виконаний, наприклад, у формі склографітового стаканчика. Домішки, які присутні в свинці, бувають, як правило чотирьох видів: 1) механічні забруднення (завислі в об’ємі ме-талу частинки і окисли); 2) домішки розчинених металів; 3) домішки органічних речовин; 4) домішки газів (включаючи воду). 32741 Перераховані групи домішок обумовлюють ви-користання комплексних методів очистки металі , наприклад, свинцю, для видалення домішок і групи обов’язковою операцією є фільтрація свинцю. Вже при цій oneрації можна понизити вміст багатьох металів з низькою розчинністю (метали групи заліза, і більшість тугоплавких V, Tі, W, Nb, Ta,Re, Zr, Hi і др.), що мають розчинність на рівні 10-5...10-7 мол.% і нижче. В процесі дистиляції відбувається достатньо інтенсивне випаровування летких домішок, а особ-ливо при вакуумі не нижче 10-3 Па. Використання апарату для рафінування металу дистиляцією в вакуумі, що заявляється, дозволяє проводити ком-плексну очистку в одному процесі: - плавка в вакуумі; - фільтрацію; - адсорбція і поглинання домішок на границях склографітових і вугільних частинок. Високі обмінні характеристики окисленого ву-гілля дозволяють відбирати з його допомогою мікрокількості окремих катіонів, навіть при високому співвідношенні концентрації основного компонента і мікродомішок, як 105…109 раз (достатньо 10 грамів окисленого вугілля на 2 кг очищуваного свинцю). Після встановлення дистиляційного вузла в апарат для рафінування металу дистиляцією в вакуумі закривають зверху кришкою з водо-охолоджуваним відбивачем і герметизують і зіб-раний апарат для рафінування металу дисти-ляцією в вакуумі підключають до азотної ловушки (на фіг. 1 не показана) зв’язаної з вакуумною системою. При досягненні вакууму (не гірше 10-3 Па) подають воду для охолодження фланцевого з’єднання і відбивача 10, що знаходиться все-редині апарата, заливають рідкий азот в ловушку. При стабілізації вакууму в системі прогрівають дно апарата до 150...250°С включивши нагрівач 2 дна, для обезгажування конденсатора 11 (склографі-тового стаканчика). Через 0,5...1 год продовжують нагрів вже верхньої сітки із свинцем до темпе-ратури

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for refining of metal by vacuum distillation

Автори англійськоюKalush Oleksandr Zakharovych, Fedosov Anatolii Vasyliovych

Назва патенту російськоюАппарат для рафинирования металла дистилляцией в вакууме

Автори російськоюКалуш Александр Захарович, Федосов Анатолий Васильевич

МПК / Мітки

МПК: C22B 9/04, C22B 19/00

Мітки: металу, апарат, вакуумі, дистиляцією, рафінування

Код посилання

<a href="https://ua.patents.su/5-32741-aparat-dlya-rafinuvannya-metalu-distilyaciehyu-v-vakuumi.html" target="_blank" rel="follow" title="База патентів України">Апарат для рафінування металу дистиляцією в вакуумі</a>

Попередній патент: Спосіб зміцнення різального інструменту

Наступний патент: Спосіб виплавки вторинного алюмінію з відходів

Випадковий патент: Спосіб пуску електроприводів насосної станції водопостачання