Спосіб сепарації порошків синтетичних надтвердих матеріалів

Номер патенту: 95032

Опубліковано: 10.12.2014

Автори: Свіржевська Мар'яна Вікторівна, Сорокін Григорій Олегович, Кагляк Олексій Дмитрович, Сороченко Валерій Григорович, Головко Леонід Федорович, Гончарук Олексій Олександрович

Формула / Реферат

Спосіб сепарації порошків синтетичних надтвердих матеріалів, що включає попередню ситову класифікацію, подрібнених синтетичних надтвердих матеріалів, сортування за формою зерен на вібраційному столі і остаточну ситову класифікацію, який відрізняється тим, що сепарацію здійснюють скануючим імпульсним або неперервним висококонцентрованим тепловим джерелом, наприклад лазерним променем, або їх комбінацією, що забезпечує термічне руйнування дефектного зерна, очищення зерен від продуктів синтезу, видалення шкідливих сполук та інородних включень.

Текст

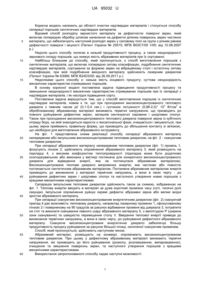

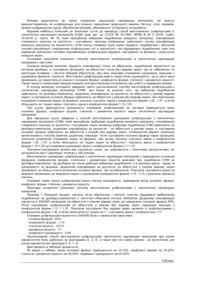

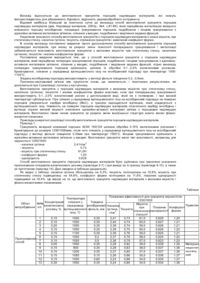

Реферат: Спосіб сепарації порошків синтетичних надтвердих матеріалів включає попередню ситову класифікацію, подрібнених синтетичних надтвердих матеріалів, сортування за формою зерен на вібраційному столі і остаточну ситову класифікацію. Сепарацію здійснюють скануючим імпульсним або неперервним висококонцентрованим тепловим джерелом, наприклад лазерним променем, або їх комбінацією. UA 95032 U (54) СПОСІБ СЕПАРАЦІЇ ПОРОШКІВ СИНТЕТИЧНИХ НАДТВЕРДИХ МАТЕРІАЛІВ UA 95032 U UA 95032 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області очистки надтвердих матеріалів і стосується способу сепарації порошків синтетичних надтвердих матеріалів. Відомий спосіб розподілу зернистого матеріалу за дефектністю поверхні зерен, який включає попередню обробку шляхом нанесення на дефектні ділянки поверхонь зерен частинок матеріалу, що забезпечують наступний розподіл зерен у силовому полі на групи з різним рівнем дефектності поверхні і міцності (Патент України № 25515; МПК В03С7/00 1/00; від 10.08.2007 р.). Недолік цього способу полягає в низькій продуктивності процесу, а також неоднорідності зернового складу порошків, що знижує якість абразивних матеріалів при їх сортуванні. Найбільш близьким до способу, який пропонується, є спосіб виготовлення порошків з синтетичних матеріалів, що включає попередню ситову класифікацію, подрібнення синтетичних надтвердих матеріалів, сортування за формою зерен на вібраційному столі і остаточну ситову класифікацію, при якій подрібнення вихідного матеріалу здійснюють лазерним джерелом (Патент України № 63066; МПК B24D3/00; від 26.09.2011 p.). Недоліками цього способу є: низька якість кінцевого продукту; суттєва неоднорідність механічних характеристик отримуваних порошків. В основу корисної моделі поставлена задача підвищення продуктивності процесу та зменшення неоднорідності механічних характеристик отримуваних порошків при їх сепарації з надтвердих матеріалів, і як наслідок підвищення сорту. Поставлена задача вирішується тим, що у способі виготовлення порошків із синтетичних надтвердих матеріалів, новим є те, що при проходженні висококонцентрованого теплового джерела з певним часом дії (0,1-0,4 сек.) і густиною потужності (0,98-2,0)* 104 Вт/см2 в оброблюваному абразивному матеріалі виникають термічні напруження, що призводять до повного руйнування дефектних зерен, залишків синтезуючої сировини і шкідливих сполук. Також при проходженні висококонцентрованого теплового джерела поверхня зерна із кубічного нітриду бору, на якій знаходяться нарости з гексагональної фази, очищається і зміцнюється, при цьому зерна приймають правильну форму, що призводить до збільшення контакту зі зв'язкою, що необхідно для виготовлення абразивного інструменту. На фіг. 1 представлена схема реалізації способу сепарації абразивного матеріалу неперервним або імпульсним висококонцентрованим тепловим джерелом; на фіг. 2 - скануючим тепловим джерелом. При сепарації абразивного матеріалу неперервним тепловим джерелом (фіг. 1) промінь 1, фокусують лінзою 2, здійснюють опромінення абразивного матеріалу 3, який розміщують на підкладці 4, з високим коефіцієнтом теплопровідності (підкладка може бути додатково охолоджувальною або виконана у вигляді поглинача для конкретного висококонцентрованого джерела для відведення енергії, яка не поглинулася абразивним матеріалом). Висококонцентроване теплове джерело випромінює енергію, яка частково або повністю поглинається синтетичним абразивним матеріалом. Поглинена абразивним матеріалом енергія призводить до виникнення у матеріалі термічних напружень, а вони в свою чергу - до руйнування дефектних зерен і шкідливих сполук та наступного утворення нових порошків з кращими механічними характеристиками. Сепарацію імпульсним тепловим джерелом здійснюють також за схемою, зображеною на фіг. 1. Теплову енергію вводять в матеріал за дуже короткий проміжок часу (соті, тисячні долі секунди). Імпульсне опромінення руйнує окремі дефектні абразивні зерна або великі вхідні зростки абразивного матеріалу. При сепарації скануючим висококонцентрованим енергетичним джерелом (фіг. 2) скануючий прилад 4 дає можливість тепловому джерелу, наприклад лазерному променю 1, сфокусованому лінзою 2 і поверненому на 90 градусів за рахунок відбивання променя від дзеркала 3, потрапити на стіл та виконати сканування певного шару абразивного матеріалу 5, з амплітудою Р (ширина зони сканування) та швидкістю переміщення столу V. Введення теплової енергії приведе до виникнення термічних напружень, а вони в свою чергу, до руйнування дефектного абразивного матеріалу. Скануюче висококонцентроване енергетичне джерело забезпечує більшу продуктивність процесу руйнування за рахунок більшої площі, охопленої скануючим променем. Спосіб, який пропонується, здійснюють наступним чином. Абразивний матеріал, розміщують на конвеєрі, опромінюють висококонцентрованим тепловим джерелом. При цьому у дефектному абразивному матеріалі виникають термічні напруження, які призводять до його руйнуванню (розколу, розламуванню, випаровуванню), очищення та зміцнення поверхонь зерен, та наступного утворення порошків з кращими механічними характеристиками. Використання запропонованого способу надає наступні можливості: 1 UA 95032 U 5 10 1) забезпечує високу продуктивність і економічність процесу оскільки енергія витрачається виключно на створення термічних напружень у дефектних зернах, внаслідок використання висококонцентрованого теплового джерела, наприклад лазерного опромінення; 2) очищення абразивних зерен від продуктів синтезу; 3) підвищення механічних характеристик та сорту отримуваних порошків, оскільки після опромінення дефектні зерна руйнуються (графітизуються), а якісні зерна абразиву піддаються подальшому сортуванню. Джерела інформації: 1) Патент України № 25515; МПК В03С7/00 1/00 2) Патент України № 63066; МПК B24D3/00 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Спосіб сепарації порошків синтетичних надтвердих матеріалів, що включає попередню ситову класифікацію, подрібнених синтетичних надтвердих матеріалів, сортування за формою зерен на вібраційному столі і остаточну ситову класифікацію, який відрізняється тим, що сепарацію здійснюють скануючим імпульсним або неперервним висококонцентрованим тепловим джерелом, наприклад лазерним променем, або їх комбінацією, що забезпечує термічне руйнування дефектного зерна, очищення зерен від продуктів синтезу, видалення шкідливих сполук та інородних включень. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

Автори англійськоюHolovko Leonid Fedorovych, Sorochenko Valerii Hryhorovych, Honcharuk Oleksij Oleksandrovych, Kahliak Oleksij Dmytrovych

Автори російськоюГоловко Леонид Федорович, Сороченко Валерий Григорьевич, Гончарук Алексей Александрович, Кагляк Алексей Дмитриевич

МПК / Мітки

МПК: B24D 3/00

Мітки: матеріалів, надтвердих, сепарації, спосіб, порошків, синтетичних

Код посилання

<a href="https://ua.patents.su/4-95032-sposib-separaci-poroshkiv-sintetichnikh-nadtverdikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб сепарації порошків синтетичних надтвердих матеріалів</a>

Попередній патент: Механізований дерматом з мультиножами коптюха

Наступний патент: Спосіб виготовлення абразивного інструменту

Випадковий патент: Перемішувальний пристрій