Спосіб оцукрювання лінгоцелюлозної сировини

Формула / Реферат

1. Спосіб, який включає:

оцукрювання дисперсії лінгоцелюлозної сировини в посудині шляхом перемішування лінгоцелюлозної сировини з текучим середовищем і оцукрюючим агентом за допомогою струминного змішувача з утворенням суміші,

в якому струминний змішувач включає струминно-потоковий змішувач, і посудина має куполоподібну поверхню дна,

причому вертикальна вісь вала струминно-потокового змішувача зміщена в сторону від вертикальної осі посудини, і де оцукрювання сировини включає перемішування суміші за допомогою струминно-потокового змішувача,

і де струминний змішувач має менше енергоспоживання при оцукрюванні, ніж енергоспоживання, коли вал розміщений на вертикальній осі.

2. Спосіб за п. 1, в якому вихідний матеріал має об′ємну густину, яка складає менше ніж приблизно 0,5 г/см3.

3. Спосіб за п. 1, в якому текуче середовище включає воду.

4. Спосіб за п. 1, в якому оцукрюючий агент включає фермент.

5. Спосіб за п. 1, в якому струминно-потоковий змішувач включає лопатеве колесо, встановлене на віддаленому кінці вала, і кожух, що оточує лопатеве колесо.

6. Спосіб за п. 1, в якому струминний змішувач включає множину струминно-потокових змішувачів, причому кожний струминно-потоковий змішувач призначений для зворотного руху, нагнітаючи текуче середовище у верхню частину посудини в першому режимі та в нижню частину посудини у другому режимі.

7. Спосіб за п. 6, в якому протягом щонайменше частини часу перемішування всі струминно-потокові змішувачі працюють в першому режимі.

8. Спосіб за п. 6, в якому протягом щонайменше частини часу перемішування деякі струминно-потокові змішувачі працюють в першому режимі, в той час як інші працюють у другому режимі.

9. Спосіб за п. 6, який додатково включає додавання мікроорганізму в посудину і ферментацію оцукреного вихідного матеріалу, в якому протягом щонайменше частини часу ферментації всі струминно-потокові змішувачі працюють в першому режимі.

10. Спосіб за п. 1, в якому струминний змішувач включає змішувач струминно-аераційного типу, що має подавальний наконечник, і в якому оцукрювання вихідного матеріалу включає подачу струменя через подавальний наконечник

11. Спосіб за п. 10, в якому переважно змішувач струминно-аераційного типу працює без нагнітання повітря через подавальний наконечник.

12. Спосіб за п. 10, в якому оцукрювання включає подання рідини в дві впускні лінії змішувача струминно-аераційного типу.

13. Спосіб за п. 1, в якому струминний змішувач додатково включає струминний змішувач зі всмоктуючою камерою.

14. Спосіб за п. 1, в якому струминний змішувач додатково включає наконечник в гідравлічному з'єднанні з першим кінцем ежекторної труби, причому перший кінець ежекторної труби відділений від наконечника, і ежекторна труба, яка має другий кінець, призначена для введення струменя текучого середовища.

15. Спосіб за п. 1, в якому оцукрювання включає

додавання вихідного матеріалу в текуче середовище окремими порціями і

перемішування кожної порції вихідного матеріалу з текучим середовищем за допомогою струминного змішувача перед додаванням наступної порції вихідного матеріалу.

16. Спосіб за п. 1, який додатково включає вимірювання вмісту глюкози в суміші вихідного матеріалу, текучого середовища і оцукрюючого агента в процесі роботи струминного змішувача.

17. Спосіб за п. 1, який додатково включає додаткове введення вихідного матеріалу і оцукрюючого агента в посудину в процесі оцукрювання.

18. Спосіб за п. 1, в якому посудина включає резервуар.

19. Спосіб за п. 1, в якому посудина включає резервуар залізничної цистерни або автомобільної цистерни.

20. Спосіб за п. 19, в якому оцукрювання відбувається частково або повністю в процесі транспортування суміші вихідного матеріалу, текучого середовища і оцукрюючого агента.

21. Спосіб за п. 1, в якому вихідний матеріал включає папір.

22. Спосіб за п. 1, який додатково включає додавання емульгатора або поверхнево-активної речовини в суміш у посудині.

23. Спосіб за п. 1, який додатково включає додавання мікроорганізму в посудину і ферментацію оцукреного вихідного матеріалу.

24. Спосіб, який включає:

оцукрювання дисперсії лігноцелюлозної сировини в посудині шляхом перемішування лігноцелюлозного матеріалу з текучим середовищем і ферментом за допомогою струминного змішувача з отриманням суміші, причому струминний змішувач містить струминно-потоковий змішувач, і посудина має куполоподібну поверхню дна, причому вертикальна вісь вала струминно-потокового змішувача зміщена в бік від вертикальної осі посудини, і де оцукрювання лігноцелюлозного матеріалу включає перемішування суміші за допомогою струминно-потокового змішувача,

причому, при тих же умовах, струминний змішувач має менше енергоспоживання при оцукрюванні, ніж енергоспоживання, коли вал розташований на вертикальній осі.

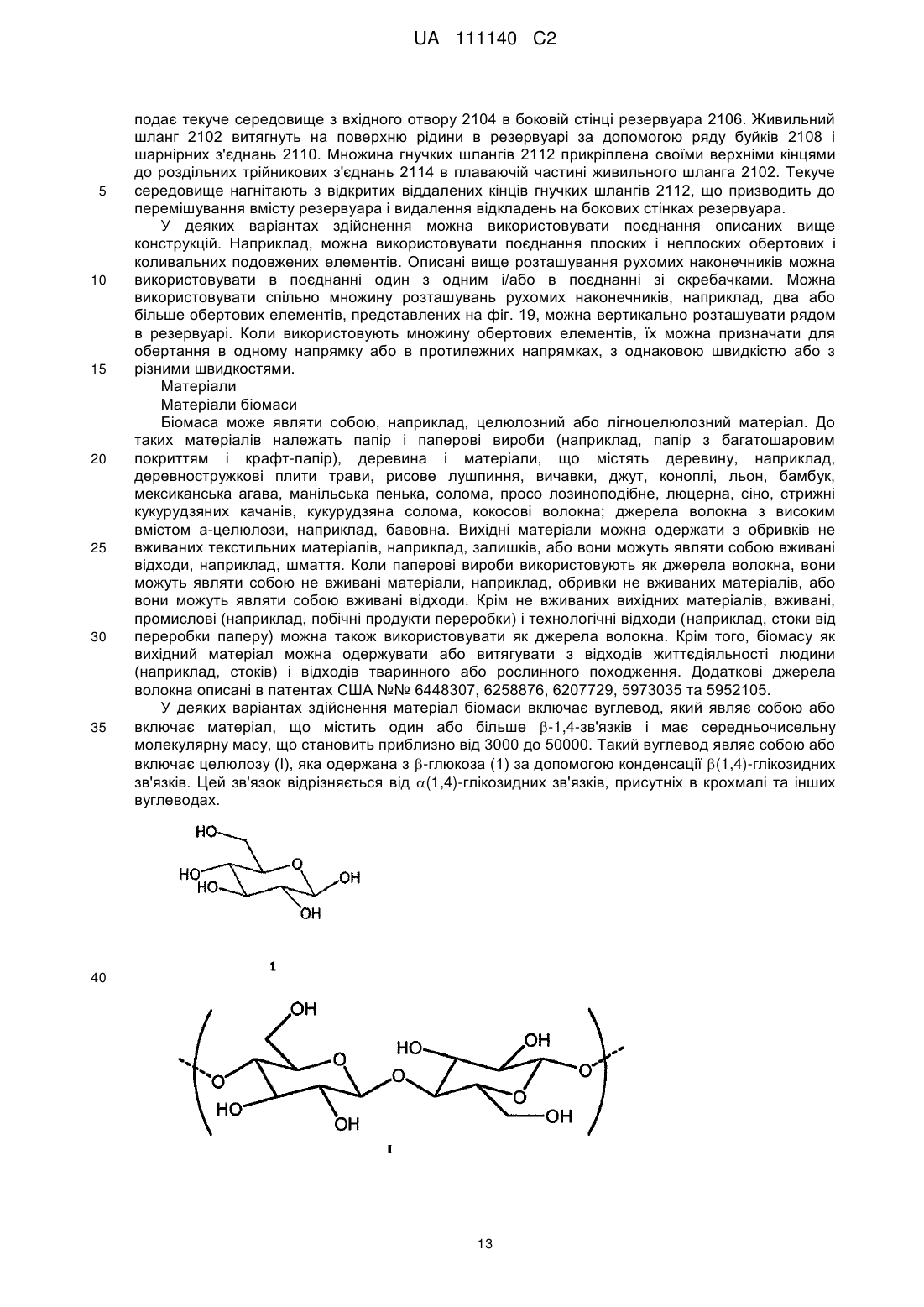

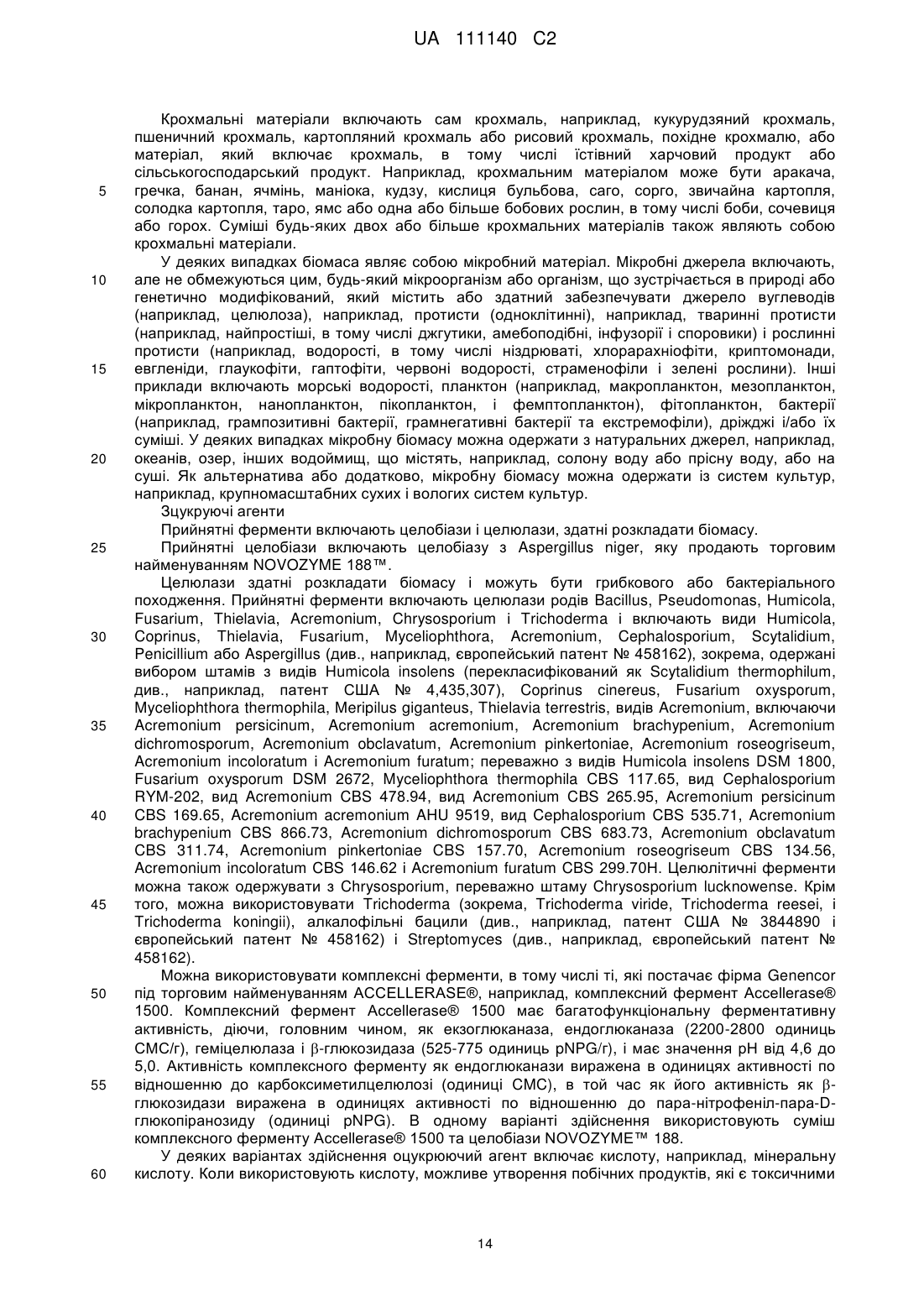

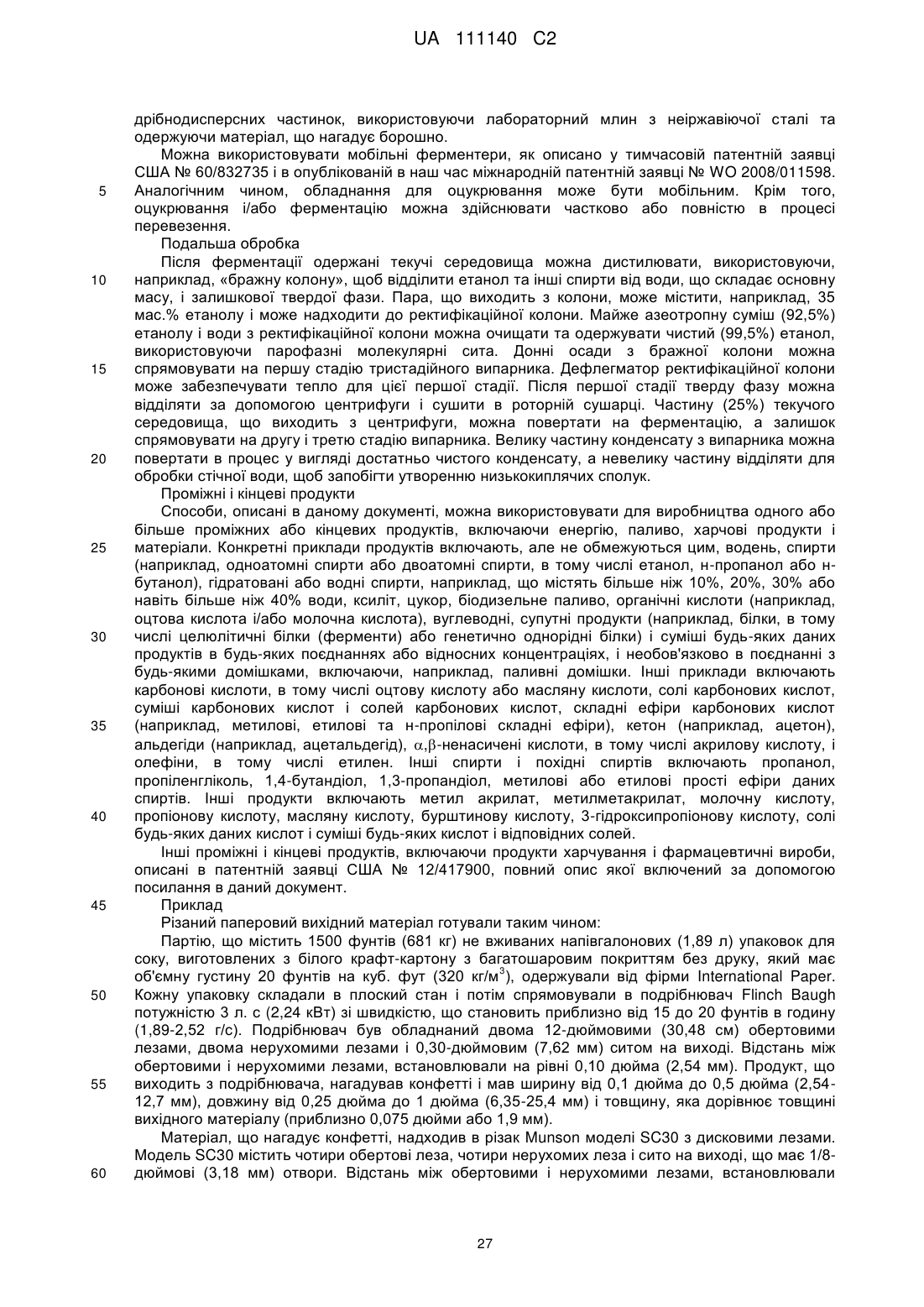

Текст