Спосіб стрічково-валкового лиття тонкої металевої смуги та пристрій для його реалізації

Номер патенту: 105192

Опубліковано: 25.04.2014

Автори: Дубодєлов Віктор Іванович, Горюк Максим Степанович, Левада Галина Олексіївна, Скоробагатько Юлія Петрівна, Погорський Віктор Костянтинович

Формула / Реферат

1. Спосіб стрічково-валкового лиття тонкої металевої смуги, що включає дозовану подачу розплаву на немагнітну стрічку, яка безперервно рухається, формування товщини стрічки та її охолодження і подачу на відвідний пристрій, який відрізняється тим, що на немагнітній стрічці формують і утримують в робочій зоні силами постійного магнітного поля бокові стінки з магнітного порошку на відстані, що дорівнює ширині виготовлюваної смуги.

2. Спосіб за п. 1, який відрізняється тим, що в робочій зоні на ділянці дії постійного магнітного поля здійснюють фарбування бокових стінок з магнітного порошку вогнетривкою фарбою, що не взаємодіє з рідким металом.

3. Спосіб за п. 1, який відрізняється тим, що магнітний порошок обробляють вогнетривкою фарбою, що не взаємодіє з рідким розплавом, до подачі його на немагнітну стрічку.

4. Спосіб за пп. 1-3, який відрізняється тим, що на виході з робочої зони в місці закінчення дії постійного магнітного поля зчищають магнітний порошок.

5. Пристрій для здійснення способу стрічково-валкового лиття тонкої металевої смуги, що включає дозуючий пристрій для подачі розплаву на немагнітну стрічку, яка безперервно рухається, верхній валок, що формує товщину смуги, теплообмінник для охолодження стрічки та відвідний пристрій, який відрізняється тим, що над немагнітною стрічкою на початку її руху перед дозуючим пристроєм встановлено бункер з магнітним порошком, а під стрічкою з бункером впродовж обох її боків розташовані джерела постійного магнітного поля на відстані, що дорівнює ширині виготовлюваної тонкої смуги.

6. Пристрій за п. 5, який відрізняється тим, що на виході з робочої зони в місці закінчення дії постійного магнітного поля розташовано шкребок і короб для відпрацьованого магнітного порошку.

Текст

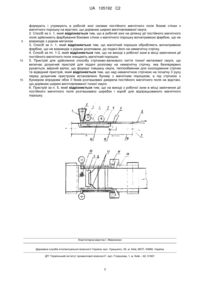

Реферат: Взаємопов'язана група винаходів належить до металургії і ливарного виробництва, зокрема до способу стрічково-валкового лиття тонкої металевої смуги при безперервному литті і пристрою для здійснення вказаного способу. Запропонований спосіб, що включає дозовану подачу розплаву на немагнітну стрічку, яка безперервно рухається, формування товщини стрічки та її охолодження і подачу на відвідний пристрій. На немагнітній стрічці формують і утримують в робочій зоні силами постійного магнітного поля бокові стінки з магнітного порошку на відстані, що дорівнює ширині виготовлюваної смуги. В робочій зоні на ділянці дії постійного магнітного поля здійснюють фарбування бокових стінок з магнітного порошку вогнетривкою фарбою, що не взаємодіє з рідким розплавом, або магнітний порошок обробляють вогнетривкою фарбою, що не взаємодіє з рідким розплавом, до подачі його на немагнітну стрічку. На виході з робочої зони в місці закінчення дії постійного магнітного поля зчищають магнітний порошок. Заявлений пристрій включає дозуючий пристрій для подачі розплаву на немагнітну стрічку, яка безперервно рухається, верхній валок, що формує товщину смуги, теплообмінник для охолодження стрічки та відвідний пристрій. Над немагнітною стрічкою на початку її руху перед дозуючим пристроєм встановлено бункер з магнітним порошком, а під стрічкою з бункером впродовж обох її боків розташовані джерела постійного магнітного поля на відстані, що дорівнює ширині виготовлюваної тонкої смуги. На виході з робочої зони в місці закінчення дії постійного магнітного поля розташовано шкребок і короб для відпрацьованого магнітного порошку. Технічний результат: запобігання розтіканню розплаву при формуванні литої смуги та забезпечення відповідної геометричної точності кінцевого продукту. UA 105192 C2 (12) UA 105192 C2 UA 105192 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до металургії і ливарного виробництва, зокрема, до виготовлення тонкої металевої смуги при безперервному литті. Відомий спосіб безперервного лиття металевої смуги (Попов А.Д., Соминский З.А. Непрерывное литье чугуна. - М.: Машгиз, 1961. - с. 8), в якому при виготовленні металевої смуги ливарний ківш на дільниці розливання нахиляють, і розплав заливається до пристрою формування металевої смуги. Надалі рідкий метал надходить у зазор між двома валками, що обертаються, після яких одержується продукція у вигляді тонкої смуги. Недоліком цього способу є нерівномірне розтікання рідкого розплаву по ширині смуги. Це призводить до того, що металева смуга в литому вигляді має неоднакову ширину. На практиці цю смугу обрізають по бічних кромках, що спричиняє додаткову витрату вихідного розплаву. Відомий спосіб розливання металевої смуги та пристрій для його здійснення (патент RU 2173606. МПК 7 B22D 11/06. опубл. 20.09.2001, патентовласник - Mannesmann AG. (DE). Взаємопов'язана група винаходів включає конвеєр з електроприводом, який переміщує нескінченну охолоджувану стрічку, на яку дозовано подають розплав. Стрічка обмежена бічними керамічними вогнетривкими стінками (див. патент WO 93/01015). Сторони бічних стінок, що обернені до розплаву, виконані похилими усередину, причому кут нахилу сторін дорівнює куту змочування розплавом вогнетриву, з якого виготовлено бічні стінки. Недоліком даного методу є те, що до бічних стінок прилипає рідкий метал, і кромка заготовки металевої смуги виходить рваною. Пристрій також характеризується складністю конструкції конвеєра і бічних стінок, які мають працювати у контакті з високотемпературним розплавом. Крім того, вогнетривка кераміка, що використовується, має значну вартість, і її періодично слід замінювати через зношування, а це зумовлює необхідність періодичної зупинки конвеєра, що зменшує продуктивність процесу. Найбільш близьким до пропонованого винаходу є спосіб та пристрій для електромагнітного утримування металу при литті смуги (Хашеми С.М., Швердтфегер К. Электромагнитная боковая стенка при литье полосы ленточно-валковым способом // Магнитная гидродинамика. - 1996. - Т. 32, № 2. - с. 177-184). При цьому рідкий метал, що дозується із пристрою, ллється на рухому стрічку, на якій він утримується за допомогою електромагнітних сил без безпосереднього контакту з боковими стінками. Електромагнітні сили утворюються індуктором, який розміщується паралельно боковій поверхні розплаву. Принципова схема пристрою включає дозуючий пристрій для подачі розплаву на немагнітну стрічку, яка рухається, верхній валок для утворення товщини смуги, охолоджувач стрічки та вивідний пристрій. Недоліком прототипу є наявність крайових електромагнітних ефектів в металевій смузі. Це призводить до розбризкування металу та нерівномірної кристалізації бокових кромок металевої смуги. При цьому погіршується якість продукції, необхідно проводити обрізання кромок смуги, ростуть додаткові витрати на забезпечення стабільності процесу і отримання якісної продукції. Вельми важливим фактором роботи електромагнітного пристрою є ізоляція індуктора. Неякісна ізоляція призводить до появи електричних розрядів між індуктором та рідким металом, що спричинює нестійкість процесу одержання металевої смуги. В основу винаходу поставлена задача поліпшення технології одержання металевої смуги. Поставлена задача вирішена тим, що: в способі стрічково-валкового лиття тонкої металевої смуги при безперервному литті, що включає дозовану подачу розплаву на немагнітну стрічку, яка безперервно рухається, формування товщини смуги та її охолодження і подачу на відвідний пристрій, згідно з винаходом, на немагнітній стрічці формують і утримують в робочій зоні силами постійного магнітного поля бокові стінки з магнітного порошку на відстані, що дорівнює ширині виготовлюваної смуги. Крім того, в робочій зоні на ділянці дії постійного магнітного поля здійснюють фарбування бокових стінок з магнітного порошку вогнетривкою фарбою, що не взаємодіє з розплавом. Також можлива обробка магнітного порошку вогнетривкою фарбою, яка не вступає у взаємодію з металом, до подачі розплаву на немагнітну стрічку. На виході з робочої зони в місці закінчення дії постійного магнітного поля зчищають магнітний порошок; в пристрої для здійснення способу стрічково-валкового виготовлення тонкої металевої смуги при безперервному литті, що включає дозуючий пристрій для подачі розплаву на немагнітну стрічку, яка безперервно рухається, верхній валок для формування товщини тонкої смуги, охолоджуючий теплообмінник та відвідний пристрій для подачі готової продукції на ділянку різання тонкої смуги, згідно з винаходом, над немагнітною стрічкою на початку її руху перед дозуючим пристроєм встановлено бункер з магнітним порошком, а під стрічкою з бункером уздовж обох її боків розташовані джерела постійного магнітного поля на відстані, що дорівнює ширині виготовлюваної тонкої смуги. Крім того, на виході з робочої зони в місці закінчення дії 1 UA 105192 C2 5 10 15 20 25 30 35 40 45 50 постійного магнітного поля розташовано шкребок і короб для відпрацьованого магнітного порошку. Суть винаходу полягає в тому, що завдяки застосуванню магнітного порошку і його фізичних властивостей, а саме його притягуванню до немагнітної стрічки і утримуванню на ній на заданій відстані силами постійного магнітного поля, створюваного відповідним джерелом, розташованим з двох боків під стрічкою, стало можливим утворювати бокові стінки на безперервно рухомій стрічці на заданий період часу. Створені бокові стінки запобігають розтіканню розплаву при формуванні литої смуги. Фарбування магнітного порошку в процесі безперервного лиття смуги дає можливість запобігти прилипанню розплаву до бокових стінок і стабілізувати процес виготовлення тонкої смуги. Фарбування магнітного порошку можна проводити також до подачі його на робочу ділянку рухомої стрічки. При цьому конструкція стрічково-валкового конвеєра значно спрощена і дозволяє здійснювати виготовлення тонкої металевої смуги безпосередньо із рідкого металу. Суть винаходу розкривається за допомогою креслення, де: 1 - магнітний порошок, 2 бункер-дозатор, 3 - ківш з рідким розплавом, 4 - струмінь рідкого розплаву, 5 - валок, що формує товщину смуги, 6 - бокова стінка, 7 - шкребок, 8 - металева смуга, 9 - валок, що тягне стрічку, яка безперервно рухається, 10 - немагнітна стрічка, 11 - короб відпрацьованого порошку, 12 постійний магніт, 13 - охолоджуючий теплообмінник. Процес одержання тонкої металевої смуги реалізується наступним чином. За допомогою тягнучих валків 9 приводять у безперервний рух стрічку 10. На ділянку розливання доставляють ківш 3 з рідким розплавом. На стрічку 10 із бункера 2 подають магнітний порошок 1. В робочій зоні, тобто в зоні дії магнітного поля, створеного постійними магнітами 12, розташованими під немагнітною стрічкою 10 на відстані, що дорівнює ширині виготовлюваної смуги 8, магнітний порошок 1 притягується до стрічки 10 постійним магнітним полем і утворює бокові стінки 6 на стрічці 10 та рухається разом з нею. При нахилі ковша 3 розплав надходить на стрічку 10, розтікається на ній та заповнює простір між боковими стінками 6. Розплав рухається зі стрічкою 10, частково охолоджується і потрапляє під валок 5, який притискає метал до рухомої стрічки та формує її товщину. На ділянці дії магнітного поля, тобто в робочій зоні, розміщений теплообмінник 13, який здійснює охолодження стрічки і виготовленої тонкої смуги. На виході тонкої смуги 8 із робочої зони дія постійного магнітного поля знімається. Магнітний порошок 1 відлипає від немагнітної стрічки 10, і шкребком 7 його зчищають в технологічні короби 11. Для того, щоб рідкий метал не налипав на магнітний порошок, бокові стінки робочої зони фарбують вогнетривкою фарбою, що не взаємодіє з розплавом. Також можливо обробляти магнітний порошок вогнетривкою фарбою до подачі його на стрічку, що безперервно рухається. Охолоджена смуга 8 переміщується на стрічці 10 до тягнучого барабана 9, стрічка повертається у вихідне положення, а тонка смуга 8 потрапляє на ділянку різання готової продукції. Опробування технології здійснили в лабораторних умовах на змонтованому стенді, на якому були розміщені вузли пристрою для одержання тонкої металевої смуги. як металеву стрічку, що рухається, використовували лист з немагнітної сталі Х18Н10Т, розміром 250 × 600 мм і завтовшки 1 мм, який переміщався за допомогою важелів. Під листом з двох боків на відстані 100 мм розташовували електромагніти. Довжина робочої ділянки, на якій створювали магнітне поле, складала 250 мм. Як магнітний порошок використовували ошурки з феромагнітної сталі Ст. З, зернистість яких складала 0,1-0,5 мм. Експеримент проводили на легкоплавкому матеріалі - сплаві Вуда, температура плавлення якого 70 °C. Магнітний порошок подавали на стрічку з бункера по трубці діаметром 10 мм. В робочій зоні він притягувався до стрічки, утворюючи 2 стінки з відстанню між ними 100 мм, що дорівнювало ширині металевої смуги, яка виготовлялася. На стрічку, що рухалася, наливали рідкий розплав, він розтікався по стрічці між двох стінок і кристалізувався. При переміщенні немагнітної стрічки утворювалася металева смуга, шириною 100 мм. При виході металевої стрічки з робочої зони магнітні сили переставали діяти на магнітний порошок і він відставав від стрічки і розсипався. Щоб метал не прилипав до стінок, магнітний порошок фарбували розчином вогнетривкої глини. Отже, при досить спрощеній технології та конструкції пристрою стало можливим забезпечити відповідну геометричну точність кінцевого продукту при одночасному зменшенні питомої витрати рідкого металу на одиницю продукції. 55 ФОРМУЛА ВИНАХОДУ 60 1. Спосіб стрічково-валкового лиття тонкої металевої смуги, що включає дозовану подачу розплаву на немагнітну стрічку, яка безперервно рухається, формування товщини стрічки та її охолодження і подачу на відвідний пристрій, який відрізняється тим, що на немагнітній стрічці 2 UA 105192 C2 5 10 15 формують і утримують в робочій зоні силами постійного магнітного поля бокові стінки з магнітного порошку на відстані, що дорівнює ширині виготовлюваної смуги. 2. Спосіб за п. 1, який відрізняється тим, що в робочій зоні на ділянці дії постійного магнітного поля здійснюють фарбування бокових стінок з магнітного порошку вогнетривкою фарбою, що не взаємодіє з рідким металом. 3. Спосіб за п. 1, який відрізняється тим, що магнітний порошок обробляють вогнетривкою фарбою, що не взаємодіє з рідким розплавом, до подачі його на немагнітну стрічку. 4. Спосіб за пп. 1-3, який відрізняється тим, що на виході з робочої зони в місці закінчення дії постійного магнітного поля зчищають магнітний порошок. 5. Пристрій для здійснення способу стрічково-валкового лиття тонкої металевої смуги, що включає дозуючий пристрій для подачі розплаву на немагнітну стрічку, яка безперервно рухається, верхній валок, що формує товщину смуги, теплообмінник для охолодження стрічки та відвідний пристрій, який відрізняється тим, що над немагнітною стрічкою на початку її руху перед дозуючим пристроєм встановлено бункер з магнітним порошком, а під стрічкою з бункером впродовж обох її боків розташовані джерела постійного магнітного поля на відстані, що дорівнює ширині виготовлюваної тонкої смуги. 6. Пристрій за п. 5, який відрізняється тим, що на виході з робочої зони в місці закінчення дії постійного магнітного поля розташовано шкребок і короб для відпрацьованого магнітного порошку. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюPohorskyi Viktor Konstiantynovych, Dubodelov Viktor Ivanovych, Horiuk Maksym Stepanovych, Skorobahatko Yulia Petrivna

Автори російськоюПогорский Виктор Константинович, Дубоделов Виктор Иванович, Горюк Максим Степанович, Скоробагатько Юлия Петровна

МПК / Мітки

МПК: B22D 11/115, B22D 11/111

Мітки: спосіб, смуги, лиття, стрічково-валкового, металевої, пристрій, реалізації, тонкої

Код посилання

<a href="https://ua.patents.su/5-105192-sposib-strichkovo-valkovogo-littya-tonko-metalevo-smugi-ta-pristrijj-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб стрічково-валкового лиття тонкої металевої смуги та пристрій для його реалізації</a>

Попередній патент: Лікування пірфенідоном пацієнтів з атиповою функцією печінки

Наступний патент: Вектор, що містить дві гомологічні нуклеотидні послідовності

Випадковий патент: Формувач двофазної послідовності імпульсів типу меандр з перенастроюваною тривалістю