Спосіб флюсовакуумної обробки рідкого металу

Номер патенту: 105207

Опубліковано: 25.04.2014

Автори: Нарівський Анатолій Васильович, Найдек Володимир Леонтійович, Сичевський Анатолій Антонович, Ширяєва Інна Валеріївна, Піонтковська Наталя Сергіївна, Федоров Віталій Васильович

Формула / Реферат

Спосіб флюсовакуумної обробки рідкого металу, який включає вакуумування сплавів в реакційній камері, ущільнення якої здійснюють розплавом, що обробляють без герметизації всього його об'єму, який відрізняється тим, що сплави рафінують або модифікують у вакуумі флюсом за допомогою диска, який встановлений на вертикальній осі в верхній частині камери, і обертається на глибині 0,6-0,8 висоти стовпа розплаву в камері, що розташований над поверхнею рідкометалевої ванни.

Текст

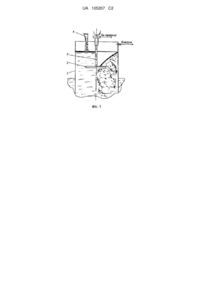

Реферат: Винахід належить до ливарного виробництва та металургії і може бути використаний при рафінуванні і модифікуванні алюмінієвих, мідних та магнієвих сплавів. Запропонований спосіб, який включає вакуумування сплавів в реакційній камері, ущільнення якої здійснюють розплавом, що обробляють без герметизації всього його об'єму. Сплави рафінують або модифікують у вакуумі флюсом за допомогою диска, який встановлений на вертикальній осі в верхній частині камери, і обертається на глибині 0,6-0,8 висоти стовпа розплаву в камері, що розташований над поверхнею рідкометалевої ванни. Технічний результат: підвищення ефективності рафінування. UA 105207 C2 (12) UA 105207 C2 UA 105207 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до ливарного виробництва та металургії і може бути використаний при рафінуванні і модифікуванні алюмінієвих, мідних та магнієвих сплавів. Відомий спосіб рафінування алюмінієвих сплавів (Патент України № 46165 МПК С22В 21/00. - 2009. - Бюл. №23), за яким флюс замішують в рідкий метал шляхом ежектування його з поверхні в глибину ванни газовим швидкісним струменем, що надходить в розплав із зануреної в нього фурми. Недоліком такого способу є малий час взаємодії часток флюсу з рідким металом, тому що вони виносяться із ванни газовими пузирчиками при продувці. В результаті цього зростає період оброблення сплавів, збільшується витрата реагентів на очищення розплаву від водню та неметалевих включень, зменшується ступінь рафінування металу. Відомий також спосіб рафінування алюмінієвих сплавів (Патент України № 16672, МПК С21/00. Опубл. 15.08.2006. - Бюл. № 8), який включає обробку їх газом і рідким флюсом, який відрізняється тим, що газ та флюс, які знаходяться над металом, дроблять і вводять в глибину розплаву зануреним у ньому обертовим диском. Недоліками такого способу є недостатня повнота процесів масообміну й газореагентної взаємодії флюсу з розплавом, низький ступінь рафінування сплавів від водню. Найбільш близьким (прототипом) до запропонованого винаходу щодо технічної суті та досягнутого результату є спосіб обробки рідкого металу (Патент України № 69091 А, МПК С22В 9/04, С22В 9/05. Опубл. 16.08.2004. - Бюл. №8), який включає плазмовий нагрів і продувку високотемпературними середовищами розплаву, що вакуумують. Сплави рафінують і модифікують цим способом у реакційній камері, вакуумне ущільнення якої здійснюють розплавом, що обробляють, без герметизації всієї ванни з металом. Недоліками цього способу є низький ступінь видалення із сплавів неметалевих включень та недостатня інтенсивність взаємодії розплаву з рафінувальними реагентами. Задачею запропонованого винаходу є розроблення способу комбінованих дій на рідкий метал, що дозволить підвищити ефективність рафінування (легування) сплавів. Поставлена задача вирішується тим, що у запропонованому способі флюсовакуумної обробки рідкого металу, який включає вакуумування сплавів в реакційній камері, ущільнення якої здійснюють розплавом, що обробляють без герметизації всього його об'єму, згідно з винаходом, сплави рафінують або їх модифікують у вакуумі флюсом за допомогою диска, який встановлений на вертикальній вісі в верхній частині камери і обертається на глибині 0,6-0,8 висоти стовпа розплаву в камері, що розташований над поверхнею рідкометалевої ванни. Механічне перемішування сплаву з флюсом в вакуумі дозволяє значно підвищити час контакту диспергованих реагентів з розплавом. При механічному перемішуванні рідкого металу також руйнується приграничний шар на міжфазній поверхні, що сприяє підвищенню швидкості масопереносу водню в рафінуючі фази. В результаті цього відбувається більш глибоке очищення сплавів від газів і неметалевих включень. Сплави перемішують з флюсом диском (крильчаткою), що обертається на глибині 0,6-0,8 висоти стовпа металу в вакуумкамері. При розташуванні мішалки на глибині більш ніж 0,8 висоти стовпа металу в камері зменшується інтенсивність масообміну в сплаві і зростає час його оброблення реагентами в вакуумі. При зануренні мішалки на глибину менше 0,6 висоти стовпа металу розплав з нижніх шарів рідкометалевої ванни дуже повільно переміщується в камеру для його вакуумування, що збільшує тривалість обробки всього об'єму сплаву. В запропонованому способі флюс, що подають на поверхню розплаву, дроблять і вводять в глибину ванни зануреним у ньому диском, який обертається. В результаті цього біля верхньої поверхні диска рідкий флюс має обертовий рух, обумовлений тертям. Потоки флюсу відхиляються відцентрованими силами в радіальномунапрямі, зустрічають опір розплаву і подрібнюються в ньому. Таким чином, у металевому стовпі, що знаходиться в вакуум-камері, утворюється гетерогенна суміш розплаву і краплина флюсу. Одночасно до нижньої поверхні диска спрямовується вертикальний потік розплаву, який компенсує радіальний відтік його з поверхні диска. В результаті цього відбувається інтенсивне перемішування розплаву, внаслідок чого флюс рівномірно розподіляється в об'ємі сплаву, який вакуумують. Вакуумування розплаву, який перемішується диском, забезпечує високий ступінь рафінування сплавів від водню. Неметалеві включення при цьому ефективно видаляються із сплаву краплями флюсу, які розподілені в рідкому металі. Запропонований спосіб дозволяє в широких межах регулювати дисперсність флюсу і поверхню міжфазної взаємодії реагентів з рідким металом. За рахунок цього підвищується ефективність рафінування сплавів при економних витратах флюсу на їх обробку. Реалізацію запропонованого способу здійснюють за допомогою пристрою, схема якого представлена на кресленні (зліва - вихідне положення, справа - під час вакуумування сплаву). Пристрій 1 UA 105207 C2 5 10 15 20 25 30 35 40 45 складається з вакуумної камери 1, в верхній частині якої встановлено диск 2 на вертикальній осі 3. На камері також розміщено дозатор 4, за допомогою якого подають в камеру флюс в процесі вакуумування металу. Внутрішня порожнина камери підключена до вакуумного насоса (на кресленні не вказано). Оброблення сплавів запропонованим способом здійснюють так. В розплавлений метал занурюють вакуумну камеру разом з диском. Вмикають вакуумний насос і створюють в камері розрідження, під дією якого метал піднімається на визначену висоту. Величину розрідження при цьому регулюють так, щоб диск занурювався в розплав на 0,6-0,8 стовпа металу в камері. Потім дозатором вводять флюс (розплавлений або у вигляді порошку) на поверхню стовпа металу в камері. Після цього вмикають привід (на фіг. 1 умовно не показаний) і диск починає обертатися. За допомогою регулятора напруги на приводі встановлюють визначену швидкість обертання диска. При обертанні диска на верхній поверхні розплаву утворюється вирва у вигляді конуса. Метал разом з флюсом при цьому мають обертовий рух. Металевофлюсові потоки відхиляються відцентровими силами в радіальному напрямі, інтенсивно перемішуються і сходять з поверхні диска. Радіальний відтік металофлюсової суміші компенсує вертикальний потік розплаву, що надходить з нижніх шарів ванни. В результаті цього в усьому об'ємі сплаву, що вакуумують, утворюється гетерогенна суміш рідкого металу з краплинами флюсу. Після закінчення рафінування сплаву вимикають вакуумний насос, привід обертання диска і витягують камеру разом з диском із рідкого металу. Метал, що пройшов флюсовакуумну обробку, розливають в ливарні форми. Після цього процес рафінування сплавів повторюється. Реалізацію запропонованого способу здійснювали на алюмінієвому сплаві АК7 (ДСТУ 283994). Метал у кількості 80 кг плавили в тигельній печі опору (діаметр тигля із чавуну - 420 мм, висота - 430 мм). Після розплавлення та перегріву сплаву до температури 710-720 °C в розплав занурювали камеру 1 діаметром 350 мм на глибину ≈ 300 мм. Потім вмикали вакуумний насос і створювали в камері розрідження величиною 7,5 КПа. Рідкий метал під дією розрідження піднімався в камері на висоту ≈ 400 мм над рівнем ванни. На поверхню стовпа металу в камері вводили порошковий флюс (мас. %: 35NaCl; 25KСl; 30 NaF; 10 Na3AlF6) за допомогою дозатора 4. Витрата флюсу на обробку сплаву при цьому не перевищувала 0,05 % від маси розплаву, що у 2-2,5 разу менше, ніж при флюсуванні металу за звичайними технологіями. Після подачі флюсу вмикали привід обертання диска 2 діаметром 100 мм і проводили обробку сплаву. На нижній стороні диска були виконані 2 прямокутних пази висотою 8 мм і шириною 10 мм. Пази розташувалися діаметрально під прямим кутом один до другого. Флюсовакуумне рафінування сплаву здійснювали 8 хвилин при швидкості обертання диску 180 об/хв. і зануренні його в стовп металу, що в камері, на 260 мм. Після рафінування сплаву вимикали вакуумний насос і привід обертання диска, витягували камеру із розплаву. Через 5 хвилин сплав розливали в металеві форми. Для порівняння сплав обробляли за прототипом. З одержаних виливків виготовляли зразки для механічних випробувань, визначення вмісту водню та оксидних включень АІ2О3 в сплаві. Визначили (див. табл.), що після рафінування сплаву запропонованим способом вміст водню в металі зменшується на 82 % (за прототипом - на 68 %). оксидних включень - на 70 % (за прототипом - на 45 %). в результаті ефективного рафінування межа міцності сплаву зростає на 23 % (за прототипом - на 14 %), відносне подовження - на 46 % (за прототипом - 29 %). Отже, запропонований спосіб на відміну від прототипу та інших аналогів, дозволяє одержати новий технічний ефект, виражений у підвищенні ефективності рафінування сплавів від газів і неметалевих включень та зростанні міцнісних характеристик литого металу. Таблиця Ефективність рафінування та фізико-механічні властивості алюмінієвого сплаву АК 7 Спосіб обробки Без обробки За прототипом (Пат. України 46165) Запропонованим способом Механічні властивості σв, МПа δ, % 173 3,1 Вміст водню в сплаві, 3 см /100 г 0,62 Вміст включень АІ2О3 в сплаві, % 0,051 0,20 0,028 202 4,4 0,11 0,015 226 5,8 2 UA 105207 C2 ФОРМУЛА ВИНАХОДУ 5 Спосіб флюсовакуумної обробки рідкого металу, який включає вакуумування сплавів в реакційній камері, ущільнення якої здійснюють розплавом, що обробляють без герметизації всього його об'єму, який відрізняється тим, що сплави рафінують або модифікують у вакуумі флюсом за допомогою диска, який встановлений на вертикальній осі в верхній частині камери, і обертається на глибині 0,6-0,8 висоти стовпа розплаву в камері, що розташований над поверхнею рідкометалевої ванни. 10 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюNarivskyi Anatolii Vasyliovych, Naidek Volodymyr Leontiiovych, Piontkovska Natalia Serhiivna, Sychevskyi Anatolii Antonovych

Автори російськоюНаривский Анатолий Васильевич, Найдек Владимир Леонтьевич, Пионтковская Наталья Сергеевна, Сичевский Анатолий Антонович

МПК / Мітки

МПК: C21C 7/10, B22D 27/15, C22B 9/04

Мітки: обробки, спосіб, флюсовакуумної, металу, рідкого

Код посилання

<a href="https://ua.patents.su/5-105207-sposib-flyusovakuumno-obrobki-ridkogo-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб флюсовакуумної обробки рідкого металу</a>

Попередній патент: Спосіб розділення

Наступний патент: Застосування рідинно-газового струминного апарата з подовженою камерою змішування як контактного пристрою для утворення газових гідратів

Випадковий патент: Різальний комплект вовчків