Спосіб виготовлення зносостійкого біметалічного листа

Номер патенту: 109775

Опубліковано: 12.09.2016

Автори: Івченко Павло Семенович, Руденко Роман Артурович, Макаренко Павло Петрович, Гасило Юрій Анатольєвич, Бейчук Євгеній Романович, Лепський Констянтин Анатолійович, Панфілов Андрій Іванович, Камель Георгій Іванович, Жмурін Дмитро Андрійович

Формула / Реферат

Спосіб виготовлення зносостійкого біметалічного листа, який включає нанесення пошарово покриття із зносостійкого матеріалу на прокатний лист з низьколегованих сталей і примусово охолоджують прокатний лист, який відрізняється тим, що при нанесенні кожного подальшого зносостійкого шару використовують жорсткий режим плазмово-дугової металізації розпиленням струмопровідного дроту, регулюючи міцність зчеплення металізаційних частинок з поверхнею прокатного листа режимними параметрами напилення.

Текст

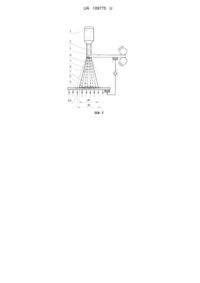

Реферат: Спосіб виготовлення зносостійкого біметалічного листа включає нанесення пошарово покриття із зносостійкого матеріалу на прокатний лист з низьколегованих сталей і примусово охолоджують прокатний лист. При нанесенні кожного подальшого зносостійкого шару використовують жорсткий режим плазмово-дугової металізації розпиленням струмопровідного дроту, регулюючи міцність зчеплення металізаційних частинок з поверхнею прокатного листа режимними параметрами напилення. UA 109775 U (12) UA 109775 U UA 109775 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі зварювальної техніки і може використовуватись для відновлення деталей і підвищення зносостійкості, наприклад обладнання металургійного, хімічного, нафтохімічного та машинобудівного обладнання і може бути використана при виготовленні біметалічних листів із зносостійким покриттям, призначених для футерування і відновлення зношених поверхонь устаткування, схильних до різних видів зносу з метою збільшення їх стійкості. Найбільш близьким (прототипом) за сукупністю ознак і очікуваному технічному результату є спосіб виготовлення зносостійкого біметалічного листа, який включає операції нанесення електродуговим наплавленням покриття із зносостійкого наплавного матеріалу на прокатний лист з низьколегованих сталей і примусового охолоджування прокатного листа в процесі електродугового наплавлення на нього покриття шляхом дії на вільну поверхню прокатного листа охолоджуючим середовищем, який відрізняється тим, що покриття на листовий прокат із зносостійкого наплавного матеріалу електродуговим наплавленням виконують пошарово, при цьому при електродуговому наплавленні кожного подальшого шару покриття із зносостійкого наплавного матеріалу, погонну енергію для кожного шару електродугового наплавлення змінюють залежно від значення залишкової температури прокатного листа з наплавленими шарами покриття, а примусове охолоджування прокатного листа охолоджуючим середовищем ведуть у момент перевищення в ньому допустимої температури нагріву, [патент України № 57112, В23К9/04, 2011]. Недоліком відомого способу є неможливість наносити зносостійке покриття малої товщини на тонкі листи (менше 6,0 мм) із-за виникнення в наплавлених шарах поверхневих і внутрішніх тріщин різних розмірів, деформацій у вигляді овальних або круглих випуклий, та кутових деформацій. Виготовлення виробів з таких зносостійких прокатних листів супроводжується додатковою появою в них дефектів у вигляді тріщин. Крім того, відома технологія виготовлення зносостійкого біметалічного листа достатньо складна і трудомістка, а металомісткість готових виробів збільшується 20-25 %. В основу корисної моделі поставлена задача удосконалення способу виготовлення зносостійкого біметалічного листа шляхом використання регульованого жорсткого режиму плазмово-дугової металізації розпиленням струмопровідного дроту, що забезпечує нанесення якісного напиленого покриття на прокатний лист без перегріву і розплавлення його поверхні, внаслідок чого з'являється можливість наносити покриття на тонкі прокатні листи. Поставлена задача вирішується тим, що спосіб виготовлення зносостійкого біметалічного листа включає нанесення пошарово покриття із зносостійкого матеріалу на прокатний лист з низьколегованих сталей і примусово охолоджують прокатний лист. При нанесенні кожного подальшого зносостійкого шару використовують жорсткий режим плазмово-дугової металізації розпиленням струмопровідного дроту, регулюючи міцність зчеплення металізаційних частинок з поверхнею прокатного листа режимними параметрами напилення. При використанні плазмово-дугової металізації розпиленням струмопровідного дроту на поверхні прокатного листа не утворюється рідка зварювальна ванна, яка має температуру більше 1500 °C. Температура частинок крапель розплавленого струмопровідного дроту з температурою 1500 °C, що падають на поверхню прокатного листа збільшують її температуру до 350-400 °C на глибину не більше 0,4-0,6 мм, а температура основи прокатного листа залишається незмінною. Використання примусового охолодження сприяє тому, що температура поверхневих шарів знижується до 150-170 °C, а це сприяє зростанню міцності зчеплення покриття з основою прокатного листа. Високотемпературна плазмова дуга не впливає на температуру прокатного листа при напиленні, яка не перевищує кімнатну. В порівнянні з прототипом в запропонованому способі відсутні великі швидкості нагрівання та охолодження поверхневих шарів прокатного листа. Таким чином в наплавлених шарах усуваються дефекти в вигляді поверхневих і внутрішніх тріщин різних розмірів. Міцність зчеплення та інші якісні характеристики плазмово-дугового металізаційного покриття визначаються параметрами режиму напилення: сили струму плазмової дуги, тиску повітря, витрат аргону, і дистанції напилення. При збільшенні сили струму зі 100 до 180 А міцність зчеплення зростає з 5 до 15 МПа. При подальшому збільшенні сили струму до 240 А міцність зчеплення зростає незначно (на 2 МПа), що пов'язано зі стабілізацією нагрівання, плавленням і переносом металізаційних частинок. При збільшенні дистанції напилення з 50 до 180 мм міцність зчеплення металізаційних частинок зростає до 23 МПа, що пов'язано зі зростанням їх швидкості при стабільній температурі. Подальше збільшення дистанції напилення (до 250 мм) призводить до зменшення міцності зчеплення, що пояснюється зменшенням середньомасової кінетичної і теплової енергії частинок. 1 UA 109775 U 5 10 15 20 25 30 35 40 Зростання міцності зчеплення металізаційних частинок при збільшенні тиску повітря до 0,6 МПа пояснюється збільшенням швидкості частинок. Зменшення міцності зчеплення при збільшенні тиску повітря з 0,6 МПа до 0,8 МПа пояснюється збільшенням витрат повітря і зменшенням температури плазмового струменя і металізаційних частинок. Збільшення витрат аргону від 0,35 л/с до 0,5 л/с веде до збільшення міцності зчеплення за рахунок збільшення швидкості і енергії плазмового струменя і металізаційних частинок. Подальше збільшення витрат аргону веде до значного збільшення енергетичних характеристик плазмового струменя, великокрапельного розпилення, розбризкування і зменшення за рахунок цього міцності зчеплення. Спосіб виготовлення зносостійкого біметалічного листа пояснюється кресленням, де на фіг. 1 показана принципова технологічна схема напилювання металізаційного покриття на прокатний лист. На кресленні зображені: плазмотрон 1, струмопровідний дріт 2, основна дуга 3, прокатний лист 4, додаткова дуга 5, катодна пляма 6, металізаційна пляма 7, потік металізаційних частинок 8, плазмовий струм 9 та охолоджуюче середовище 10. Спосіб виготовлення зносостійкого біметалічного листа здійснюється таким чином. Після дробоструменевої обробки тонколистовий прокатний лист притискають по периметру на охолоджуючому устрою з послідуючим використанням плазмо-дугового процесу. Між електродом плазмотрону 1 і струмопровідним дротом 2 збуджують основну дугу 3, яка розпилює дріт 2. Між дротом 2 і прокатним листом 4, до якого постійно прикладений негативний потенціал, збуджують додатково дугу 5, яка утворює на напилюваній поверхні прокатного листа 4 катодну пляму 6, яка очищує підкладку від окислів. При цьому з катодної плями 6 діаметром d K зміщено металізаційну пляму 7, діаметром dM, яку утворено потоком напилюваних частинок 8, які руйнуються в області додаткової дуги 5, яку суміщено з плазмовим струменем 9. Катодна і металізаційна плями суміщені і постійно переміщуються разом з плазмотроном по напилюваній деталі. При цьому металізаційні частинки, переміщуючись в додатковій дузі 5, розігріваються до температури 3000-4000 °C і, попадаючи на поверхню прокатного листа 4, очищають його від окислів. Приклад Лист товщиною 5 мм зі сталі Ст.3 після дробоструменевої обробки укладали на установку з примусовим охолодженням і закріплювали притискачами по периметру листа. Після цього виконували плазмово-дугову металізацію струмопровідним дротом. Режим напилення: Сила току плазмової дуги, А 220-250 Сила току додаткової дуги, А 120-150 Діаметр вольфрамового електрода, мм 3,0 Напруга на плазмовій дузі, В 105-110 Напруга на додатковій дузі, В до 28-30 Швидкість напилювання, м/хв 0,2-0,3 Діаметр припадочного дроту, мм 2,0 Витрати аргону л/хв. 8-10. При наплавленні плазмо-дуговою металізацією основна і додаткова дуги горіли стабільно. Напилювальний шар складався з напилюваних часток струмопровідного дроту та основного металу прокатного листа. При цьому формувався шар напилювального металу з рівномірними геомеричними розмірами, які після оплавлення не руйнувалися. Товщина наплавленого першого шару не перевищувала 0,2 мм - 0,5 мм. При цьому було отримано тонколистова біметалічна заготовка з товщиною наплавлення 3,5 мм. В таблиці наведені розміри зварювальних деформацій місцевих випуклий при різних товщинах прокатного листа та способах нанесення зносостійких покриттів. Товщина листа, Розміри мм пластини, м 8 7 6 6 4 2 2×3 2×3 2×3 2×3 2×3 2×3 Спосіб нанесення зносостійкого покриття ЕлектродуговийЕлектродуговий Електродуговий Металізація Металізація Металізація 2 Товщина зносостійкого покриття 6 6 6 1,5 1,5 1,5 Розміри опуклості, мм 30 50 60 відсутні відсутні відсутні Радіус опуклості, мм 1400 1450 1500 відсутні відсутні відсутні UA 109775 U 5 10 З таблиці видно, що при електродуговому наплавленні при зменшенні товщини прокатного листа з 8 мм до 6 мм геометричні розміри опуклості збільшуються в два рази, а при використанні плазмово-дугової металізації струмопровідним дротом геометричні розміри опуклостів відсутні. Таким чином використання плазмово-дугової металізації розпиленням струмопровідного дроту дозволяє наносити зносостійке покриття малої товщини на тонкі прокатні листи (менше 6 мм), що позитивно відіб'ється на вазі готових виробів, підвищує механічні характеристики наплавленого шару, зменшує кількість та розміри деформацій в вигляді опуклості. Крім того, плазмово-дугова металізація струмопровідним дротом менш трудомістка, використовує недороге промислове обладнання, дешеві зварювальні матеріали та спрощену технологію нанесення зносостійкого шару на тонкий прокатний лист. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Спосіб виготовлення зносостійкого біметалічного листа, який включає нанесення пошарово покриття із зносостійкого матеріалу на прокатний лист з низьколегованих сталей і примусово охолоджують прокатний лист, який відрізняється тим, що при нанесенні кожного подальшого зносостійкого шару використовують жорсткий режим плазмово-дугової металізації розпиленням струмопровідного дроту, регулюючи міцність зчеплення металізаційних частинок з поверхнею прокатного листа режимними параметрами напилення. Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 9/04

Мітки: листа, виготовлення, біметалічного, спосіб, зносостійкого

Код посилання

<a href="https://ua.patents.su/5-109775-sposib-vigotovlennya-znosostijjkogo-bimetalichnogo-lista.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення зносостійкого біметалічного листа</a>

Попередній патент: Спосіб корекції цисплатин-індукованого гострого пошкодження нирок в експерименті

Наступний патент: Зубчаста передача з двопарним лінійним зачепленням прямих зубів з “глибоким” профілем

Випадковий патент: Балон тиску