Установка для одержання мастил на мильних загусниках

Номер патенту: 113915

Опубліковано: 27.02.2017

Автори: Коротинський Антон Петрович, Коржик Михайло Володимирович

Формула / Реферат

Установка для одержання мастил на мильних загусниках, що містить ємності для вхідних реакційних компонентів, сполучені з реакторним блоком у вигляді паралельно підключених двох реакторів-змішувачів, сполучених з випарником, сполученим з підігрівником реакційної суміші, сполученим з першим входом реактора з мішалкою, другий вхід якого сполучений з ємністю для присадок, а вихід з гомогенізатором, сполученим з ємністю для готового мастила, при цьому на вході і виході реактора з мішалкою встановлено рН-метр та вологомір відповідно, а на виході гомогенізатора встановлено віскозиметр, яка відрізняється тим що мішалка реактора обладнана системою керування частоти обертів, яка входами сполучена з інформаційними виходами рН-метра, вологоміра та віскозиметра.

Текст

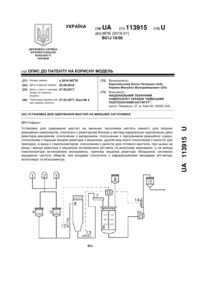

Реферат: UA 113915 U UA 113915 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до процесів і апаратів хімічної технології, зокрема стосується установки для одержання мильних мастил, і може бути використаний у виробництві пластичних мастил, що містять мильні загусники. Технологія одержання пластичних мастил на мильних загусниках, як правило, включає такі стадії: готування й дозування сировинних компонентів (жирової сировини, нафтової або синтетичної оливи, розчину або суспензії лугу, присадок), їх змішування, отримання загусника за реакцією омилення або нейтралізації кислот, зневоднювання, термомеханічного диспергування і термооброблення, охолодження милоолійної суміші, введення присадок, механічне оброблення та деаерування отриманого мастила. Для отримання сучасних мастил, які містять загусник складного складу, наприклад, у вигляді суміші мил високомолекулярних карбонових кислот, в технології їх виробництва необхідно окреме проведення реакції омилення жирів та нейтралізації кислот, так як швидкості цих реакцій значно різняться. При виробництві мастил високої якості актуальним є забезпечення ефективної термообробки реакційної суміші, а також рівномірного розподілення часток загусника в оливі. Відома установка для одержання мастил на мильних загусниках безперервним способом [Ищук Ю.Л. Технология пластичных смазок. - Київ: Наукова думка, 1986, стор. 248.], що містить ємності для сировинних компонентів, потоковий реактор-змішувач для інтенсивного перемішування і часткового омилення (нейтралізації) жирових компонентів, з'єднаний з ним випарник для видалення зайвої вологи, гомогенізатор для механічного оброблення та структурування мастила та ємність для готового мастила. Недоліком цієї установки для одержання мастил є те, що через недостатньо інтенсивне перемішування і підігрівання реакційної суміші не забезпечується швидке і повне омилення (нейтралізація), а також зневоднення мастила-напівпродукту. Відома також модифікація цієї установки [Ищук Ю.Л. Технология пластичных смазок. - Київ: Наукова думка, 1986, стор. 181.], що додатково містить трубчастий реактор, який виконано у формі змійовика, розташованого в нагрівальній сорочці випарника. В цій установці передбачається одночасне змішування сировинних компонентів і проведення всіх реакцій отримання загусника одночасно у міру просування реакційної маси в реакторі-змійовику, що недоцільно при виробництві мастил, отриманих при загущенні масел сумішшю продуктів омилення жирів і нейтралізації високомолекулярних карбонових кислот, так як всі вищеназвані процеси відбуваються одночасно і відсутня можливість їхнього контролю. Тому відома установка не може бути застосована з достатньою ефективністю для отримання мастил, що містять загусники такого складу. Найбільш близьким аналогом за технічною суттю до запропонованого рішення є установка для одержання пластичних мастил на мильних загусниках [Бондаренко Б.И. Альбом технологических схем процессов переработки нефти и газа. - Москва: Химия, 1983, стор. 103.], що містить ємності для вхідних реакційних компонентів, сполучені з реакторним блоком у вигляді паралельно підключених двох реакторів-змішувачів, сполучених з випарником, сполученим з підігрівником реакційної суміші, сполученим з першим входом реактора з мішалкою, другий вхід якого сполучений з ємністю для присадок, а вихід з гомогенізатором, сполученим з ємністю для готового мастила. Привід мішалки реактора здійснюється двошвидкісним мотором-редуктором потужністю 40 кВт і спеціальною роздавальною коробкою з двома співвісними вихідними валами, що забезпечують протилежно направлені обертання центрального і периферійного перемішувальних пристроїв, а також можливість роздільної роботи кожного з них. Крім звичайних методів безперервного контролю в схемі передбачено локальні системи автоматичного керування стадій процесу з використанням загальнотехнічних та спеціальних приладів чи пристроїв. На стадії отримання мильної основи, наприклад літієвих мастил, для контролю повноти омилення використовується рН-метр, встановлений на вході реактора з мішалкою. На стадії обезводнення реакційної суміші, контролюється вміст вологи за допомогою вологоміра, встановлений на виході реактора з мішалкою. Якість мастил на заключній стадії їх виготовлення оцінюється показниками реологічних властивостей та в'язкістю, що контролюються віскозиметром, встановленим на виході гомогенізатора. Через недостатньо інтенсивне перемішування і підігрівання реакційної суміші у реакторі розглянутої установки не забезпечується ефективна термообробка реакційної суміші, а також рівномірне розподілення часток загусника в оливі. Описані недоліки конструкції реактора в відомій установці не дозволяють зменшити затрати на проведення основних технологічних стадій процесу та забезпечення виробництва високоякісних сучасних пластичних мастил. 1 UA 113915 U 5 10 15 20 25 30 35 40 45 50 В основу корисної моделі поставлено задачу вдосконалення установки для одержання пластичних мастил, яке забезпечить зменшення енергозатрат при проведенні основних стадій процесу виробництва мастил на мильних загусниках, із забезпеченням високої якості готової продукції. Поставлена задача вирішується тим, що в установці для одержання мастил на мильних загусниках, що містить ємності для вхідних реакційних компонентів, сполучені з реакторним блоком у вигляді паралельно підключених двох реакторів-змішувачів, сполучених з випарником, сполученим з підігрівником реакційної суміші, сполученим з першим входом реактора з мішалкою, другий вхід якого сполучений з ємністю для присадок, а вихід з гомогенізатором, сполученим з ємністю для готового мастила, при цьому на вході і виході реактора з мішалкою встановлено рН-метр та вологомір відповідно, а на виході гомогенізатора встановлено віскозиметр, згідно з пропонованою корисною моделлю, новим є те, що мішалка реактора обладнана системою керування частоти обертів, яка входами сполучена з інформаційними виходами рН-метра, вологоміра та віскозиметра. Застосування вказаних змін в установці дозволяє вибрати оптимальну частоту обертів, що прискорює окислення мастил та зменшує час, потрібний для підігріву реакційної суміші у реакторі не призводячи до ціноутворення, яке погіршує змащувальні і захисні властивості, прискорює окислення мастил. Суть корисної моделі пояснюється кресленням, де схематично зображена запропонована установка. Установка складається з 1, 2, 3 - ємностей для вхідних реакційних компонентів; 4, 5 реакторів-змішувачів; 6 - випарника; 7 - підігрівника реакційної суміші; 8 - реактора з мішалкою; 9 - ємності для присадок; 10 - гомогенізатора; 11 - ємності для готового мастила; 12 - рН-метра; 13 - вологоміра; 14 - віскозиметра та 15 - системи керування частотою обертів мішалки реактора. Роботу установки розглянуто на прикладі одержання літієвого мастила, що являє собою нафтову оливу, загущене милами стеаринової та олеїнової кислот, а також милами рицинової олії, з додаванням присадки - дифеніламіну. У випадку одержання такого мастила ємкості 1, 2, 3 містять відповідно нафтову оливу, рицинову олію, водний розчин гідроксиду літію, а ємкість 9 - суміш присадки. Підготовлені сировинні компоненти подаються з приймальних ємностей 1, 2, 3 у реакторизмішувачі 4, 5, які забезпечують інтенсивне перемішування малов'язкої суспензії. Омилену реакційну суміш, яку готують в одному з паралельно-діючих реакторів (4 або 5), подають у випарник 6, де суміш зневоднюється (у разі потреби). Вміст вологи контролюють вологоміром 14. В'язку зневоднену суміш через нагрівник 7 перекачують для термообробки у реактор 8, обладнаний мішалкою із змінною частотою обертів, де мастило витримують заданий технологічною картою час за температури термообробки (200…250 °C), після чого вводять присадки з ємності 9. На цьому періодичний цикл у реакторі 8 закінчується, і вміст реактора подається на гомогенізатор, а потім - у ємність готового мастила 11. При інтенсивному перемішуванні і збовтуванні мастила, в ньому може утворюватися піна, яка погіршує змащувальні і захисні властивості продукту, прискорює окислення. Тому при виборі оптимальної частоти перемішування потрібно враховувати граничну частоту при якій відбувається піноутворення. Інтенсивність піноутворення і стабільність піни залежить від хімічного складу мастила, в'язкості, наявності присадок, умов експлуатації та ін. Система керування 15 на основі даних з вологоміра, віскозиметра та рН-метра з врахуванням інформації про вхідні реакційні компоненти та присадки визначає (наприклад, з таблиці типових регламентів) межу піноутворення, тобто, число обертів після якого буде можливе піноутворення при заданих умовах. Дана частота забезпечить оптимальний час підігріву реакційної суміші у реакторі та забезпечить відповідну якість готової продукції. Пропонована корисна модель дозволить зменшити енергозатрати на виробництво мастил, шляхом інтенсифікації перемішування в реакторі при забезпеченні високої якість готової продукції. 55 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 60 Установка для одержання мастил на мильних загусниках, що містить ємності для вхідних реакційних компонентів, сполучені з реакторним блоком у вигляді паралельно підключених двох реакторів-змішувачів, сполучених з випарником, сполученим з підігрівником реакційної суміші, сполученим з першим входом реактора з мішалкою, другий вхід якого сполучений з ємністю для 2 UA 113915 U 5 присадок, а вихід з гомогенізатором, сполученим з ємністю для готового мастила, при цьому на вході і виході реактора з мішалкою встановлено рН-метр та вологомір відповідно, а на виході гомогенізатора встановлено віскозиметр, яка відрізняється тим, що мішалка реактора обладнана системою керування частоти обертів, яка входами сполучена з інформаційними виходами рН-метра, вологоміра та віскозиметра. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01J 19/00

Мітки: мастил, установка, мильних, загусниках, одержання

Код посилання

<a href="https://ua.patents.su/5-113915-ustanovka-dlya-oderzhannya-mastil-na-milnikh-zagusnikakh.html" target="_blank" rel="follow" title="База патентів України">Установка для одержання мастил на мильних загусниках</a>

Попередній патент: Спосіб виготовлення тіста для макаронних виробів

Наступний патент: Спосіб визначення місцерозташування джерел радіовипромінювання в ближній зоні

Випадковий патент: Контейнер для транспортування і зберігання, забезпечений запірним пристроєм