Спосіб аналізу автоколивань при токарній обробці

Номер патенту: 114015

Опубліковано: 27.02.2017

Автори: Зубарєв Андрій Євгенійович, Черновол Наталія Миколаївна, Дядя Сергій Іванович, Кучугуров Марк Валерійович, Внуков Юрій Миколайович

Формула / Реферат

Спосіб аналізу коливань деталі та/або інструмента для визначення надійності роботи та/або якості обробки, при якому реєструють і обробляють коливання, що виникають при контролі деталі та/або інструмента, при цьому реєструють та аналізують коливання, зберігають коливальний спектр, що містить зазначені коливання, для формування багатомірних даних, який відрізняється тим, що у збереженому коливальному спектрі вимірюють період кожного повного коливання деталі та/або інструмента, що реєструють, та будують графік зміни періоду коливань у часі.

Текст

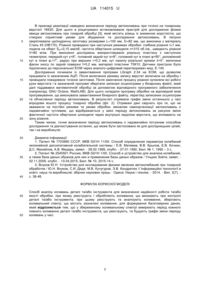

Реферат: Спосіб аналізу коливань деталі та/або інструмента для визначення надійності роботи та/або якості обробки, при якому реєструють і обробляють коливання, що виникають при контролі деталі та/або інструмента, при цьому реєструють та аналізують коливання, зберігають коливальний спектр, що містить зазначені коливання, для формування багатомірних даних. У збереженому коливальному спектрі вимірюють період кожного повного коливання деталі та/або інструмента, що реєструють, та будують графік зміни періоду коливань у часі. UA 114015 U (12) UA 114015 U UA 114015 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі операцій обробки металів різанням, конкретно - до способів дослідження та діагностики динамічного процесу токарної обробки, який дозволяють визначати параметри механічного руху деталі та/або інструмента в умовах виникнення автоколивань. Відомий спосіб визначення параметра коливань нелінійної дисипативної коливальної системи [1], що полягає у визначенні її власної частоти коливань. Запропонований підхід вимірювання інтервалів часу на вибраних частинах осцилограми дозволяє з високою точністю проводити оцінку періоду коливань як власних, так і тих, що виникають при механічній обробці. Найближчим аналогом вибраний відомий спосіб аналізу коливань [2], що виникають в ході механічної обробки. Даний спосіб надає надзвичайно широкий набір підходів щодо аналізу вібрацій: спектральний аналіз, тривимірний аналіз, розпізнавання образів, інтелектуальна система роботи з базою даних, математична обробка сигналу у реальному часі і т.д. Недоліком зазначених способів є відсутність безпосереднього вимірювання закону механічного руху деталі та/або інструменту в умовах виникнення автоколивань. Результатом їх використання є отримання середніх величин діагностичних параметрів, за якими неможливо дослідити динамічні зміни процесу обробки за інтервал часу, сумірний з періодом автоколивань різця або деталі. Це пов'язано з тим, що для проведення спектрального аналізу з достатньою точністю потребуються дані щодо вібропереміщення деталі та/або інструмента за великий проміжок часу, за який динаміка процесу обробки може змінюватись неодноразово. В основу корисної моделі поставлено задачу розробки способу аналізу автоколивань при токарній обробці, який дозволяє безпосередньо вимірювати та аналізувати параметри закону механічного руху деталі та/або інструменту, який дозволяє фіксувати динамічні зміни процесу різання за інтервал часу, сумірний з періодом автоколивань. Поставлена задача вирішується тим, що після виконання токарної обробки у збереженому коливальному спектрі вимірюють період кожного повного коливання деталі та/або інструмента, що реєструють, та будують графік зміни періоду коливань у часі. Коливальний спектр, що зберігається в ході токарної обробки в цифровому вигляді, містить механічний закон руху деталі та/або інструмента, що дозволяє вивчати зазначений процес через комп'ютерне перетворення коливального спектра та визначення параметрів коливального руху. Вимірювання періоду кожного повного коливання деталі та/або інструменту дає максимально повну інформацію щодо динамічних змін, які відбуваються в ході токарної обробки в умовах виникнення автоколивань. Побудова графіку зміни періоду коливань у часі дає можливість проаналізувати динаміку процесу токарної обробки від початку різання до його закінчення. Таким чином, нові ознаки при взаємодії з відомими ознаками забезпечують виявлення нових технічних властивостей - безпосереднє вимірювання кожного повного періоду коливань деталі та/або інструменту при токарній обробці дозволяє проводити надзвичайно точні дослідження динаміки процесу обробки в умовах виникнення автоколивань. Корисна модель пояснюється на кресленнях, де зображена схема вимірювання кожного повного періоду коливань деталі та/або інструмента (фіг. 1) та графік зміни періоду автоколивань різця у часі при токарній обробці (фіг. 2). Після отримання в ході точіння коливального спектра вібраційних переміщень деталі та/або інструмента та його завантаження у програму математичної обробки, виділяють траєкторію вібраційних переміщень останніх, яка представляє собою набір точок запису 1 (фіг. 1) аналогового сигналу, що описує періодичний закон механічного руху 2. Для визначення періоду коливань за вказаними даними проводять середню лінію 3 та обчислюють точки її перетину 4 з осцилограмою. Серед останніх приймаються до уваги лише всі парні або непарні за номером по порядку і через одну, оскільки повний період коливань визначається положеннями деталі та/або інструмента, що мають однакові значення та напрямку руху. Кожна з цих точок перетину має значення часу τ. Таким чином, для визначення періоду одного повного коливання визначається різниця в часі між двома точками за формулою: Ті=τі-τi-1, (1) де τі - час закінчення одного повного коливання, с; τi-1 - час початку одного повного коливання, с. Оскільки дане коливання, період якого визначається, закінчується у момент часу Ti, останнє приймається як значення моменту часу, у який відбуваються автоколивання при токарній обробці з періодом Ti. Повторне використання даного підходу до інших пар точок дозволяє отримати масиви часу {τ} та періоду {Т}, які характеризують динаміку зміни періоду коливань у ході токарної обробки та за якими будується графік зміни періоду автоколивань у часі (фіг. 2). Останній дозволяє оцінити та проаналізувати динамічні зміни, що відбуваються у зоні різання. 1 UA 114015 U 5 10 15 20 25 30 35 40 В прикладі реалізації наведено визначення періоду автоколивань при точінні на токарному верстаті 16К20. Для цього в різцетримачі встановлювали пристрій для дослідження фізики явища автоколивань при токарній обробці [3], який містить різець із зниженою жорсткістю, що створює сприятливі умови для збудження та дослідження автоколивань. В патроні закріплювали циліндричну заготовку розмірами L=100 мм, D=82 мм, що виконана з матеріалу Сталь 45 (НВ170). Різання проведено при наступних режимах обробки: глибина різання t=1 мм, подача на оберт SО=0,15 мм/об, частота обертання шпинделя n=315 об./хв., швидкість різання V=80 м/хв. При виконанні досліджень використовували різальну пластину з наступною геометрією: передній кут γ=8°, головний задній кут α=8°, головний кут в плані φ=90°, допоміжний кут в плані φ1=7°, радіус при вершині r=0,2 мм, кут нахилу різальної кромки λ=0°, величина фаски зносу по задній поверхні f=0,2 мм, матеріал пластини Т5К10. Датчики пристрою було підключено до персональної ЕОМ через аналого-цифровий перетворювач мод. Е-140. Дослідження починали із завантаження програми LGraph 2.34 на ЕОМ, що дозволяє працювати із зазначеним АЦП. Після включення режиму запису верстат включали на обробку і проводили повздовжнє точіння заготовки. Після закінчення процесу різання зупиняли всі робочі рухи верстата і в зазначеній програмі зберігали записані осцилограми у бінарному файлі, який далі піддавався математичній обробці за допомогою відповідного програмного забезпечення (наприклад: GNU Octave, MathLAB). Для цього складали програму обробки на відповідній мові програмування, що виконувала завантаження бінарного файлу, перегляд записаних осцилограм та обчислення періоду автоколивань. В результаті отримали графік зміни останнього у часі впродовж всього процесу токарної обробки (фіг. 2). Отримані дані свідчать про те, що не зважаючи на постійні режими та умови обробки, механізм самоорганізації автоколивань є надзвичайно чутливим, що відображається у зміні періоду автоколивань за рахунок зміни фактичної частоти обертання шпинделя через внутрішні недоліки верстата, що впливають на зону різання. Таким чином, точне визначення періоду автоколивань є надзвичайно потужним способом дослідження та діагностування останніх, що може бути застосовано як для дослідницьких цілей, так і на виробництві. Джерела інформації: 1. Патент № 1703990 СССР, МКВ G01Н 11/00. Способ определения параметра колебаний нелинейной диссипативной колебательной системы / Е.В. Матвеев, В.В. Крылов, Е.В. Кочкин, Д.С. Михайлов, А.В. Медарь; заявл. - 28.02.1989, опубл. - 07.01.1992, Бюл. № 1, 1992 – 3 с. 2. Патент № 2545501 Россия, МКВ G01H 1/00. Способ и устройство для анализа колебаний, а также база даных образов для них и применение базы даных образов / Ульрих Зойте; заявл. 02.11.2009, опубл. - 10.04.2015, Бюл. № 10, 2015-14 с. 3. Внуков Ю.Н. Устройство для исследования физики явления автоколебаний при токарной обработке / Ю.Н. Внуков, С.И. Дядя, М.В. Кучугуров, Э.В. Кондратюк // Інформаційні технології в освіті, науці та виробництві: збірник наукових праць - Одеса: Наука і техніка. - 2014. - Вип. 2(7). с. 38-48. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 Спосіб аналізу коливань деталі та/або інструмента для визначення надійності роботи та/або якості обробки, при якому реєструють і обробляють коливання, що виникають при контролі деталі та/або інструмента, при цьому реєструють та аналізують коливання, зберігають коливальний спектр, що містить зазначені коливання, для формування багатомірних даних, який відрізняється тим, що у збереженому коливальному спектрі вимірюють період кожного повного коливання деталі та/або інструмента, що реєструють, та будують графік зміни періоду коливань у часі. 2 UA 114015 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01H 1/00

Мітки: спосіб, токарний, обробці, автоколивань, аналізу

Код посилання

<a href="https://ua.patents.su/5-114015-sposib-analizu-avtokolivan-pri-tokarnijj-obrobci.html" target="_blank" rel="follow" title="База патентів України">Спосіб аналізу автоколивань при токарній обробці</a>

Попередній патент: Ортопедична подушка

Наступний патент: Спосіб зміни роздільної здатності зображення

Випадковий патент: Електророзрядна ультрафіолетова лампа